�Ї����w�W(w��ng)Ӎ ����ʯ���䃞(y��u)�������������W(xu��),����W(xu��),����W(xu��)����ӌW(xu��)���I(l��ng)��l(f��)�]����Ҫ����,��Ȼ��,������ʯ�����|(zh��)����Ӱ����ڸ߿Ƽ��I(l��ng)��đ�(y��ng)��,�����ͨ�^��Ч���⼼�g(sh��)�@�ø��|(zh��)������һֱ�ǽ���ʯ�о������c��(n��i)��,��

�S�����W(xu��)������e��CVD������ʯ���g(sh��)�İl(f��)չ����ߴ��˹��ϳɽ���ʯ����Ҏ(gu��)�,������a(ch��n)���@�ÏV����(y��ng)��,����CVD����ʯ�����б�Ĥ��Ȳ�����(y��ng)��׃��,�������ߴ粻ͬ,��ȡ��һ�¡�λ�e�ܶ��^��,�������|(zh��)���͵�ȱ�c,������ڑ�(y��ng)��ǰ��Ҫ�M��ƽ����̎�������磺�ξ�����ʯ�����ĵ�������й⻬����,��������м���ُĽ���ʯ��������ų�,���Ķ��p����м�ѷe�����C�ӹ����ȣ���������ʹ�É���,���ྦྷ����ʯĤ��������ϕr,����Ҫ�⻬�ı��������ӽ��|��e�����ɢ��Ч��,����(d��ng)������W(xu��)���ڕr,������ʯ�ĵ͓p������/��������Ԝp�ٹ���̖ͨ�^�r��ɢ�䣬�܉���õس���,��

Ȼ��,������ʯ���䳬�ߵ�Ӳ�ȡ���ɫ����ĥ���Լ����W(xu��)���Ե����c,�������˱���Cе������y��,����ˣ���Ό��F(xi��n)��Ч,���ͳɱ��ҵ͓p���Ē���,���ɞ��P(gu��n)ϵ������ʯ��Ҏ(gu��)ģ�a(ch��n)�I(y��)����(y��ng)�õ��P(gu��n)�I��

Ŀǰ,������ʯ�ı��撁�⼼�g(sh��)��Ҫ���Cе����,�����W(xu��)�Cе���⡢�ữ�W(xu��)����,���ӑB(t��i)Ħ��������漰�������ӷǽ��|ʽ�Ē��ⷽ��,���缤�⒁�⡢�x��������,�����x���w����,��늻���ȡ�

�C���

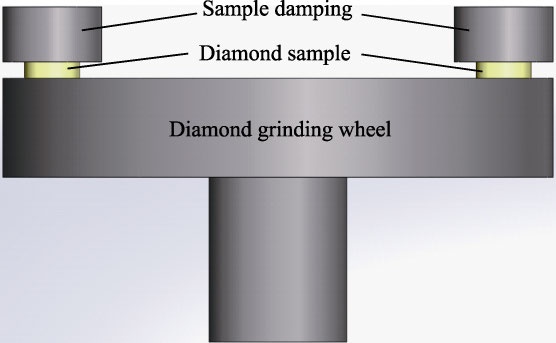

�Cе������������y(t��ng)�Ľ���ʯ���ⷽ��,��Ҳ��ĿǰΨһ�õ�������(y��ng)�õĽ���ʯ���ⷽ��,���Cе����r������P�ԘO�ߵ��D(zhu��n)�٣�����2500r/min���������D(zhu��n),���ڽ���ʯ������ʩ�ӘO��ĉ���������10N��,��ԓ�������ý���ʯĥ���ęCе���Ì��F(xi��n)����ȥ�������Ǽӹ�Ч�ʵ����a(ch��n)���ӹ��p��,���Cе�������ɽ���ʯ�����ı���p���́�����p��,�������^���еęCе�_������(d��o)��������γɰ��ӡ��������Ѽy�;���p��,���@Щ�p���o��ͨ�^���m(x��)�Ē��ⲽ�E����,���ҹ�W(xu��)�O(sh��)��o���z�y����,��

�Cе����ʾ��D

���W(xu��)�C���

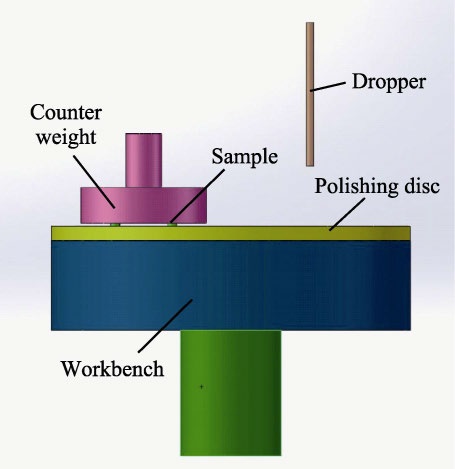

���W(xu��)�Cе������chemical mechanical polishing,��CMP����һ�N�����ܒ���ļӹ�������ͨ�^�ڙCе�����^���м���������������̼ԭ����ߒ�������,���mȻ�������ʯ�����^��,�����б���p��С���ֲڶȵ�,���O(sh��)�了��,���\�оS�o�ɱ��ͣ������ı�����Ⱦ�^�p�ȃ�(y��u)�c,���ڽ���ʯ�����I(l��ng)����u�ܵ���ҕ,��

���W(xu��)�Cе����ʾ��D

�ڻ��W(xu��)�Cе�����^���У����������������P(gu��n)��Ҫ�Ľ�ɫ,�������Ըߜ������}�����������M�В���,��KNO3��NaNO3,��LiNO3,��KMnO4��K2FeO4,��KIO4,��K2Cr2O7 ��H2O2�dz��õ������������в������������^�ߵĹ����ض����_�����c,����KNO3���c��334��,��NaNO3���c��307�档H2O2��һ�N��������,��ʹ��H2O2��Һ���钁��Һ,�����Ҝ����M�л��W(xu��)�Cе����ɵõ�ԭ�Ӽ��⻬�ı���,��

�����Mһ����ߒ���Ч��,��ʹ����ʯ�������⻬��������������M�˴�ҕҰ,������,��H2O2��������M�ɵĒ���Һ�ɞ��˽���ʯ���W(xu��)�������Ҫ�x������,�������F�匦����ʯ��Ʒ����2С�r,��ͨ�^�ữ�W(xu��)���⣬����ȥ������ʯ���愝�ۺ͓p��,�������F����H2O2��Һ�Ќ�����ʯ��Ʒ����3С�r,���ɵõ����w����ij��⻬���档

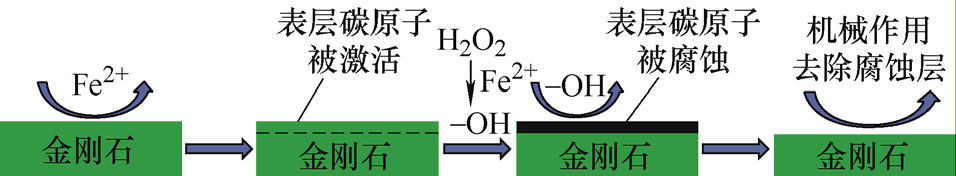

ԓ�^�̻��ڷ��D��Fenton������(y��ng)�������ʯ,�����F����H2O2��Һ��,�����Ɂ��F�x�ӣ�Fe2+��,��F(xi��n)e2+�c H2O2����(y��ng)���ɾ��Џ������Ե�•OH������(y��ng)�^�����£�

Fe2+ + H2O2��•OH+OH−+Fe3+

Fentonԇ���������ʯ����ȥ��ԭ��

�ữ�W(xu��)����

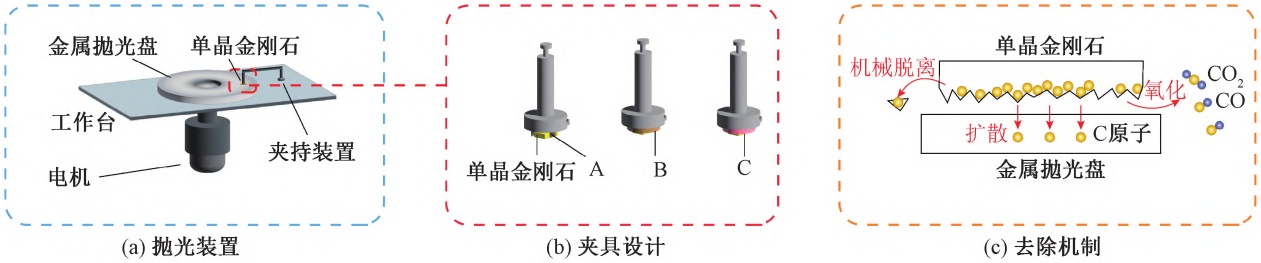

�ữ�W(xu��)������thermochemical polishing,��TCP������̼ԭ���ڟ�����еĔUɢ,������ʯ�D(zhu��n)����ʯī�ͽ���ʯ����������A(ch��)�Ē��⼼�g(sh��)���ữ�W(xu��)����r,������ʯĤ�����,��������Ԛ��w����£��ڼӟᵽ750~1000��ğ��F��P���D(zhu��n)��Ħ��,���ڸߜؗl����,��ͨ�^̼ԭ�����F�|(zh��)����P�Uɢ�팍�F(xi��n)����ʯĤ��ƽ������

ͨ�^�ữ�W(xu��)�������ʹ����ʯ�����_���{���Ĵֲڶ�,���mȻ�ữ�W(xu��)������Եõ��^�õı����|(zh��)��,������Ҫ�ڸߜ���l�����M�мӹ��������ڼӹ��ɱ��^��,��δ�ܵõ��V����(y��ng)��,��

�ӑB(t��i)Ħ������

����ʯ�O�ߵ�Ӳ�Ⱥ̓�(y��u)�����������܅sʹ�䒁��ӹ��dz����y, ������ֲڶ� �Ħ�m�����͵�nm����������Ҫ��ʮ���ϰ�С�r�Ē���r�g,��

�ӑB(t��i)Ħ������ (dynamic friction polishing,��DFP) ���ИO�ߵĽ���ʯȥ�����ʣ����ҿ˷����������ⷽ���д��ڵġ����������ܒ��⾧��ȡ��Ӱ푡��Ć��},���ξ�����ʯ�ڊA�ߵĊA����,���c�������D(zhu��n)�Ľ��ْ���P�o�ܽ��|��ͨ�^ȥ������ ��������ʹֲڶ�,����DFP�н���ʯ��ȥ���^�̞飺̼�ęCеÓ�x,��̼��P�Uɢ�Լ�̼��������

�ξ�����ʯ�ĄӑB(t��i)Ħ������

Ŀǰ,��DFP���о���Ҫ�����ګ@�����ȥ�����ʺ���ʹֲڶ�2������,��

���⒁��

���⒁����laser polishing��LP��ͨ�^���������䵽����ʯ��Ĥ����,��ʹ����ʯĤ����ض�����,���M��ʹ���ӟ�Ľ���ʯ����̼ԭ�Ӛ⻯��ʯī�����Ķ��_��ȥ�����ϵ�Ŀ��,��

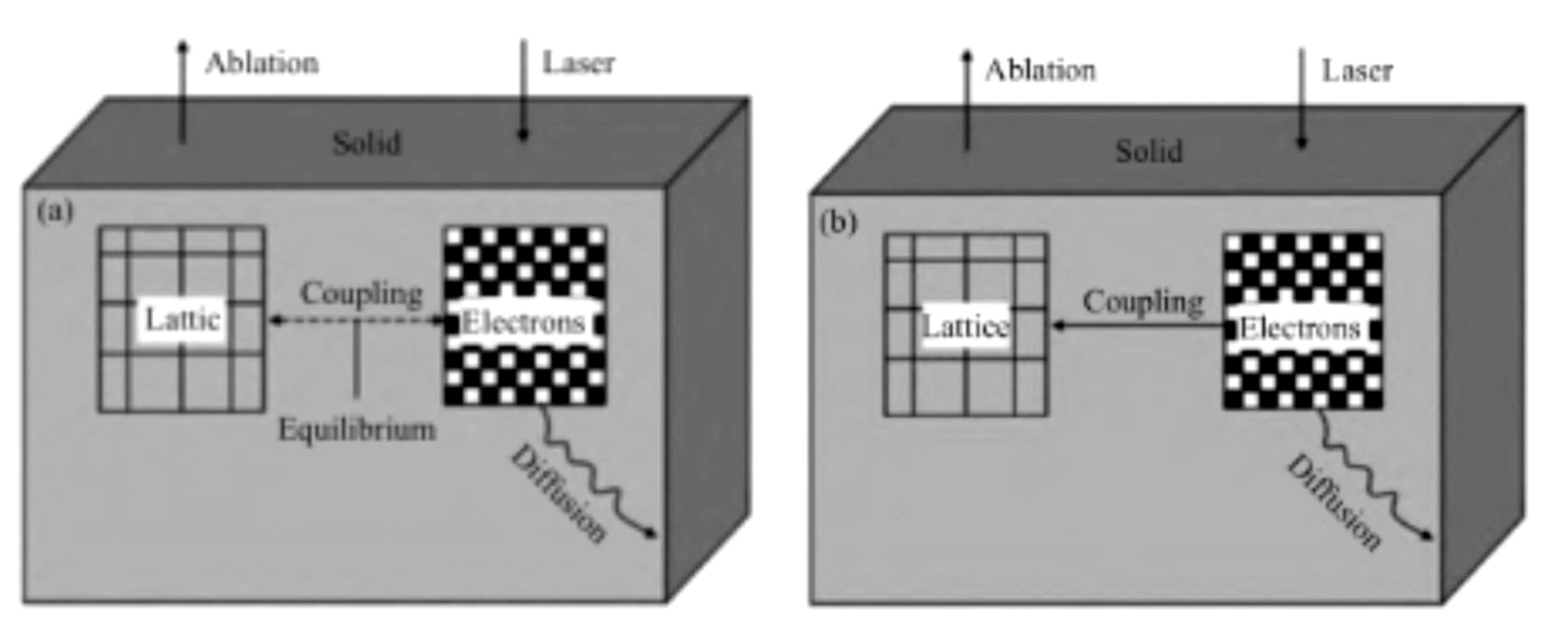

���ڽ���ʯ�ӹ��ļ��������(j��)�����}�_�L�Ⱥ�ԭ�Ӿ�����ײ֮�g�Ĵ�С�P(gu��n)ϵ�֞顰��ӹ����͡���ӹ������,����ߴ����ԵĞ�{�뼤����w�뼤�⣬���ڽ���ʯ����,������ӺͿ�Ѩ�ij�ԥ�r�g�քe��1.5ps��1.4ps,��

�����c��ӡ����������ģ�� (a) �{�뼤��,��(b) �w�뼤��

����ӹ���Ŀǰ����ʯ�������ӹ�����,�����^�ڂ��y(t��ng)�ęCе�ӹ���ʽ,������ӹ����ȸߡ�Ч�ʸ�,�����m�ԏ�������ڽ���ʯ�и�,���׳���,���۵��ӹ���ƽ�����ȷ�����õ��V����(y��ng)�á�

�x��������

�x����������ion beam polishing,��IBP���Ɍ��F(xi��n)����������,��IBP������������^��R���ʵĶ��Ԛ��w��Ar���x�ӣ�������ʯĤ�M�ОR����g,�����x���Z������ʯ������ȥ��̼ԭ��,����(d��ng)�����x���c����ʯ������ײ�r������ʯ���w�Y(ji��)��(g��u)���Ɖ�,��̼ԭ�Ӿ͏Ľ���ʯĤ����R�����,���Ķ��_�����撁���Ŀ�ġ�ԓ�����mȻ���ں�С�ij߶���ȥ����Ӳ����,�����������r�ױ������²��y,��

�x������nj�����ȥ���ʵ�Ӱ�

IBP���ڴ֒�������ʯ����������̎��,�����_�����|(zh��)������,��

���x���w����

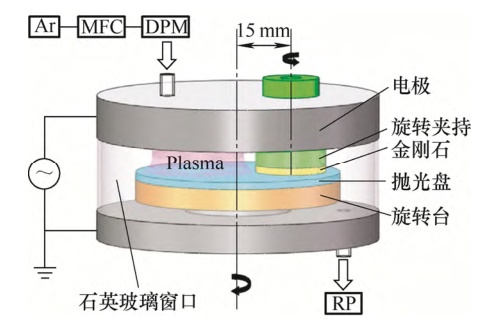

���x���w�o��������plasma assisted polishing��PAP����һ�N���͵ĸɷ����W(xu��)���ⷽ��,�����������õ��x���w�����ʯ����,���Mһ��ʹ�á�ܛĥ����ȥ��׃�|(zh��)�ӡ�ԓ���������ڽ���ʯ����������,������߽���ʯ����❍��,��

���x���w�o���C����b��

�Y(ji��)�Z

���⒁�⡢�x��������͵��x���w�����ڴ֒��;����I(l��ng)���������Եă�(y��u)��,�����O(sh��)���ʹ�óɱ����@�����������ⷽ��,�����W(xu��)�Cе��������^��ȥ����,���߱����|(zh��)��,���ͼӹ��ɱ��ȃ�(y��u)�ݣ���һ�N��Ч�Ē��ⷽ��,��������H2O2�����P(gu��n)�ӹ�������ʹ��,�����Hʹ����ʯ����ֲڶ��_�����{�����@���˳��⻬�ҵ͓p���ı���,�����ҽ����˻��W(xu��)��Ⱦ,��

��(d��ng)ǰ����ʯ����ÿ�ꔵ(sh��)�|��Ԫ���Ј�Ҏ(gu��)ģ�U��(y��ng)�÷���,�������|(zh��)����Ӱ��䑪(y��ng)�õ���Ҫ���ء�δ��,�����F(xi��n)����ʯ����e,���o������p���Ē������f�����ڰ댧(d��o)�w��������I(l��ng)��@�Ñ�(y��ng)�õ���Ҫ�n�},��

������Դ��

1.�غ��˵�. ��ߴ�ξ�����ʯ�r�ג��⼼�g(sh��)�о��F(xi��n)���cչ��.�Cе���̌W(xu��)��

2.������. ����ʯ���W(xu��)�Cе�����о��Mչ.�˹����w�W(xu��)��

3.Ԭݿ��. ����ʯ���W(xu��)�Cе�����о��F(xi��n)��.���漼�g(sh��)

4.���Ƴ���. �ξ�����ʯ�ĄӑB(t��i)Ħ������.�Ї��ƌW(xu��)Ժ��W(xu��)�W(xu��)��

5.�~ʢ��. ���⼼�g(sh��)�ڽ���ʯ�ӹ��е��о�����(y��ng)���Mչ.�t���c�����

���Ї����w�W(w��ng)������/�p�ԣ�

ע���DƬ���̘I(y��)��;,�������֙�(qu��n)��֪�h����