中國粉體網(wǎng)訊 碳化硅是目前發(fā)展最成熟的第三代半導(dǎo)體材料,,被應(yīng)用于新能源汽車、高鐵機車,、航空航天和無線通信等多個領(lǐng)域,,可謂“萬物皆可碳化硅”,而業(yè)內(nèi)人士認(rèn)為碳化硅的市場潛力還遠(yuǎn)未被挖掘,。碳化硅儼然已成為一個嶄新的風(fēng)口,。

從產(chǎn)業(yè)鏈層面初步劃分,整個碳化硅產(chǎn)業(yè)鏈主要分為單晶襯底制備,、外延生長,、器件制造等三大環(huán)節(jié)。從工藝流程上看,,碳化硅一般是先被制作成晶錠,,然后經(jīng)過切片、打磨,、拋光得到碳化硅襯底,;襯底經(jīng)過外延生長得到外延片;外延片經(jīng)過光刻,、刻蝕,、離子注入、沉積等步驟制造成器件,,器件組合在一起放入特殊外殼中組裝成模組,。

在完成以上生產(chǎn)過程中,,需要大量特殊的材料與高精尖設(shè)備參與,還需一些特殊的工藝“伺候”它,。相對于成熟的硅基半導(dǎo)體,,最終碳化硅半導(dǎo)體產(chǎn)品的誕生可謂是更加困難重重。下面我們看看碳化硅半導(dǎo)體產(chǎn)品到底有多難“伺候”,。

01.必須吃高純度的昂貴“口糧”

一般認(rèn)為,,SiC粉料顆粒尺寸不宜過小,過小粉料分解速率較快,,會導(dǎo)致SiC單晶生長速度過快,,使得生長的SiC單晶質(zhì)量不容易控制。

業(yè)內(nèi)專家山西爍科馬康夫在接受中國粉體網(wǎng)采訪時表示:在晶型上的選擇方面,,有的廠家可能選擇β相的碳化硅粉體去作為原料,,有的廠家用α相的粉體作為原料。但有一項比較統(tǒng)一的,,就是在純度方面要求都是挺高的,,所需碳化硅粉體純度最少要達(dá)到6個9以上,才能去進(jìn)行碳化硅晶體生長的工作,。

爍科碳化硅粉料

此外,,除了整體純度外,對某些雜質(zhì)元素含量也有特殊的要求,。例如,,為了制備半絕緣SiC單晶襯底,,SiC粉體中N元素的含量也必須盡可能降低,而無論是Si粉還是C粉,,都極易吸附空氣中大量的N元素,,導(dǎo)致合成的SiC粉體中N元素含量較高,無法滿足半絕緣單晶襯底的使用要求,。

高純度的碳化硅粉體意味著價格也相對較高,,據(jù)了解,純度(質(zhì)量分?jǐn)?shù),,下同)在99.95%~99.9999%之間的碳化硅粉,,價格在2000~12000元/kg之間甚至更高。

02.要在特殊的環(huán)境中“成長”

碳化硅單晶在自然界極其稀有,,幾乎不存在,,只能依靠人工合成制備。碳化硅晶錠的制備方法分為物理氣相沉積(PVT)、化學(xué)氣相沉積,、液相外延法,。

目前商業(yè)化最成熟的還是物理氣相沉積法,也是實現(xiàn)產(chǎn)業(yè)化大規(guī)模生產(chǎn)的方法,。這種方法需要在高溫真空環(huán)境下將粉料升華,,然后通過溫場的控制讓升華后的組分在籽晶表面生長從而獲得碳化硅晶體。

圖片來源:山西爍科

據(jù)業(yè)內(nèi)人士介紹,,SiC單晶襯底生長條件十分嚴(yán)苛,,不僅需要經(jīng)歷高溫還需要壓力精確控制的生長環(huán)境,同時這些晶體的生長速度很緩慢,,生長質(zhì)量也不易控制,。在生長的過程中即便只出現(xiàn)一絲肉眼無法察覺的管洞,也可能影響晶體的生長質(zhì)量,。SiC晶體的生長過程就如同“蒙眼繡花”一樣,,因為溫度太高,難以進(jìn)行人工干預(yù),,所以晶體的生長過程十分容易遭到擾動,。要想生產(chǎn)出高質(zhì)量的SiC晶片,就必須滿足其特殊的生長環(huán)境,。

03.切磨拋要當(dāng)心,,硬漢也容易被傷害

碳化硅襯底莫氏硬度9.2,硬度很高,,但其也是脆性材料,加工過程中存在易開裂問題,,加工完成后的襯底易存在翹曲等質(zhì)量問題,。

磨拋環(huán)節(jié),為了達(dá)到下游外延廠商開盒即用的質(zhì)量水平,,需要對碳化硅襯底表面進(jìn)行超精密加工,,以降低表面粗糙度、表面平整度并達(dá)到嚴(yán)苛的金屬,、顆�,?刂埔蟆�據(jù)河南工業(yè)大學(xué)栗正新教授介紹,,碳化硅晶圓襯底的加工精度要求很高,,包括形狀、尺寸和表面精度都屬于超精密范圍,,例如TTV達(dá)到微米級,,Ra要達(dá)到0.2nm以下。

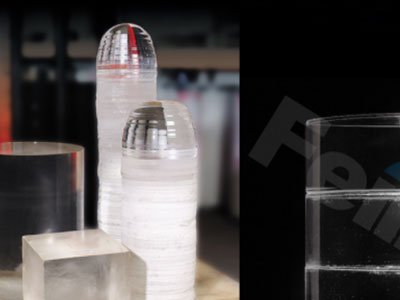

圖片來源:天岳先進(jìn)

目前較為主流的研磨方式為自旋轉(zhuǎn)磨削,,晶片自旋轉(zhuǎn)的同時,,主軸機構(gòu)帶動砂輪旋轉(zhuǎn),,同時砂輪向下進(jìn)給,進(jìn)而實現(xiàn)研磨過程,。自旋轉(zhuǎn)磨削雖可有效提高加工效率,,但砂輪易隨加工時間增加而鈍化,使用壽命短且晶片易產(chǎn)生表面與亞表面損傷,。而碳化硅襯底的拋光工藝可分為粗拋和精拋,,粗拋為機械拋光,主要用于去除研磨后襯底表面的損傷,、進(jìn)行平坦化處理,,精拋目前較為主流的是使用化學(xué)機械拋光。

04.承上啟下的外延,,不容有失

碳化硅功率器件與傳統(tǒng)硅功率器件制作工藝不同,,不能直接制作在碳化硅單晶材料上,必須在導(dǎo)通型單晶襯底上額外生長高質(zhì)量的外延材料,,然后在外延層上制造各類器件,。

在碳化硅襯底的表面,生長出的一層質(zhì)量更高的單晶材料,,在導(dǎo)電型碳化硅襯底表面生長一層碳化硅外延層,,稱為同質(zhì)外延;在半絕緣型碳化硅襯底上生長氮化鎵外延層,,則稱為異質(zhì)外延,。

現(xiàn)在幾乎所有的器件都是在外延上實現(xiàn)的,因此外延的質(zhì)量對器件的性能有著決定性的影響,,而外延的質(zhì)量又受到晶體和襯底加工的影響,,外延處在一個產(chǎn)業(yè)的中間環(huán)節(jié),起著承上啟下的關(guān)鍵作用,。

隨著耐壓能力的增加,,外延厚度隨之增加,,高質(zhì)量外延片的制備也會越來越難,。目前在低,、中壓領(lǐng)域,外延片核心參數(shù)厚度,、摻雜濃度可以做到相對較優(yōu)的水平,。但在高壓領(lǐng)域,外延片需要攻克的難關(guān)還很多,,主要參數(shù)指標(biāo)包括厚度,、摻雜濃度的均勻性、三角缺陷等。

05.器件環(huán)節(jié),,夜長夢多,,一步都不能錯

相對于硅器件,碳化硅芯片制造在工藝上有著更加嚴(yán)苛的要求,。首先需要通過高能注入并采用高溫退火工藝來解決晶格擴散的難題,;其次是要通過高溫氧化工藝提高氧化速率,抑制碳生物量,。具體來看碳化硅器件制造包括以下步驟:

(1)注入掩膜,。首先清洗晶圓,淀積一層氧化硅薄膜,,接著通過勻膠,、曝光、顯影等工藝步驟形成光刻膠圖形,,最后通過刻蝕工藝將圖形轉(zhuǎn)移到刻蝕掩膜上,。

(2)離子注入。將做好掩膜的晶圓放入離子注入機,,注入高能離子,,之后移除掩膜,進(jìn)行退火以激活注入離子,。

(3)制作柵極,。在晶圓上依次淀積柵氧層、柵電極層形成門級控制結(jié)構(gòu),。

(4)制作鈍化層,。淀積一層絕緣特性良好的電介質(zhì)層,防止電極間擊穿,。

(5)制作漏源電極,。在鈍化層上開孔,并濺射金屬形成漏源電極,。

完成以上步驟,一個最基本的碳化硅芯片便制作完成,,然后封裝成碳化硅二極管,、MOSFET、模塊等,。碳化硅器件封裝環(huán)節(jié)主要包括芯片固定,、引線封裝等步驟,用以解決散熱和可靠性等問題,。

碳化硅器件制造與封裝環(huán)節(jié),,整體涉及的流程較長,環(huán)環(huán)相扣,涉及較多的關(guān)鍵技術(shù),,一步都不能錯,。

06.22余種關(guān)鍵裝備溫馨呵護(hù)

碳化硅器件生產(chǎn)流程長,需要多種復(fù)雜的裝備予以服務(wù),,且由于SiC工藝的特殊性,,傳統(tǒng)用于Si基功率器件制備的設(shè)備已不能滿足需求,需要增加一些專用的設(shè)備作為支撐,,如材料制備中的碳化硅單晶生長爐,、金剛線多線切割機設(shè)備,芯片制程中的高溫高能離子注入,、退火激活,、柵氧制備等設(shè)備。

以碳化硅MOSFET工藝為例,,整線關(guān)鍵工藝設(shè)備多達(dá)20余種,。例如:

碳化硅晶體生長及加工關(guān)鍵設(shè)備包括碳化硅粉料合成設(shè)備、碳化硅單晶生長爐,、金剛石多線切割機,、碳化硅研磨機、碳化硅拋光機等,。

碳化硅芯片制造及封裝關(guān)鍵設(shè)備包括碳化硅外延爐,、干法刻蝕機、高溫離子注入機,、高溫退火爐,、高溫氧化爐、背面減薄機等,。

小結(jié)

相比硅基半導(dǎo)體器件,,目前碳化硅器件價格較高,是因為碳化硅器件所需要的工藝相對更為復(fù)雜特殊且仍不十分成熟,,導(dǎo)致良率較低,,且設(shè)備投資巨大。另外,,碳化硅器件所需的各種材料也是制約其生產(chǎn)的關(guān)鍵部分,。可以說,,從最初原料的制備到最終產(chǎn)品的生產(chǎn),,整個流程在材料、設(shè)備,、工藝方面均需要嚴(yán)格而特殊的服務(wù),。

參考來源:

中國粉體網(wǎng),、粉體大數(shù)據(jù)研究

(中國粉體網(wǎng)編輯整理/山川)

注:圖片非商業(yè)用途,存在侵權(quán)告知刪除