中國粉體網(wǎng)訊 硅微粉作為一種典型的無機(jī)填料,具有“三高”(高絕緣性,、高熱傳導(dǎo),、高熱穩(wěn)定性),、“三低”(低熱膨脹系數(shù)、低介電常數(shù),、低原料成本),、“兩耐”(耐酸堿性,、耐磨性)的優(yōu)良特性,應(yīng)用廣泛,,備受關(guān)注,。

硅微粉在超細(xì)粉碎的過程中,由于比表面積的不停增大,,經(jīng)過超細(xì)粉碎的硅微粉表面會(huì)暴露大量羥基(-OH),從而使硅微粉的極性增強(qiáng),、使它在實(shí)際應(yīng)用中具有較高的表面能,而且由于靜電的存在導(dǎo)致顆粒之間容易發(fā)生團(tuán)聚且不易分散,。除此之外,,硅微粉表面羥基的存在也使其具有親水性,阻礙了其在有機(jī)高分子介質(zhì)中的分散,。因此需要對硅微粉進(jìn)行表面改性,。

包覆改性

包覆改性主要是利用硅微粉表面以及高分子材料的結(jié)構(gòu)中官能團(tuán)的特點(diǎn)在硅微粉的表面進(jìn)行包覆。在經(jīng)過包覆改性后,,硅微粉表面會(huì)形成一層有機(jī)高分子材料的薄膜,,通過此“薄膜”達(dá)到對硅微粉表面改性的目的。

包覆改性有兩種對粉體表面進(jìn)行處理的方法,,包括冷法改性和熱法改性,,為了保證改性的高效進(jìn)行,在包覆改性之前都需要對硅微粉進(jìn)行清洗和干燥處理,。

冷法就是在室溫的狀態(tài)下進(jìn)行,,先將環(huán)氧樹脂與硅微粉充分混合,再加入改性所需要的有機(jī)溶劑,,在混合的過程中溶劑會(huì)慢慢揮發(fā),,直到將所加入的溶劑揮發(fā)完全,再經(jīng)過過濾和干燥即可獲得所需要的改性產(chǎn)品,。冷法改性的過程中會(huì)使用大量的有機(jī)溶劑,,所以冷法改性很難應(yīng)用在工業(yè)上的大規(guī)模生產(chǎn),生產(chǎn)成本高且改性效率低,。

熱法改性就是先對硅微粉進(jìn)行預(yù)處理,,將其加熱到120~140℃,再與樹脂混合,,其中樹脂的用量一般為硅微粉質(zhì)量的2%~5%,。樹脂會(huì)被加熱過的硅微粉軟化,由此會(huì)包覆在硅微粉的表面,,隨著溫度的降低,,樹脂會(huì)變黏而包覆在硅微粉表面,此時(shí)加入一種固化劑(烏洛托品)以及硬脂酸鈣并且混合均勻,該做法可以防止硅微粉的結(jié)塊,,然后經(jīng)過冷卻篩分后即可得到改性后的硅微粉,。該方法的包覆效果較好,適合大量生產(chǎn),,但其工藝較復(fù)雜難控制,。

干法改性

與包覆改性相比,干法改性在粉體的表面改性領(lǐng)域應(yīng)用較廣,,將待改性的粉體加入高速攪拌機(jī),,根據(jù)粉體的不同,將攪拌機(jī)升高至不同的溫度,,然后將事先配置好的改性劑加入攪拌機(jī)中,,從而完成對粉體的表面改性。

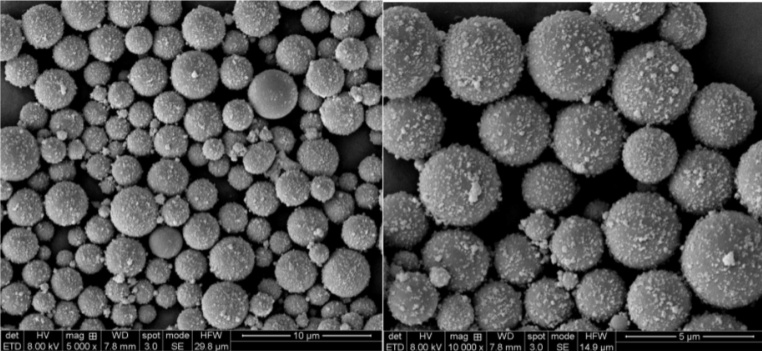

干法改性工藝簡單,,生產(chǎn)成本低,,是目前國內(nèi)硅微粉表面改性的主要方式,適合于微米級別硅微粉,。

濕法改性

濕法改性是指在液相條件下對硅微粉表面進(jìn)行潤濕,,降低表面的結(jié)合能,然后加入一定量的表面改性劑和助劑,,在一定溫度下攪拌分散,,實(shí)現(xiàn)硅微粉的表面改性。濕法改性工藝能使硅微粉與改性劑更容易分散并更加充分的結(jié)合,,改性更均勻,,但后續(xù)需要脫水作業(yè),工藝流程復(fù)雜且能耗高,,更適合粒徑小于5μm的超細(xì)硅微粉改性,。此外,,濕法改性過程中還應(yīng)考慮改性劑的水溶性,,因?yàn)橹挥兴苄暂^好的改性劑才能更好地分散并與硅微粉表面Si—OH基作用。

復(fù)合改性工藝

復(fù)合改性工藝是指粉體在細(xì)磨粉碎過程中加入改性劑,,可以完成粉體的粉碎與改性一體化的工藝,。復(fù)合改性的工藝流程較為簡單,操作簡便,,而且改性劑的存在可以提升研磨介質(zhì)的粉碎能力,,因此可以提高粉碎及改性效率。

改性劑在選擇的過程中,,應(yīng)根據(jù)改性劑的結(jié)構(gòu),、性質(zhì)、改性機(jī)理以及填充材料基料的性質(zhì)進(jìn)行確定,。

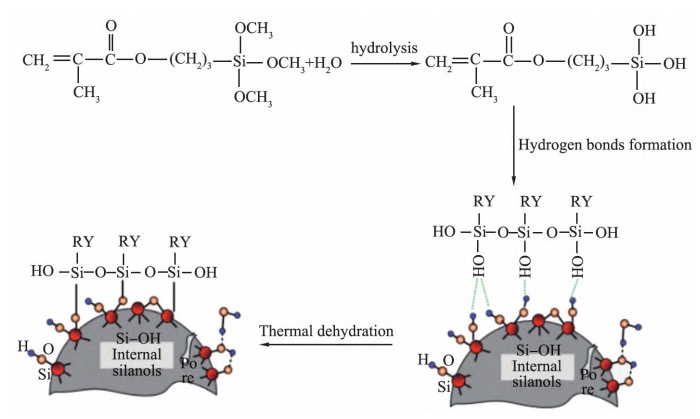

目前硅微粉表面改性最常使用的改性劑為硅烷偶聯(lián)劑,。它是一種含有2種以上不同化學(xué)性質(zhì)的基團(tuán)低分子有機(jī)硅化合物,,其分子結(jié)構(gòu)含有與有機(jī)聚合物作用的官能團(tuán)(如氨基、乙烯基,、環(huán)氧基等)和能夠水解的與硅微粉表面作用的烷氧基,,可將硅微粉與有機(jī)高分子聚合物緊密結(jié)合起來。

硅烷偶聯(lián)劑改性硅微粉機(jī)理圖

另一方面,,硅烷偶聯(lián)劑價(jià)格相對較高,,且單一改性劑的改性效果往往不理想。將不同方法結(jié)合進(jìn)行復(fù)合改性,,發(fā)揮多種改性劑的協(xié)同作用,,成為硅微粉表面改性的主要研究方向。如王冬至等使用甲基三甲氧基硅烷,、丙基三甲氧基硅烷制成復(fù)配改性劑,,在硅微粉表面接枝大量氨基,大大提高了改性后硅微粉接觸角,。改性后的硅微粉應(yīng)用于制備環(huán)氧樹脂基復(fù)合材料,,其與樹脂基體界面結(jié)合更牢固,明顯提高了復(fù)合材料的力學(xué)性能,。所制備得到的改性硅微粉為電子封裝行業(yè)生產(chǎn)成本的降低和性能的提高提供了技術(shù)基礎(chǔ),。并且該方法操作簡單,效率高,,其他復(fù)配材料使用少,。

未來,隨著電子信息技術(shù)的發(fā)展,,對硅微粉的要求越來越高,。結(jié)合下游基料的性質(zhì)選擇或開發(fā)新型專用改性劑,并深入研究改性劑的改性機(jī)理,,將是硅微粉表面改性領(lǐng)域的重要課題,。

參考資料:

高佳齊.環(huán)氧塑封料用硅微粉的超細(xì)粉碎及改性研究

錢晨光等.硅微粉表面改性及其應(yīng)用研究進(jìn)展

國家知識(shí)產(chǎn)權(quán)局

(中國粉體網(wǎng)編輯整理/黑金)

注:圖片非商業(yè)用途,存在侵權(quán)告知?jiǎng)h除,!