�Ї����w�W(w��ng)Ӎ ���²��ϕr��,���մ��c�o�C�����I(l��ng)��,�����M(j��n)�մ��Ǯ�(d��ng)�������Ҫ��֧���a(ch��n)�I(y��)֮һ���c���ٺ߷��Ӳ������,�����M(j��n)�մɲ��Ͼ��Пo�ɱȔM�ĸ�Ӳ��,����ģ�����ߜ�,�����g�ȽY(ji��)��(g��u)����,���Լ���(y��u)����늽^������,�����ȹ�������,������ں��캽�ա���Ϣ���g(sh��),������܊��,�������t(y��)���c����Դ���I(l��ng)��õ�Խ��Խ��đ�(y��ng)�ã������ϱ���7%~10%�������L��,��

���M(j��n)�մ�֮���Ծ߂���˃�(y��u)��������,��������c���y(t��ng)�մ���ȣ�������˼��ȸ���,�����ȸ���(x��)С��ԭ���Լ�����(f��)�s���Ƃ乤ˇ,���S����(y��ng)���I(l��ng)��ij��m(x��)��չ�������M(j��n)�մ����ܵ�Ҫ��Ҳ�ڲ�������,�����,���о��߂��ڂ��y(t��ng)�Ƃ乤ˇ�Ļ��A(ch��)�ϣ������_�l(f��)���µļ��g(sh��),�����T���������طN�մɵ�����,�����Ƅ����M(j��n)һ���l(f��)չ�����@Щ�¼��g(sh��)��,�������c���Y(ji��)���g(sh��)����������ռ��g(sh��)�����F(xi��n)���@�����������w�S,��

��ռ��g(sh��)���մɳ����еđ�(y��ng)��

���õij��ͼ��g(sh��)�ǫ@�ø��|(zh��)���մɮa(ch��n)Ʒ���P(gu��n)�I�����w���ͷ�����Ҫ�֞�ɷ�����,���ܷ����ͺ͝������,�����У�������Ŀǰ���õij��ͷ���,���m���Ƃ��Π��(f��)�s�ͳɷ־�����մ���Ʒ,�����Ƃ��^���nj������Ƃ�ɾ���һ�������Եĝ{�ϣ�Ȼ�����ģ��,����(j��ng)��������,������ע�{����,�����ӳ��͡��x�ij��ͺ����zעģ���͵�,��

�{�ϵ��|(zh��)���ǛQ�������^�̵��P(gu��n)�I,��Ҫ��{�ϑ�(y��ng)�߂����õ������Ժͷ�(w��n)���ԣ�߀��Ҫ���͝{�ϵĚ��ݺ���,�����ڝ{���Ƃ䳣����ˮ�����܄�,����ˮ�܄����揈�������ϵĝ������^��,������ڝ{�������^�������a(ch��n)����������,���Ķ���(y��n)��Ӱ푳��͵����w�|(zh��)�������,���о��߂����Ƃ�����������ռ��g(sh��)��

�մɝ{��,����Դ���㽭�п������²�������˾

ע�{���ͷ�����������ռ��g(sh��)�ķ�ʽ��Ҫ�ЃɷN��һ�N����ʯ��ģ��������,������ģ��(n��i)�≺���һ�N�����������,��̎��ؓ(f��)����ע�{,���@�ɷN��ʽ��������Ч�p�ٝ{���еĚ��ݡ�

���ӳ��ͷ����������Ƃ�Ƭ���մɲ���,�����п��B�m(x��)����,���������Ρ���ˇ��(w��n)��,����Ƭȱ���ٵȃ�(y��u)�c,�����Ƃ��^�������Ȍ����wԭ���cճ�Y(ji��)�������܄�����ɢ������ˮ�����ЙC�܄���,����Ϻ�õ�����(w��n)���đҸ��{��,���ٌ��{�Ϸ������әC���϶���ʹ�����������͎������ڂ��͎��ϱ��ε��Ή�Ϳ��,����(j��ng)����,���̻����õ���Ĥ��������p�ٚ��ݵ�Ӱ�,���ڵ������әCǰ���{���M(j��n)�Д����c���Ó��̎��,��������Ч������w���ܶȣ��������w�|(zh��)��,��

�������h(hu��n)���ӳ������a(ch��n)��

���zעģ���������������X���Ҍ������20���o(j��)90������_�l(f��)��һ�N�����մɳ���ˇ,���������ʹ���ЙC���w��Һ��ԓ��Һ�ܾۺϳɞ�ߏ��ȵ�,���M���B�ӵľۺ���-�܄������z,��ԓ�����Ƶõ����w�����Ժ�,�������^�ߣ����ҟ��Y(ji��)�r�տs��С,���m���ھ���(zh��n)�ߴ��մɵij���,����ԓ�������Ƃ�{���^������Ҫ�L�r�g�ęCе���裬���ڴ��ڴ����ЙC���ӄ�,�����ٔ����ʹ?ji��){���л����������,�����ڝ{�Ϲ̺����^�ߕr���@Щ����ͨ���y��������������Ó��Һ�w����,�����ݵĴ��ڄݱؕ��ڽ�(li��n)�^�����γ�ȱ��,��Ӱ����w�|(zh��)����

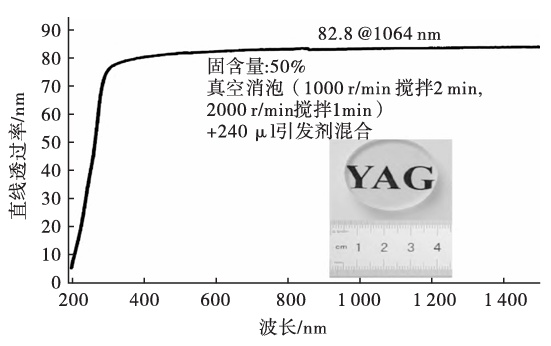

����,���о��߂��x��������ռ��g(sh��)���ų��{���еĚ���,��Yao�������zעģ���ͷ����������ˡ��������+���l(f��)�������g(sh��)��ԓ����������Ч�������z�w�ľ�����,�����ͳ��ͼ���ȱ�ݺ���,�����Ƃ��YAG���մɾ������õĹ�W(xu��)���ܣ���1064nm��ֱ���^�ʸ��_(d��)82.8%,���O��ش��M(j��n)�����zעģ��ˇ��YAG���մ��Ƃ��еđ�(y��ng)��,��

��ռ��g(sh��)���մɟ��Y(ji��)�еđ�(y��ng)��

���Y(ji��)�����M(j��n)�մ��Ƃ��^�������P(gu��n)�I�ĭh(hu��n)��(ji��)���䱾�|(zh��)�����w�ų����������ܻ����^��,�������Y(ji��)�^�̌��ھ����ߴ��c���������ֱ��Ӱ�,���Q�������M(j��n)�մɘ�Ʒ����K���ܡ����M(j��n)�մ��Ƃ似�g(sh��)�l(f��)չ����,�����Y(ji��)�����кܶ�,�����Չ��������Y(ji��)��յ�Ҫ�صIJ�ͬ���Է֞���՟��Y(ji��),���ቺ���Y(ji��),����늵��x���w���Y(ji��)�ȡ����@Щ���Y(ji��)������,����ռ��g(sh��)���l(f��)�]����Ҫ����,��

1.��՟��Y(ji��)

���Y(ji��)�^���У���յ�Ӱ��Ǐ�(f��)�s����Ҫ��,�����Y(ji��)���һ��֞�����,��߀ԭ������3�N��һ�����߀ԭ��մ��M(j��n)��x�ӏľ��w����Ó�x,�����ӔUɢϵ��(sh��),�����ڟ��Y(ji��)����������Մt������x�ӔUɢ��������������Y(ji��)����O2-�Uɢ����,������߀ԭ��գ���������գ������m,�����߀���M(j��n)���w��(n��i)�����w�ų����������ܻ�,���Ķ�����՚���¼ӟ�ɵ������մ�,��

��՟��Y(ji��)�t����Դ���Ϻ��Խ늠t���g(sh��)����˾

��՟��Y(ji��)���g(sh��)�ij��F(xi��n)���N����մɵİl(f��)չ�춨�˼��g(sh��)���A(ch��),��1995��,��Ikesue �Ȍ���(x��)��̎���^��Y2O3�c��Al2O3��Nd2O3��ĩ��ϣ�������ĥ����,����ɢ����,��������ĥ������Ͼ����o�����ͺ�(j��ng)�^1700��1800����՟��Y(ji��)�õ������ܶȞ�99.98���ĸ���YAG:Nd�մ�,����ƽ�������ߴ��50µm,�������״Ό��F(xi��n)�˼���ݔ����

2.��՟ቺ���Y(ji��)

�ቺ���Y(ji��)�nj��^�y���Y(ji��)�ķ��w��ģ�߃�(n��i)ʩ�Ӊ���,��ͬ�r����?z��)��Y(ji��)�Ĺ�ˇ,��ģ��Ҫ���܌�(d��o)����͉�����Ŀǰ�x��ʯī��ģ�߲������V��,��ʯī�ڸߜ������װl(f��)����������ǡ�������]����l�����܉�ܺõ����Lʯī��ʹ�É���,��ͬ�r,����l�����܉���M(j��n)��x�ӔUɢ�����,��Ŀǰ��՟ቺ���Y(ji��)�ѳɞ���Ҫ�ğ��Y(ji��)�ֶ�,��

����մɿ��ԑ�(y��ng)����՟ቺ���Ƃ䣬��Ӊ������o���܉���Ч���M(j��n)���ܻ�,���s�̟��Y(ji��)�r�g,���p���ܺġ�����,��ᘌ������������y�ԟ��Y(ji��)���ܵ��մ�,��������՟ቺ���g(sh��)Ҳ�õ����^�õ����ܣ����瑪(y��ng)���^�V����ZnO��MgO�մ�,��

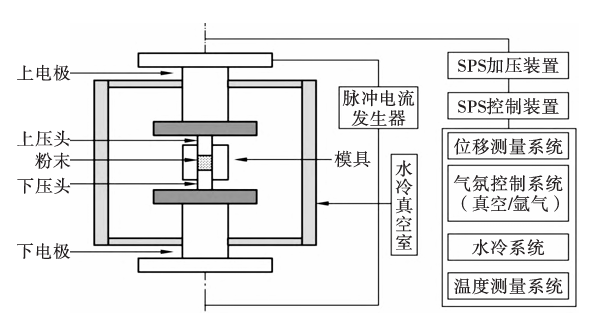

3.��늵��x���w���Y(ji��)��SPS��

��늵��x���w���Y(ji��)���g(sh��)���ڟቺ���Y(ji��)���g(sh��)���A(ch��)���M(j��n)�и��M(j��n),�������˵��x���w�Ļ���ã�����˼ӟ�Ч��,��SPS���g(sh��)���õ���Ȼ���c�ቺ���Y(ji��)�����ʯīģ��,�������՚������Ӱ푟��Y(ji��)�^�̵���Ҫ�l��������l�����M(j��n)�П��Y(ji��)��һ������Ա��o���ϱ�����������,����һ������Ա�����ʯī������(d��o)�µ����׃��,����ֹӰ��}�_����Ă�ݔ�����ܻ��^�̡�

��늵��x���w���Y(ji��)�tʾ��D

SPS���Ը�Ч�ʵ��Ƃ��y���Y(ji��)���մɲ���,����Al2O3,��ZrO2�ȳ�Ҋ�մ��⣬SPS ���g(sh��)Ҳ�������S���y���Y(ji��)���ϵ��Ƃ�,��ZrB2,��HfB2��ZrC,��TiN�ȳ��ߜ��մ��Լ�W,����e��Ta,��Mo ���y�۽��ټ���Ͻ�,��

�Y(ji��)

�S�����M(j��n)�մ������a(ch��n)�������еđ�(y��ng)������V���������������������,���@�����մɵ��Ƃ似�g(sh��)Ҳ����˸��ߵ�Ҫ��,����ռ��g(sh��)����������M(j��n)�մɵ��Ƃ䎧���˶�ǶȺͶ�������������ڝ���ˇ��,��������ճ��ݼ��g(sh��)�܉������{�ϵľ���̶�,������Ч�p�ٳ��Ͳ����е�ȱ�ݣ��@һ���g(sh��)�F(xi��n)�ѳɞ����a(ch��n)���|(zh��)���մɲ��ɻ�ȱ��һ�h(hu��n),�����ڟ��Y(ji��)�h(hu��n)��(ji��),����՚�Մt���մɵ����ܻ��^���ṩ���P(gu��n)�I�ğ��Y(ji��)������

��Դ��

��Ԋ���ȣ���ռ��g(sh��)�����M(j��n)�մ��Ƃ��еđ�(y��ng)��

CERADIR��һ���J(r��n)�R�����M(j��n)�մɸ���Y(ji��)�t�Ĺ���ԭ�����������c

JAD늽��|(zh��)�W(xu��)�g(sh��)���������M(j��n)�մ����Ϳ��ٟ��Y(ji��)���g(sh��)���Y(ji��)

�Ї����w�W(w��ng)

���Ї����w�W(w��ng)������/���ࣩ

ע���DƬ���̘I(y��)��;,�������֙�(qu��n)��֪�h��