中國粉體網(wǎng)訊 軸承作為工業(yè)機(jī)械領(lǐng)域的關(guān)鍵基礎(chǔ)件,素有“裝備的關(guān)節(jié)”之稱,。軸承性能的優(yōu)劣直接影響和決定高端裝備的精度,、壽命、極限轉(zhuǎn)速,、承載能力,、耐溫能力、穩(wěn)定性,、可靠性和動態(tài)性能等關(guān)鍵指標(biāo),,航空航天技術(shù)對高質(zhì)量軸承的需求尤其迫切。

陶瓷材料以其低密度,、耐高/低溫,、耐磨、耐腐蝕,、抗磁電絕緣,、無油自潤滑等特性,體現(xiàn)出優(yōu)于傳統(tǒng)金屬材料的物理化學(xué)性能,。陶瓷軸承分為全陶瓷軸承和混合陶瓷軸承兩大類,,其中全陶瓷軸承的套圈及滾動體均為陶瓷材料;混合陶瓷軸承僅滾動體為陶瓷材料,。由于工業(yè)技術(shù)的不斷發(fā)展,,在一些比較苛刻的條件下,如航空,、航天,、核能,、化學(xué)、石油等領(lǐng)域,,需要軸承在高溫、高速,、腐蝕,、真空、無潤滑等特殊環(huán)境下仍然能夠正常工作,,鋼軸承和混合陶瓷軸承已經(jīng)遠(yuǎn)遠(yuǎn)不能滿足使用要求,,因此,全陶瓷軸承得到了逐步的重視,。

現(xiàn)階段我國尚不具備應(yīng)用于極端工況的超高精度全陶瓷球軸承的設(shè)計(jì)制造能力,,嚴(yán)重制約了相關(guān)重大裝備技術(shù)的發(fā)展,影響了國民經(jīng)濟(jì)健康高效發(fā)展和國防安全,。因此,,針對超高精度全陶瓷球軸承,在軸承材料性能,、軸承設(shè)計(jì),、關(guān)鍵組件制造及服役等核心技術(shù)領(lǐng)域開展深入研究,已成為解決當(dāng)前高性能全陶瓷球軸承關(guān)鍵技術(shù)的突破口,。

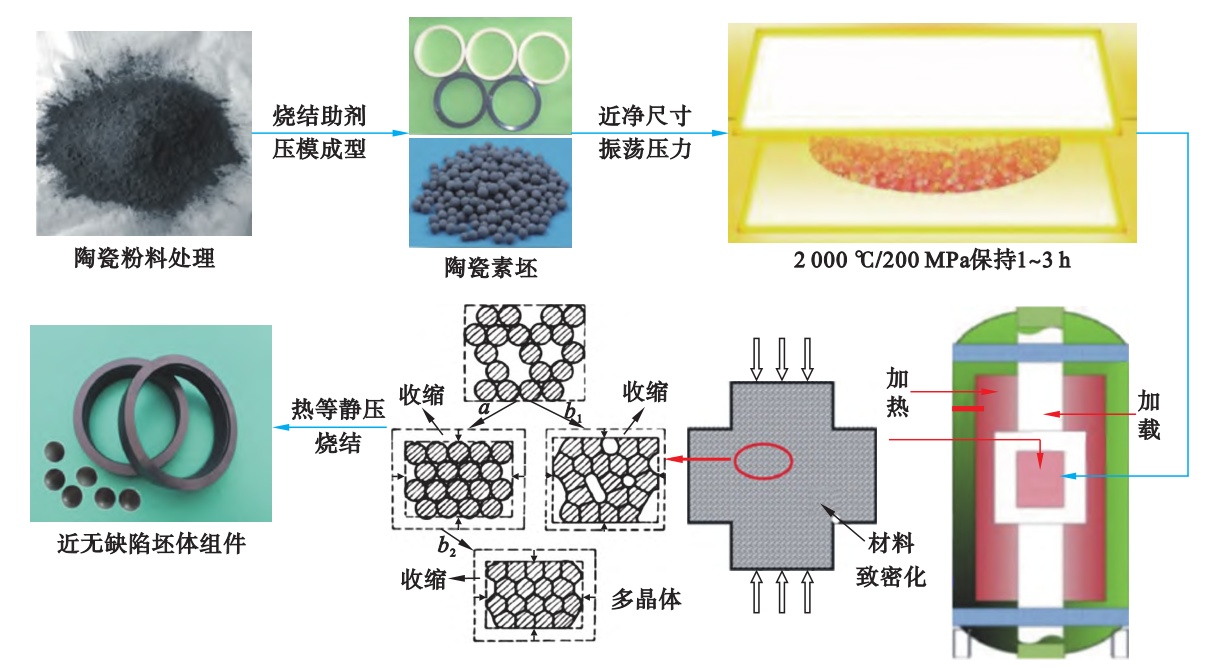

材料制備技術(shù)

材料方面主要涉及粉體制備與坯體燒結(jié)兩個方面,。

氮化硅粉體制備方法主要有四種:硅粉直接氮化反應(yīng)法、二氧化硅碳熱還原法,、硅亞胺熱解法,、化學(xué)氣相沉積法。其中碳熱還原合成技術(shù)以成本低,、反應(yīng)速度快,、成品率高等特點(diǎn),迅速實(shí)現(xiàn)商業(yè)化生產(chǎn),,成為國內(nèi)生產(chǎn)α-氮化硅粉末的主要方式,。

目前,制備氮化硅陶瓷的常見燒結(jié)方式有常壓燒結(jié),、反應(yīng)燒結(jié),、熱壓燒結(jié)、氣壓燒結(jié),、熱等靜壓燒結(jié)和放電等離子燒結(jié)等,。相比于其他燒結(jié)方式,熱等靜壓燒結(jié)制品具有更理想的壓碎載荷比,、離散度和截面孔隙度,,進(jìn)而獲得更好的軸承組件硬度和斷裂韌性,。

高性能陶瓷軸承組件坯體燒結(jié)流程

目前,美國ORTECH,、加拿大CYCLONE,、日本UBE等公司生產(chǎn)的氮化硅陶瓷球均采用熱等靜壓燒結(jié)方式。而國內(nèi)廠商受限于燒結(jié)過程中用于隔絕高溫/高壓氣體的包套的相關(guān)制備技術(shù)不成熟,,無法實(shí)現(xiàn)粉體在惡劣環(huán)境中的直接熱等靜壓燒結(jié)成型,,因而多采用氣壓燒結(jié)預(yù)成型后,再經(jīng)熱等靜壓二次燒結(jié)處理,,該種燒結(jié)方式制得的陶瓷軸承組件與直接熱等靜壓成型相比,,其硬度和斷裂韌性等屬性均有所下降。

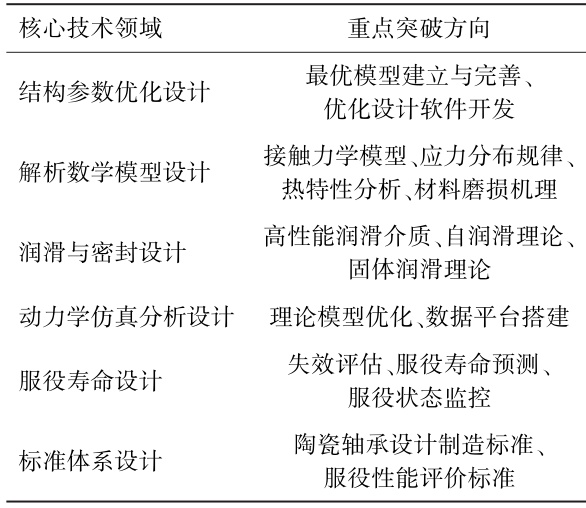

全陶瓷球軸承設(shè)計(jì)理論

全陶瓷球軸承設(shè)計(jì)理論相對于金屬及混合陶瓷球軸承發(fā)展較為滯后,,目前面向超精密全陶瓷球軸承的高性能制造基礎(chǔ)理論與技術(shù)體系尚未構(gòu)建,。全陶瓷球軸承的設(shè)計(jì)可以借鑒金屬球軸承的設(shè)計(jì)理論,但由于陶瓷與金屬材料屬性的不同,,鋼軸承設(shè)計(jì)理論在全陶瓷軸承的設(shè)計(jì)過程中存在諸多局限,。陶瓷材料本身對應(yīng)力較為敏感,當(dāng)設(shè)計(jì)軸承的內(nèi)外圈溝曲率半徑系數(shù)時,,若直接沿用鋼軸承設(shè)計(jì)參數(shù),,會使球與內(nèi)外圈接觸應(yīng)力偏大,降低軸承的疲勞壽命,。另外,,陶瓷球硬度和

彈性模量比軸承鋼大很多,如果鋼球直接換成陶瓷球,,勢必造成接觸應(yīng)力增大以及其他性能參數(shù)的改變,,最終導(dǎo)致軸承壽命縮短,工作性能降低,。因此,,形成適用于全陶瓷球軸承的設(shè)計(jì)理論體系是提高其工作特性與服役性能的前提。

全陶瓷球軸承設(shè)計(jì)理論

全陶瓷球軸承設(shè)計(jì)理論包括結(jié)構(gòu)參數(shù)優(yōu)化設(shè)計(jì),、解析數(shù)學(xué)模型設(shè)計(jì),、潤滑與密封設(shè)計(jì)、動力學(xué)仿真分析設(shè)計(jì)等,,部分設(shè)計(jì)理論如上表所示,。全陶瓷球軸承的結(jié)構(gòu)參數(shù)優(yōu)化設(shè)計(jì)決定了軸承球-圈接觸形式、摩擦系數(shù),、極限轉(zhuǎn)速等服役特性,,而解析數(shù)學(xué)模型設(shè)計(jì)是實(shí)現(xiàn)軸承服役性能精確表征,準(zhǔn)確預(yù)判其服役狀態(tài)并改善工況條件延長使用性能與壽命的依據(jù),。因此,,結(jié)構(gòu)參數(shù)與數(shù)學(xué)模型的設(shè)計(jì)是全陶瓷球軸承設(shè)計(jì)理論的核心,。

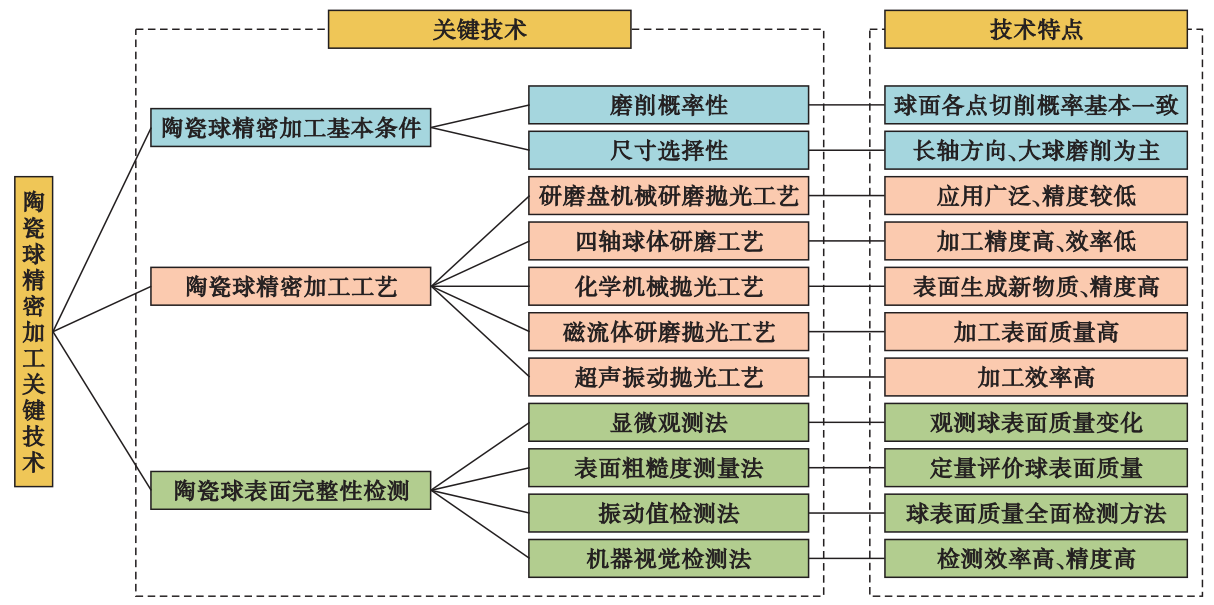

全陶瓷球軸承組件精密加工技術(shù)

高精度制造關(guān)鍵技術(shù)

陶瓷球制造工藝是陶瓷軸承組件研究取得成果最早的技術(shù)之一。早在20世紀(jì)60年代國際上已開展針對陶瓷球加工制造相關(guān)技術(shù)的研發(fā)工作,,我國在90年代出現(xiàn)了一批聚焦陶瓷球表面加工的研究學(xué)者,,針對陶瓷球加工技術(shù)進(jìn)行了深入研究,提出了多種新型陶瓷球表面加工工藝方案和應(yīng)用技術(shù),。陶瓷球研磨拋光的技術(shù)主要圍繞球體成球基本條件,、研磨拋光工藝和陶瓷球表面完整性檢測3個方向展開。

陶瓷球精密加工關(guān)鍵技術(shù)

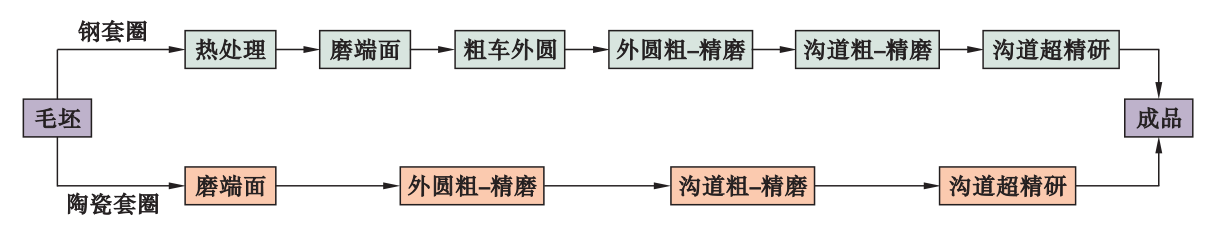

套圈制造技術(shù)

軸承套圈在軸承工作中起著旋轉(zhuǎn)和支撐滾動體運(yùn)轉(zhuǎn)作用,,其加工工藝水平和精度直接影響軸承服役行為。導(dǎo)致軸承失效的最主要原因之一是軸承溝道表面質(zhì)量欠佳,,因此,,軸承套圈溝道的精密加工是提高整個軸承服役性能的關(guān)鍵因素。相對于鋼制軸承套圈較成熟的制造工藝而言,,陶瓷軸承套圈的加工工藝因陶瓷材料本身的脆硬特性而變得復(fù)雜,。陶瓷軸承套圈加工工藝以精密磨削、精密研磨為主,,加工難度大,、效率低,因而在陶瓷軸承技術(shù)發(fā)展與應(yīng)用過程中以鋼軸承圈和陶瓷球配合使用的混合陶瓷軸承率先得到應(yīng)用,。

不同材質(zhì)軸承套圈加工工藝對比

陶瓷軸承溝道精密磨削與精密研磨是陶瓷軸承制造最重要的關(guān)鍵技術(shù)之一,,溝道加工質(zhì)量決定了溝道與滾動體的配合程度,從而影響軸承的旋轉(zhuǎn)精度,、表面磨損性能,、承載能力、振動及噪聲等性能,,因此,,軸承套圈加工過程中如何實(shí)現(xiàn)陶瓷套圈高質(zhì)量的控形控性制造成為陶瓷軸承套圈技術(shù)進(jìn)一步發(fā)展的首要問題。

綜合性能測試技術(shù)

性能試驗(yàn)平臺

全陶瓷球軸承試驗(yàn)平臺是開展軸承性能測試的技術(shù)條件,,也是對理論研究成果進(jìn)行驗(yàn)證的設(shè)備依據(jù),。與普通軸承試驗(yàn)機(jī)一致,適用于全陶瓷球軸承的試驗(yàn)平臺包括軸承性能試驗(yàn)機(jī),、疲勞壽命試驗(yàn)機(jī),、強(qiáng)化試驗(yàn)機(jī)、設(shè)計(jì)驗(yàn)證試驗(yàn)機(jī)與特殊定制試驗(yàn)機(jī)等,,試驗(yàn)設(shè)備的主機(jī)結(jié)構(gòu)原理,、載荷施加技術(shù)、驅(qū)動技術(shù),、測試技術(shù),、控制技術(shù)與普通軸承試驗(yàn)機(jī)基本相同,。

綜合性能測試

全陶瓷球軸承因材料特性可適用于各種溫域工況,且均表現(xiàn)出優(yōu)異服役性能,。軸承運(yùn)動與服役特性涉及到軸承材料,、潤滑、動力學(xué),、熱特性等關(guān)鍵技術(shù),。針對全陶瓷球軸承服役技術(shù)研究現(xiàn)狀進(jìn)行分析有助于全面了解和掌握軸承服役運(yùn)行規(guī)律,對軸承的推廣應(yīng)用與性能提升具有重要促進(jìn)作用,。不同工況下的軸承性能測試情況如下,。

1)常溫工況

氮化硅全陶瓷球軸承具有一定自潤滑性,可以在無潤滑條件下工作,,常溫工況下對其提供潤滑介質(zhì)后全陶瓷球軸承的服役性能更佳,、工作壽命更長。通過對比同型號全陶瓷球軸承與金屬球軸承在同一工況及相同潤滑條件下的服役性能后發(fā)現(xiàn),,全陶瓷球軸承與金屬球軸承振動和溫升性能差別較大,,全陶瓷球軸承的外圈振動和溫升特性明顯好于金屬球軸承,全陶瓷球軸承外圈振動加速度均方根值平均減小30%,,軸承溫升值平均減小21%,。

2)極端溫度工況

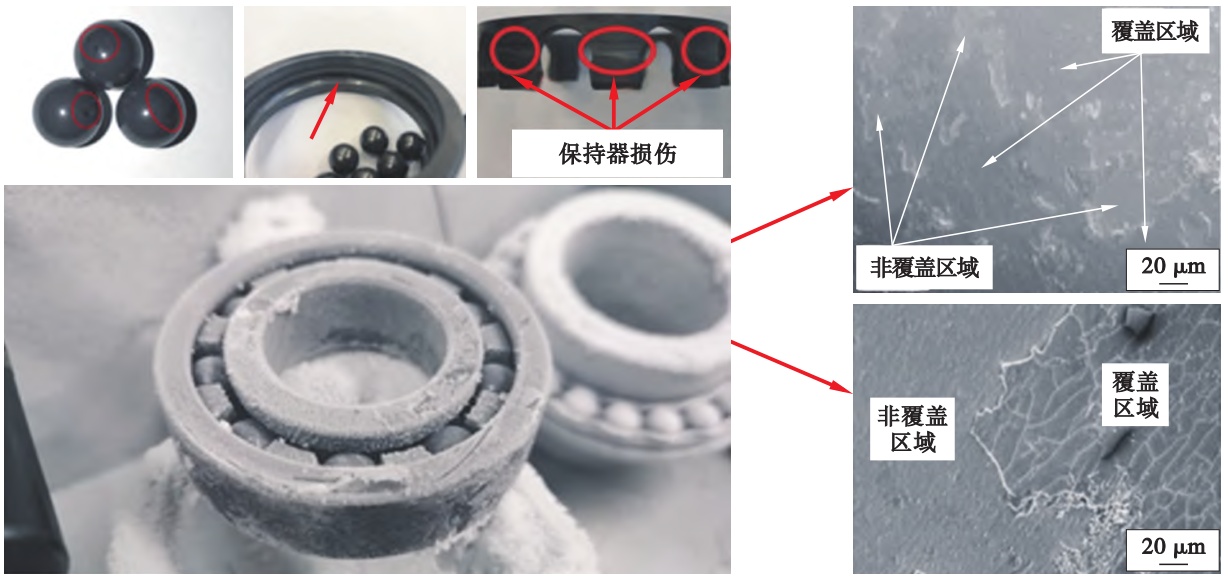

極端溫度環(huán)境下潤滑介質(zhì)的選擇與應(yīng)用是解決軸承在極端溫度環(huán)境下應(yīng)用的關(guān)鍵問題。目前國內(nèi)已有學(xué)者通過試驗(yàn)手段采用聚四氟乙烯(PEFE)作為固體潤滑介質(zhì)對不同軸承鋼材料進(jìn)行摩擦學(xué)試驗(yàn),,結(jié)果表明,,具有自潤滑性的PEFE可以在低溫環(huán)境下降低摩擦系數(shù),實(shí)現(xiàn)低溫工況下的軸承材料固體潤滑,。部分學(xué)者研究了PEFE復(fù)合材料在液氧,、液氫中的摩擦磨損性能,并探究了以PEFE軸承保持架為軸承固體潤滑介質(zhì),,在軸承運(yùn)行過程中載荷,、轉(zhuǎn)速對轉(zhuǎn)移膜的形成、轉(zhuǎn)移和破裂現(xiàn)象的影響,。結(jié)果表明,,全陶瓷球軸承選擇合適的保持架會生成轉(zhuǎn)移膜。配有聚氯乙烯(PVX)保持器的氮化硅全陶瓷球軸承在低于-160℃環(huán)境溫度下工作時,,軸承運(yùn)轉(zhuǎn)平穩(wěn)并未出現(xiàn)明顯振幅變化,,也未出現(xiàn)失效情況。PVX保持器側(cè)梁表面(保持器外圓表面)出現(xiàn)明顯劃擦與蹭傷區(qū)域,。保持器粉末在全陶瓷球軸承滾道與滾珠間接觸微區(qū)的低溫,、滑滾效應(yīng)耦合作用下形成了一層薄膜并可對軸承起到潤滑作用。

全陶瓷球軸承超低溫工作特性

參考來源:張珂等.全陶瓷球軸承高性能制造研究進(jìn)展

(中國粉體網(wǎng)編輯整理/山川)

注:圖片非商業(yè)用途,,存在侵權(quán)告知刪除