�Ї����w�W(w��ng)Ӎ �������늄���܇,������C܇�Լ��댧(d��o)�w����,�����պ��졢�l(w��i)��ͨ�ŵ��M����ٰl(f��)չ�A��,�����(n��i)������������������,���ضȸߡ��l�ʸ�,����M���������·�����ķ�(w��n)����,����оƬ�d�w����˸��ߵ�Ҫ���մɻ�����Ѓ�(y��u)���ğ�����,��������,�����W(xu��)�����Լ��ɿ��Ըߵȃ�(y��u)�c���ɏV����(y��ng)�����@Щ�I(l��ng)��,��

�DƬ��Դ�������²�

Ŀǰ,���մɻ������������ˇ�����ӳ��ͣ�������ӳ�����Ҫ��(j��ng)�^�{���Ƃ�,������,������и�ȶಽ����,������ÿһ����Ӱ��մ������|(zh��)��,�����в������մ���������ܕ����F(xi��n)��ͬ��r��ȱ��,����Ӱ���K�ij�Ʒ�|(zh��)��,�����磺

��Ƭ����

��Ƭ�ď���ͨ����߅�����������w����,�������,������������r����(d��ng)��Ƭ�ڸ����^����,���ϱ����߅���տs�^��,����Ƭ߅�����������w�������p��߅�������ں��m(x��)��������ü�,�����ԴˬF(xi��n)��ͨ�,��ɺ��Բ�Ӌ�����^���߅�����������w�����������m(x��)�������a(ch��n)��ɇ�(y��n)��Ӱ�,��

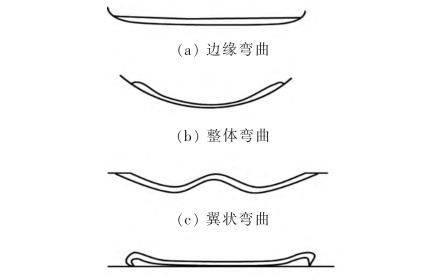

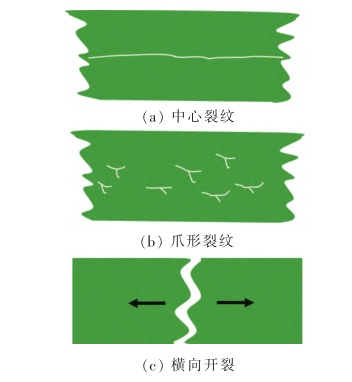

��Ƭ����ʾ��D

��Ƭ�Ѽy

��Ƭ��ǰ�ڸ����^����,����(d��ng)�w���c�w��֮�g��𤸽���^��,����(y��ng)��ጷřC�Ʋ����Ե������(y��ng)������(d��ng)�w��֮�g��𤸽��С���cĤ����𤸽���r����Ƭ�����a(ch��n)���Ѽy,����Ҋ���Ѽy�������Ѽy,��צ���Ѽy���M���_�ѵ�,�����a(ch��n)�^����,��צ���Ѽy���Ҋ��ȱ��֮һ��������a(ch��n)��ԭ��,�������{(di��o)��ճ�Y(ji��)��Ҳ�Ǹ�����Ƭȱ�ݵ���õ��ֶ�֮һ,��

��Ƭ�Ѽyʾ��D

һЩ���P(gu��n)�ĘI(y��)�����L�ڵ����a(ch��n)���`�У���Ӱ����ӳ��͵��|(zh��)�������M����Ԕ���о��c���Y(ji��),����Ҫ��������������,��

01.�{���|(zh��)��

�{���|(zh��)���ǛQ�������ܷ�ɹ����P(gu��n)�I���ء����ӳ��͌��{�ϵ�Ҫ���ǣ�����������,�������m��(d��ng)?sh��)ļ���׃ϡ����,����ɢ���á�ճ���m��,�����ϵĸ��M�ֲ��ܰl(f��)�����W(xu��)����(y��ng),����Ҫ�������õļ����ԡ�

��1�������ϵ�Ҫ��

���ȼ���ֲ����m,�������^��,���џ��r�����ӄ�������ҪС���c�{�ϵ��ЙC�ﲻ�ܰl(f��)�����W(xu��)����(y��ng)�����ϵ��������ײ��Ϟ���,���^�֕���(d��o)�����ӳ����Ƃ�������Ɏ����^���⻬,���^������(d��o)�{�ϵij�ˮ���^��,���{�ϵ��|׃������,�����������ӳ��ͣ����ϵ���ò�����λ�Ҏ(gu��)�t��������,���ҳ����B(t��i)�ֲ�,���@�����a(ch��n)�������Ɏ��ѷe�ܶȸߣ����Y(ji��)����մɻ����(n��i)��ȱ����,���w�e�ܶ��^��,��

��2�����܄���Ҫ��

�܄����x���횿��]���Ӹ���]�l(f��)���^�̣��܄��]�l(f��)�^��,����Ƭ�_��,���܄��]�l(f��)�^������Ƭ�o����ȫ����,��Ӱ푺��m(x��)�ӹ��^��,�������л�����Q���܄��]�l(f��)�^����^���Ć��},���Ķ������Ӹ����^���о�������Ƭ�_�ѵĆ��}��

��3�������܄���Ҫ��

��ճ�ӄ��������õ�������,�����܄�����Խ��,�����Ɏ����_��ͬ�ӵ����g�ԣ���������������Խ��,�������a(ch��n)���`�аl(f��)�F(xi��n),���е����܄�Ҳ�����õ���ɢ�����������õķ�ɢ��������,�����������܄�����Ч���͝{�ϵij�ˮ��,��

��ͬ�|(zh��)����?j��n)?sh��)�����܄��Ƃ������Ƭ

�����܄�������һ��Ҫ���ǣ��]�l(f��)�ٶ��^�����ڿ՚��в��������������^��,���@�ӿ��Ա��C���a(ch��n)�����Ɏ��ڿ՚����L�ڱ���,�����Ա��ֲ�׃�����g�ԡ�

��4������ɢ����Ҫ��

�܉�?q��)������M�����õĝ����ɢ,���c�����ЙC�ﲻ�l(f��)�����W(xu��)����(y��ng),��Ŀǰ����(n��i)��V�����õķ�ɢ���Dz����֬����ɢ�������mС,���s�����Ɏ������^,���w�e�ܶȼ��Ӊ����������@��Ӱ푡�

02.���әC�ľ���

һ����f,�������O(sh��)����Ҫ�����ӿ�,���{�Ϸ�ע��������^(q��),���d�wĤ�ȽM��,�����ӿ��ɝ{�ϲ��c�ε��ȽM�ɣ��ε��c�d�wĤ֮�g����һ���Ŀp϶�ߴ�,���ҹε����б�횱��ֹ⻬ƽ���Լ�����,���{�Ϸ�ע�����{�Ϸ�ע�ڝ{�ϲ��У���ʹ?ji��){�ϲ��е��{��ʼ�K������һ���ĸ߶�,������^(q��)�������O(sh��)���P(gu��n)�I����,����Ҫ���Þ��������������ʹ��@��һ�������c�g��,��

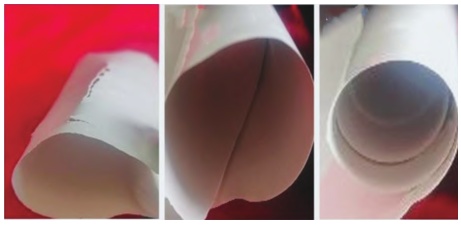

�DƬ��Դ������Cе

�d�wĤһ���Ϳ�����͵ĸ߷��Ӳ���,����(d��ng)�����_ʼ���d�wĤ��Ҫһֱ���ք���ֱ���\�ӣ��Ҳ��ܳ��F(xi��n)����,���ۯB����r,��������������������c��l(f��)��ճ�B����(d��ng)�d�wĤ�_ʼ�\�ӕr,���{�ό����������������Լ��d�wĤ��ҷ���_ʼ�Ĺε��Ŀp϶����Ȼ�������γ���������,�����ε��c�d�wĤ֮�g����һ���Ŀp϶�ߴ�,��ʹ������Ĥ�����ĺ�ȵõ����ƣ��S�������������S���d�wĤһ���\�ӵ�����^(q��),���܄��ڸ���^(q��)�����]�l(f��),������ճ�Y(ji��)�������܄������ӄ���Ӱ����γɾ���һ�����ȵĸ�������Ƭ,��

03.���﹤ˇ

���������ӳ�����ʮ���P(gu��n)�I��һ��,���@һ���E�Q������������Ƭ���|(zh��)�����������ӝ{�Ͼ���һ��ճ��,�����d�wĤ�����Ӻ����c��ճ�B,�����Ӻ�Ҫ��ȫ�������ʹ����������һ�����ȣ������d�wĤ���������x��,�����ڸ�����^����,���S�����w�w���g����Һ��u�p�٣�����Ƭ�w�e�տs,������Ƭ��(n��i)�����a(ch��n)��һ���đ�(y��ng)��,��һ��ԓ��(y��ng)�����^�R�电(sh��)ֵ������Ƭ�����F(xi��n)�_��,���N������r,��������������ٶ��^�죬�܄��Ŀ��ٓ]�l(f��)Ҳ����(d��o)�����w���±��ز�һ,������ƶ����m�ĸ��﹤ˇ��������^��ʮ����Ҫ,��

������Դ��

[1]��܊�ŵ�.Ӱ����ӳ����մɻ�����|(zh��)������

[2]��ؐ��.Ӱ����ӳ����մ������|(zh��)��������

[3]�W�ѩ����.Ӱ��մɲ������ӳ��͵��P(gu��n)�I����

���Ї����w�W(w��ng)������/ɽ����

ע���DƬ���̘I(y��)��;�������֙�(qu��n)��֪�h��