中國粉體網(wǎng)訊 陶瓷基復(fù)合材料作為先進(jìn)熱結(jié)構(gòu)材料,,具有高強(qiáng)度、耐高溫,、輕質(zhì)等特點(diǎn),,是影響航空航天重要裝備核心性能的關(guān)鍵材料之一。面向國防科技工業(yè)需求,,推動該材料研究和應(yīng)用對保障重要裝備跨代發(fā)展和關(guān)鍵材料自主可控至關(guān)重要,。

陶瓷基復(fù)合材料常見制備工藝主要有化學(xué)氣相沉積法(CVI)、前驅(qū)體浸漬裂解法(PIP)和金屬熔滲反應(yīng)法(RMI),。CVI工藝通過氣相小分子熱解沉積實(shí)現(xiàn)材料致密化,,但不適用厚壁樣件;PIP工藝通過前驅(qū)體反復(fù)浸漬-裂解進(jìn)行致密化,,往往需要重復(fù)9-16輪,,且前驅(qū)體利用率低(30wt%左右)。

CVI和PIP兩種工藝周期長,、成本高大大限制了其廣泛應(yīng)用,。與前兩者相比,RMI工藝制備周期相對較短,,但高溫金屬熔體對纖維損傷程度大,顯著影響材料的力學(xué)性能,。

高效率,、低成本的陶瓷基復(fù)合材料制備新工藝

北京理工大學(xué)張中偉教授團(tuán)隊開發(fā)了一種具有原位自增密的陶瓷基復(fù)合材料快速制備技術(shù),旨在實(shí)現(xiàn)材料的高效,、高通量,、低成本制備。開發(fā)了無機(jī)填料改性的新型高粘聚硅硼氮烷前驅(qū)體,,具備低揮發(fā)份,、高陶瓷產(chǎn)率和填料穩(wěn)定負(fù)載特性,;創(chuàng)新性提出活性金屬作為氣相固碳/固氮引發(fā)劑,實(shí)現(xiàn)C/SiBCN復(fù)合材料的快速致密化,,這種技術(shù)被命名為ViSfP-TiCOP,。該工藝方法對縮短陶瓷基復(fù)合材料制備周期、提高前驅(qū)體利用效率,、并降低材料制備成本具有非常重要意義和經(jīng)濟(jì)價值,,為進(jìn)一步擴(kuò)大陶瓷基復(fù)合材料的應(yīng)用領(lǐng)域提供了全新的思路和策略。

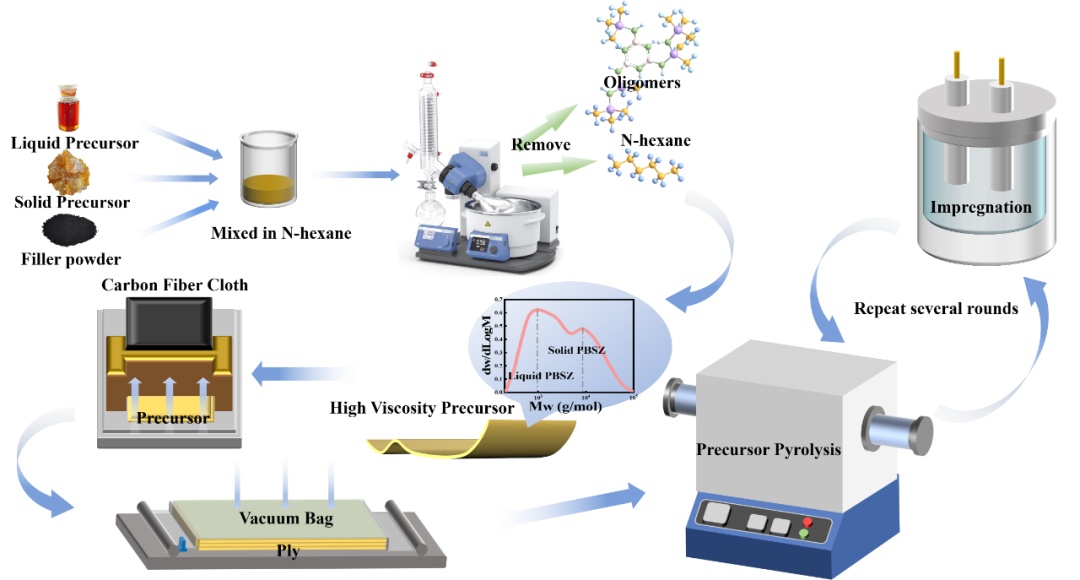

ViSfP-TiCOP快速制備技術(shù)流程圖

北理工團(tuán)隊開發(fā)了CMCs新型快速制備工藝方法ViSfP-TiCOP,,創(chuàng)新性提出活性金屬的原位氣相碳化與氮化機(jī)理提升致密化進(jìn)程,。由于極低的揮發(fā)份含量、高交聯(lián)度和原位Ti增密機(jī)理,,新型SiBCN-M前驅(qū)體陶瓷產(chǎn)率高達(dá)87wt%,。僅3輪重復(fù)浸漬-裂解,完成Cf/SiBCN-Ti復(fù)合材料致密化(孔隙率<10Vol%),。ViSfP-TiCOP工藝對CMCs的制備周期可以降低到400h以下,,相比于傳統(tǒng)的PIP成型工藝,ViSfP-TiCOP工藝大幅縮減了工藝周期,,實(shí)現(xiàn)了CMCs的低成本,、高通量及快速化制備。

該方法為陶瓷基復(fù)合材料提供了一種無壓,、低工藝溫度(1200℃)環(huán)境且不依賴高價值工藝裝備的快速成型技術(shù),,大大縮短制備周期、降低成本,,為陶瓷基復(fù)合材料降本增效和擴(kuò)大應(yīng)用具有重要的現(xiàn)實(shí)意義和工程價值,。

陶瓷基復(fù)合材料市場規(guī)模將達(dá)到1700億元

根據(jù)Markets and Markets的報告,2023年,,全球陶瓷基復(fù)合材料市場規(guī)模從2019年的697.76億元增長至775億元,,復(fù)合年增長率為2.65%。預(yù)計2024年市場規(guī)模為854.44億元,,至2031年,,該市場規(guī)模有望接近1700億元,2024-2031年復(fù)合增速將超過10%,,陶瓷基復(fù)合材料將迎來高速發(fā)展期,。

隨著航空航天、新能源等領(lǐng)域的不斷發(fā)展,,這些領(lǐng)域?qū)Ω邷責(zé)峤Y(jié)構(gòu)材料的性能提出了更高的要求,,作為極具應(yīng)用前景的高溫?zé)峤Y(jié)構(gòu)材料,隨著制備技術(shù),、加工技術(shù)的不斷迭代,,陶瓷基復(fù)合材料有望迎來高性能,、低成本、大規(guī)模的發(fā)展,,其市場空間有望大幅抬升,,其中航空航天的應(yīng)用將更是其中重點(diǎn)發(fā)展賽道。

來源:復(fù)合材料力學(xué),、中航證券研究所

(中國粉體網(wǎng)編輯整理/空青)

注:圖片非商業(yè)用途,,存在侵權(quán)告知刪除