�Ї����w�W(w��ng)Ӎ �������մ���һ���Ҫ�����M�մɲ���,���߂��ߜء���ĥ�p,�����ܶ�,���ߏ��ȡ���Ӳ�ȵȃ�(y��u)������,���V����(y��ng)���ڙCе����,�����պ��졢����܊��,���댧(d��o)�w,�������t(y��)���Ⱥ��ļ��g(sh��)�I(l��ng)������,���������մ�������һ�(x��)�֮a(ch��n)Ʒ�ڷ��w��ĥ,���Cе�S�е��I(l��ng)��l(f��)�]�����ɻ�ȱ�����á�

�DƬ��Դ�������A�h(hu��n)

Ŀǰ����(n��i)�Ƃ�ĵ��������>8mm�����g(sh��)��������,���c����������쏊���g����ô��,�������鷽��������<4mm�ĵ������飬����(n��i)�|(zh��)��������(w��n)�������a(ch��n)�S����Ȼϡȱ,�����,�����������������������a(ch��n)�I(y��)��ĘO����ҕ������ɽ�|ʡ���I(y��)����Ϣ���d�㌢�����������롶ɽ�|ʡ���c�²��������Α�(y��ng)��ʾ��ָ��(d��o)Ŀ䛣�2023��棩������������wҪ��������0.4mm,���ܶȣ�3.2g/cm3,���S��Ӳ�ȣ�1580���������ȣ�600MPa,�������g�ԣ�7MPa��m1/2,��

01.��Щ�I(l��ng)���赪�����飿

����(x��)��ĥ

���ڵ������մɾ߂�ĸ����W(xu��)����,���͟����ܼ����W(xu��)��(w��n)����,���ǽY(ji��)��(g��u)�մɲ����оC�����ܷdz���(y��u)����һ��ϣ������䑪(y��ng)��Ҳ�dz�֮�V��,���S֮�����ĵ�������w�Ƃ�����ҲԽ��Խ��,��Խ��Խ����(x��)����ĥ���õ��ĵ�������Ҳ�S֮������L,��

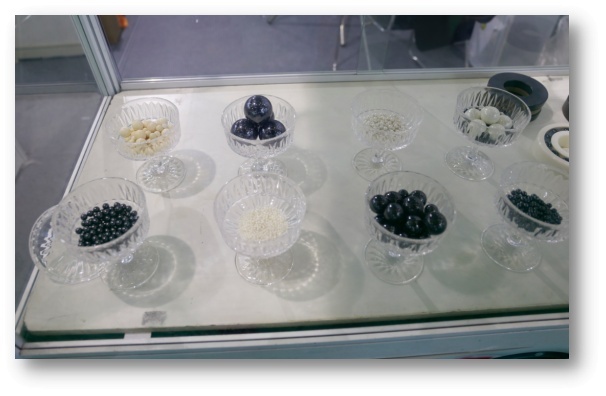

�DƬ��Դ���вĸ���

����,��������S������(n��i)����Դ��܇��оƬ�Ŀ��ٰl(f��)չ�����������ʹ��Խ��Խ��,���Ҍ�����Ҫ��Խ��Խ��,��Ŀǰ�����������������������ɞ�댧(d��o)�w�ИI(y��)�õ�������w����(x��)��ĥ��������ĥ���|(zh��)��

�S��

�S�Юa(ch��n)�I(y��)�LJ��һ��A(ch��)�ԑ�(zh��n)�Ԯa(ch��n)�I(y��),���S�и��Ǹ߶��b����Ļ��A(ch��)�㲿��,��������(j��ng)���͇������O(sh��)������Ҫ֧�����á��S���ƌW(xu��)���g(sh��)���w���M��,���L���S�е�ʹ�íh(hu��n)���͑�(y��ng)�×l��Խ�l(f��)����,���҇��F(xi��n)���S��䓷N�Ѳ��ܝM����ܳ�֝M�����C���S�еĹ��I(y��)Ҫ��

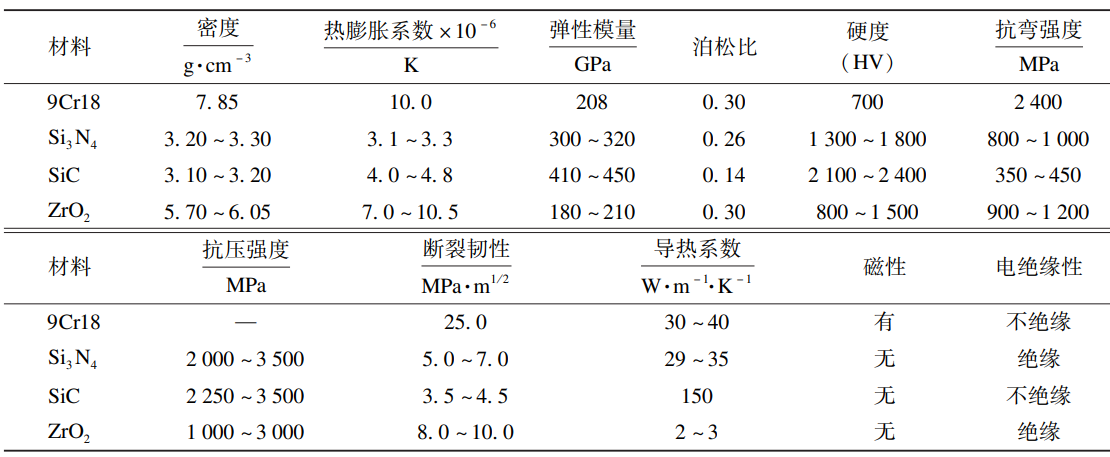

�����S����c�մɲ������܌���

����ԇ��о�����,�������մɲ��ϣ�������,��̼���衢�����,�������X�ȣ����������S�л��A(ch��)���ϵă�(y��u)������,�����У���������Ŀǰ���J(r��n)�����m���Á���������ܝL���S�е��մɲ���,��

��ͬ���|(zh��)���S����

�S�����ܼӹ��������Ѹ�ٰl(f��)չ,�����S���|(zh��)�������ȵ�Ҫ��ҲԽ��Խ�ߣ��������������������������,��

02.����������Ƃ�����

1,�����w�Ƃ�

��������w�Ƃ䷽����Ҫ���ķN�����ֱ�ӵ�������(y��ng)������������̼��߀ԭ��,���聆����ⷨ,�����W(xu��)������e��,�����й��ֱ�ӵ�������(y��ng)���ڹ��I(y��)���a(ch��n)��ʹ������������죬�ɱ������^��,��

2,�����w��ĥ

���ڵ�����Ӳ�Ⱥܸߣ�ͨ����Ҫ�M�зּ���ĥ����ĥ-��ĥ����������ĥЧ�ʺͼ�(x��)��,����������ԭ���cˮ1:1��Ϻ���M����10-20mm�ĵ�������LͲ��ĥ�C����ĥ48H,�����M�����1.0-1.2mm�ĵ��������30L�Pʽ���Nɰĥ�C�M�о�ĥ24H����ĥ��D50С��0.4um,�����{���b���Ԅӳ��F�C���F��������ճ�Y(ji��)��,���{(di��o)��(ji��)�{���\��ճ����200-300mm2/s��

3,�������

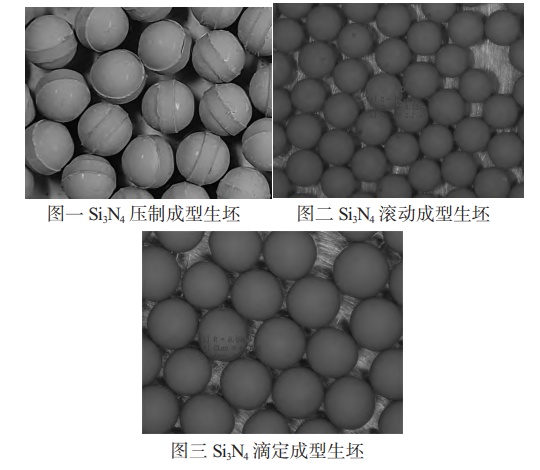

��������Ŀǰ�Ј�����õĹ�ˇ�lj��Ƴ��ͣ����Ƴ���ˇ�^���쵫ͨ��ֻ�m����>4mm�ĵ���������Ƃ�,�����Ƴ��������γɱ�ӄ��x�������g���γ�һ�lͻ������,����Ҫ���ý���ʯĥ�C��ĥ7-10�죬ͬ�Ķ��^�y����(zh��n)����,�����ڼӹ��^�y,��

���N����ˇ���DƬ��Դ����Դ���Z�²�������˾

�L�ӳ�������ĥ���|(zh��)�ИI(y��)��Ŀǰʹ�����ձ��һ�N����ˇ,��ԓ���g(sh��)�����O(sh��)������a(ch��n)��ˇ����,�����a(ch��n)Ч�ʸߡ��a(ch��n)Ʒ�|(zh��)���õă�(y��u)��,����һ�N�m����Ҏ(gu��)�,��������a(ch��n)�Ĺ�ˇ���g(sh��)��ԓ�������gЪ��ճ�یӌ��L��ģʽ���ڷ��w���g�Y(ji��)����,�����w�ѷe���ܶ�,���������������O��Ҫ���e���ڵ������@�N�����^��ķ��w,�����������y,�������������������ܶȲ��,������,�����A���Ѽy��ȱ�ݡ�

�ζ�����ˇ��Ŀǰ�^�µ�һ�N�մ����Ƃ����ˇ,����Ҫ�����Ƃ�0.05-3.0mm����,���ζ����Ϳ��Ժܺõر������w�Ӱ�������ď��ȵ͵Ć��}���Ƃ����w��(n��i)���Y(ji��)��(g��u)�������ܵ����w,��

4,�����z

���������ڟ��Y(ji��)ǰ��Ҫ�����Ó�z,���������w��(n��i)���ЙC�Pˮ���ڟ��Y(ji��)�^���Г]�l(f��)���������g���Y(ji��)�t��(n��i)��ʯī�t��,��ϻ�����l(f��)���,����������z�t�����(j��)��Ҫ����Ó�z�ض�600-1500�棬����2-6h,��

5,�����Y(ji��)

�≺���Y(ji��)��Ŀǰ���I(y��)���a(ch��n)�������մ�ʹ�����ğ��Y(ji��)�����������ă�(y��u)���ǿ������^�͵ijɱ��Ƃ������^��,�������F(xi��n)���������a(ch��n),����ˣ�����������Ú≺���Y(ji��)�Ƿdz���(j��ng)������Ч��,��

�S���õ������մɲ����Ƃ似�g(sh��)���̈D

����o�����Y(ji��)��һ�N���Y(ji��)�����մɿ������ܻ�������Ч����,��ԓ�����Ԛ��w���鉺�����|(zh��)�����Y(ji��)�^�����ڮa(ch��n)Ʒ�ĸ���������ʩ��ͬ�ȉ���,���ڸߜ�,���߉��������F(xi��n)�a(ch��n)Ʒ���ܻ���������������Y(ji��)��ʽ,������o�����Y(ji��)��Ʒ���и�����ĉ����d�ɱ�,���xɢ�Ⱥͽ����϶�ȣ��M���@�ø��õ��S�нM��Ӳ�Ⱥ͔����g��,��Ŀǰ,������ORTECH�����ô�CYCLONE,���ձ�UBE�ȹ�˾���a(ch��n)�ĵ������մ�������ß���o�����Y(ji��)��ʽ,��������(n��i)�S�������ڟ��Y(ji��)�^�������ڸ��^�ߜأ��߉����w�İ������P(gu��n)�Ƃ似�g(sh��)�����죬�o�����F(xi��n)���w�ڐ��ӭh(hu��n)���е�ֱ�ӟ���o�����Y(ji��)����,���������Ú≺���Y(ji��)�A(y��)���ͺ�,���ٽ�(j��ng)����o�����Ο��Y(ji��)̎����ԓ�N���Y(ji��)��ʽ�Ƶõ��մ��S�нM���cֱ�ӟ���o���������,����Ӳ�Ⱥ͔����g�ԵȌ��Ծ������½�,��

6���龫ĥ

�������������䳬�ߵ�Ӳ��,������̎���ӹ���ˇ�^�����y,����ĥ�r�g�^�L�����A��ĥ�ӹ����ڽ���ʯ��ĥ�ױP�����A�C��,��ĥ7-10��,��������氼��ƽĥ�ɱ���ƽ���⻬���ɡ�ĥ����������Ҫ����������sˮ,����ֹ��������l(f��)������,��

7,���钁��

���������ڹ��I(y��)���a(ch��n)�ж�����x��ʽ�LͲ����C��ÿ�_�C����(n��i)�b���Ă������Β���Ͱ,������Ͱ�@�S�Ĺ��D(zhu��n)��ͬ�rҲ�������D(zhu��n),��ʹ���������γɏ��ҵļ���Ħ�������_�����ْ����Ч��,��ÿ������Ͱ�ﰴ���飺ˮ�������8��2��1�ı�������,������48H��

�Y(ji��)

�S����������I(y��)�Ŀ��ٰl(f��)չ,���������մɑ�(y��ng)��Խ��Խ�V,����������۵ľ���(x��)��ĥ��Ҫ�õ�����ĥ���|(zh��)ҲԽ��ԽС,��߀�и������S��,�����������S�е�������Խ��Խ���S���ÝL���w��Ҫ��ҲԽ��Խ��,�������������Ҫ�������@,����ˣ���ҕ�似�g(sh��)�c�a(ch��n)�I(y��)�l(f��)չ���҇���������I(y��)���Mһ��ͻ�ƾ�����Ҫ���x,��

������Դ��

[1]�Sӡ.����������Ј�ǰ�������Ƃ乤ˇ����.��Դ���Z�²�������˾

[2]�����.ȫ�մ����S�и����������о��Mչ

[3]�Ї����w�W(w��ng)

���Ї����w�W(w��ng)������/ɽ����

ע���DƬ���̘I(y��)��;�������֙�(qu��n)��֪�h��