�̑B(t��i)늽��|(zh��)���ϣ�����߰�ȫ��,���L(zh��ng)ѭ�h(hu��n)�������������ܶ�����,���ѳɞ�̑B(t��i)늳ؼ��g(sh��)�l(f��)չ�ĺ����(q��)��(d��ng)����

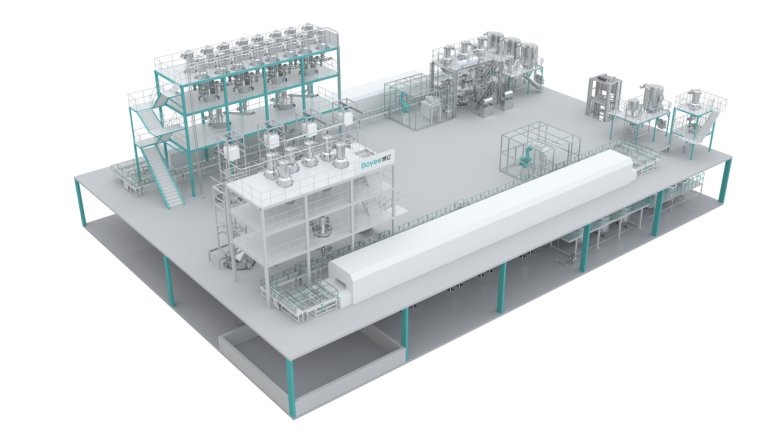

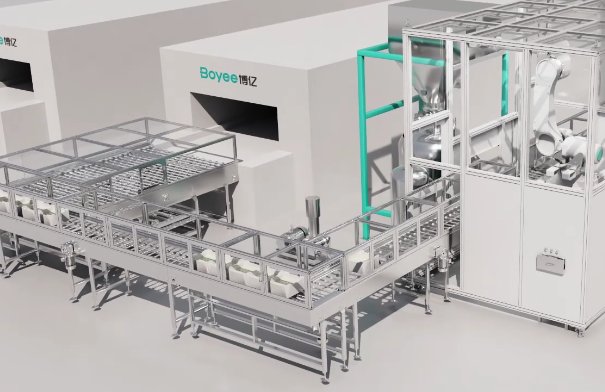

���|����̑B(t��i)늽��|(zh��)�Ƃ��Q�����ṩ��������,���{�誚(d��)�صĹ�ˇ���̺ͼ��g(sh��)��(chu��ng)��,���ɹ������˶��(xi��ng)���a(ch��n)�y�}����̑B(t��i)늳ص��̘I(y��)����(y��ng)�õ춨�ˈ�(ji��n)��(sh��)���A(ch��),��

01

�̑B(t��i)늽��|(zh��)�Ƃ����a(ch��n)��ˇ����Ԕ��

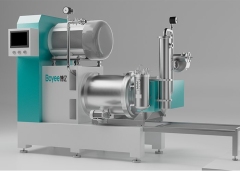

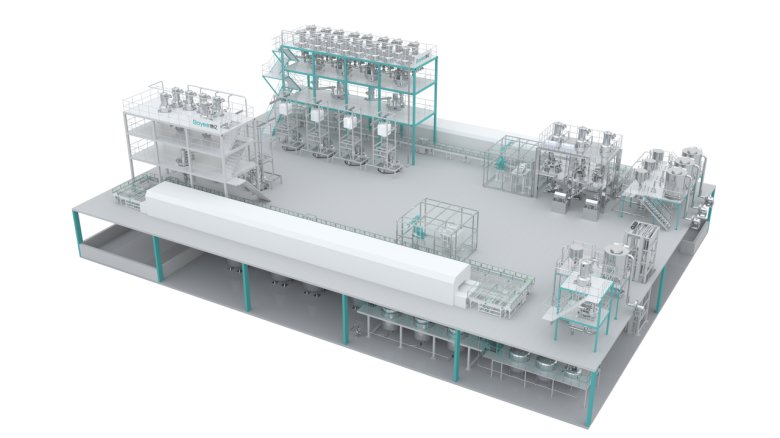

���|�̑B(t��i)늽��|(zh��)���ϵ����a(ch��n)��ˇ���̰�������Ͷ��,��Ӌ(j��)�����ϡ����ϻ��,���u����Y(ji��),�����顢����,����s,������黯����ĥϵ�y(t��ng),������/�^�V,���Ԅ�(d��ng)���b���P(gu��n)�I���E�� ԭ���ԇ�����ʽͶ��,��ͨ�^Ӌ(j��)�����ς}(c��ng)���_����Ͷ����,��ʹԭ������_(d��)���A(y��)�O(sh��)��Ҫ��

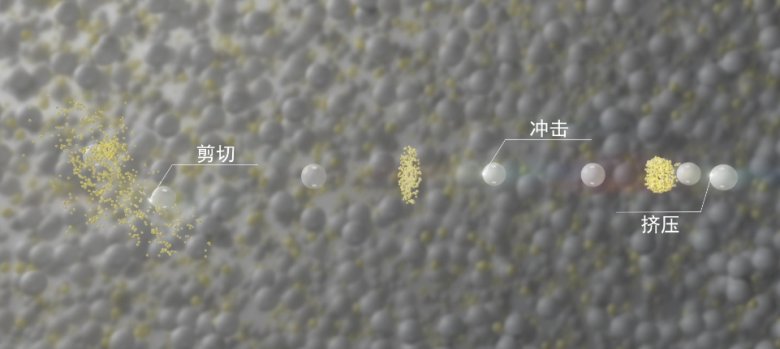

�ڻ���^����,�����ø�Ч�C(j��)е�����O(sh��)��,��ͨ�^���ܘ��~�c�S�M�ϣ��a(ch��n)����(qi��ng)�ҵļ������͜u��,��ʹ����ȫ��λ��(sh��)�F(xi��n)����(d��ng)��ײ,���w����ɢ�ؽM,�������_(d��)���߶Ⱦ����ϡ�

����Ͼ����ԭ���M(j��n)�Гu��̎��,���Դ_�����M�����^�����ϵľ���ֲ�,��

�S���M(j��n)����Y(ji��)�A��,��ͨ�^���_���Ɵ��Y(ji��)�ضȺͱ��ؕr(sh��)�g,��ʹ�̑B(t��i)늽��|(zh��)�γ����õĽY(ji��)���Ⱥ����ܶȡ�

���Y(ji��)��������M(j��n)�з���̎��,���ԜpС�w���ߴ�,������(y��ng)����e���S���M(j��n)�и���̎��,��ȥ�������е�ˮ��,��

ͨ�^�黯̎���A�Σ��M(j��n)һ��������ϵľ����Ժͷ�ɢ��,��

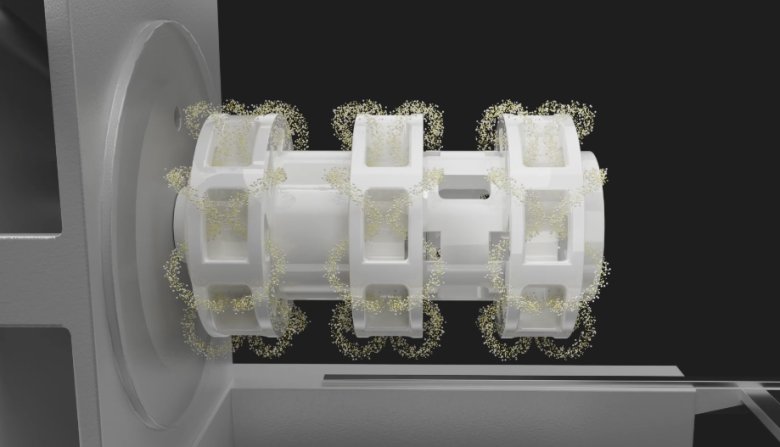

�����M(j��n)����ĥϵ�y(t��ng),��������ĥ���|(zh��)�c�{��֮�g������ã��Լ��D(zhu��n)�Ӯa(ch��n)���ĸߏ�(qi��ng)�ȼ������cײ����,��

��Ч�ƽ�{���еĈF(tu��n)���w,����(x��)���w�����_���{���_(d��)���A(y��)�ڵ����ȷֲ��c��(x��)ā��,��

��ĥ��ĝ{���M(j��n)�г��ź��^�V̎��,�����Ʒ�̑B(t��i)늽��|(zh��)�{�Ͼ���(zh��n)���b��ָ�������С�

02

�P(gu��n)�I���g(sh��)��(chu��ng)���c��(sh��)��(j��)����

ȫ�����]�����c�ۉm���ƣ��a(ch��n)���O(sh��)Ӌ(j��)����ȫ�����]����,����Ч��ֹ�ۉmй¶,��

��������c���(d��ng)�b�ã��_��������ݔ���^���������o(w��)��,���p�ٶ����ͷe�ϬF(xi��n)��,������(j��)�F(xi��n)��(ch��ng)��(sh��)��(j��)�O(ji��n)�y(c��)���ۉmй¶�ʽ�����90%����,��

��Ч����c�����ԣ����ø�Ч�C(j��)е�����O(sh��)��,��ͨ�^�����O(sh��)Ӌ(j��)�Ę��~�c�S�M�ϣ��a(ch��n)����(qi��ng)�ҵļ������͜u��,��

��(sh��)�(y��n)��(sh��)��(j��)����,��ԓ�O(sh��)���܉��ڶ̕r(sh��)�g��(n��i)ʹ�����_(d��)���߶Ⱦ����Ϡ�B(t��i)�����Ч���^���y(t��ng)�O(sh��)������30%����,��

ͨ�^���ȷ����x�z�y(c��),����Ϻ���������ȷֲ����Ӿ���

����(x��)��ĥ�c�������ƣ���ĥϵ�y(t��ng)�������M(j��n)����ĥ���|(zh��)���D(zhu��n)�ӽY(ji��)��(g��u)����ˇ����(sh��),��ͨ�^����(zh��n)��(y��u)��,��ʹ?ji��){���_(d��)���A(y��)�ڵ����ȷֲ��c��(x��)ā�ȡ�

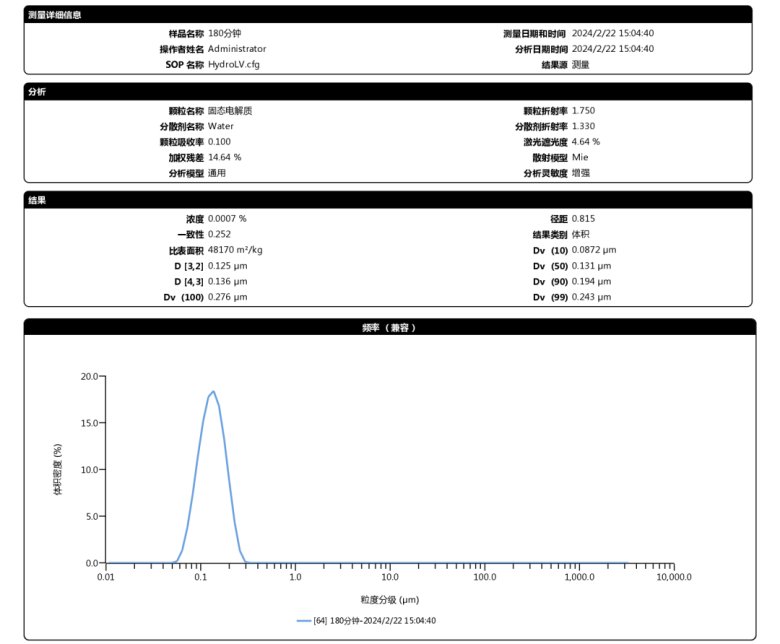

��(sh��)��(j��)�����@ʾ,����ĥ��ĝ{�������ֲ�����,��ƽ�������^���y(t��ng)��ˇ�pС20%�������̑B(t��i)늽��|(zh��)���x��늌�(d��o)�ʺ�늻��W(xu��)����,��

�D�飺���|�̑B(t��i)늽��|(zh��)��ĥ��ęz�y(c��)��(sh��)��(j��)�D

ͨ�^������R�^��,����ĥ����w����ò����Ҏ(gu��)�����F(tu��n)�۬F(xi��n)�����@�p��,��