ųąć°(gu©«)Ę█¾wŠW(w©Żng)ėŹ ČÓ┐ūč§╗»õX╠š┤╔Š▀ėąė▓Č╚Ė▀,Īó─═Ė▀£žĪó─═─ź,ĪóļŖĮ^Šē,Īó─═Ūų╬g,Īó┴”īW(xu©”)ąį─▄┴╝║├Ą╚ā×(y©Łu)³c(di©Żn)Ż¼▒╗ūu(y©┤)×ķĪ░╣Ø(ji©”)─▄£p┼┼Ī▒▓─┴ŽųąĄ─ę╗ų¦Ųµ▌Ō,ĪŻ┤╦═Ō,Ż¼ųŲéõČÓ┐ūč§╗»õX╠š┤╔įŁ┴ŽüĒ(l©ói)į┤ÅVĘ║Īóār(ji©ż)Ė±▌^Ą═┴«,Īó╔·«a(ch©Żn)╣ż╦ć▌^║å(ji©Żn)å╬,Ż¼Š▀ėą▌^Ė▀Ą─ąįār(ji©ż)▒╚Ż¼¼F(xi©żn)ęčÅVĘ║æ¬(y©®ng)ė├ė┌ā¶╗»Ęųļx,Īó╣╠Č©╗»├Ė▌d¾w,Īó╬³┬Ģ£pš║═é„ĖąŲ„▓─┴ŽĄ╚▒ŖČÓŅI(l©½ng)ė“Ż¼į┌║Į╠ņ║Į┐š,Īó─▄į┤,Īó╩»ė═Ą╚ŅI(l©½ng)ė“ųąŠ▀ėą╩«ĘųšT╚╦Ą─æ¬(y©®ng)ė├Ū░Š░ĪŻ

ČÓ┐ū╠š┤╔┐ūČ┤ŅÉą═╝░ĮY(ji©”)śŗ(g©░u)

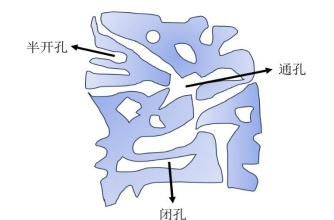

ČÓ┐ū╠š┤╔Ą─┐ūŽČ│▀┤ń,Īó┐ūŽČĮY(ji©”)śŗ(g©░u),Īó┐ūŽČ┬╩Ą─┤¾ąĪøQČ©┴╦ČÓ┐ū╠š┤╔Ą─ąį─▄ęį╝░æ¬(y©®ng)ė├ł÷(ch©Żng)Š░ĪŻ

ČÓ┐ū╠š┤╔┐ūČ┤ŅÉą═╩ŠęŌłD

Ė∙ō■(j©┤)┐ūČ┤ŅÉą═┐╔īóČÓ┐ū╠š┤╔Ęų×ķķ_┐ūą╬ČÓ┐ū╠š┤╔ęį╝░ķ]┐ūą╬ČÓ┐ū╠š┤╔,ĪŻŲõųąķ]┐ūųĖĄ─į┌╠š┤╔ā╚(n©©i)▓┐▓╗┼c╠š┤╔═Ō▓┐▀B═©Ą─┐ūČ┤,Ż¼ķ_┐ūųĖĄ─╩Ū┼c╠š┤╔═Ō▓┐▀BĮėĄ─┐ūČ┤,Ż¼╦³ėųĘų×ķ░ļķ_┐ū┼c═©┐ūĪŻŲõųą,Ż¼░ļķ_┐ūųĖĄ─╩Ū┐ūČ┤āH┤µį┌╠š┤╔▒Ē├µ,Ż¼ā╚(n©©i)▓┐▓╗─▄ŽÓ╗źž×═©ĪŻČ°═©┐ū╩Ū╠š┤╔ā╚(n©©i)▓┐─▄ē“┼c═ŌĮńŽÓ▀B,Ż¼▓óŪę┐ū┼c┐ūų«ķg┤µį┌┤¾┴┐ŽÓ╗ź▀B═©Ą─┐ūČ┤,Ż¼▀@ą®┐ūČ┤┐╔ęį╩╣Ą├ÜŌ¾wĪóę║¾w╔§ų┴╣╠¾wÅ─╠š┤╔ā╚(n©©i)▓┐═©▀^(gu©░),ĪŻ

Ė∙ō■(j©┤)┐ūŽČ┤¾ąĪ┐╔īóČÓ┐ū╠š┤╔Ęų×ķŻ║┤¾┐ūČÓ┐ū╠š┤╔Ż©ŻŠ100”╠mŻ®,ĪóĮķ┐ūČÓ┐ū╠š┤╔Ż©50-100”╠mŻ®║═╬ó┐ūČÓ┐ū╠š┤╔Ż©Ż╝50”╠mŻ®ĪŻ┤¾┐ūČÓ┐ū╠š┤╔ČÓæ¬(y©®ng)ė├ė┌╬³ę¶,Īó╬’└Ē▀^(gu©░)×VĄ╚ŅI(l©½ng)ė“,Ż╗Įķ┐ūęį╝░╬ó┐ūČÓ┐ū╠š┤╔ČÓė├ė┌ėąęµŠ·┼ÓB(y©Żng)ĪóļŖĮŌ▓█,Īóšµ┐š╬³▒PĄ╚ĘĮ├µ,ĪŻ

Ė∙ō■(j©┤)┐ūČ┤ĮY(ji©”)śŗ(g©░u)┐╔īóČÓ┐ū╠š┤╔Ęų×ķĮ╗┬ō(li©ón)░¶ĀŅČÓ┐ū╠š┤╔ĪóĘõĖC├║ą╬ČÓ┐ū╠š┤╔,Īó╔·╬’ĮY(ji©”)śŗ(g©░u)ą╬ČÓ┐ū╠š┤╔,Īó┼▌─Łą╬ČÓ┐ū╠š┤╔Ą╚ĪŻ

ČÓ┐ūč§╗»õX╠š┤╔ųŲéõ╣ż╦ć

Į³ą®─ĻüĒ(l©ói),Ż¼ųŲéõČÓ┐ūAl2O3╠š┤╔Ą─╣ż╦ćĘĮĘ©ęčĮø(j©®ng)ė·░l(f©Ī)│╔╩ņ,Ż¼ų„ę¬░³└©░l(f©Ī)┼▌Ę©Īóįņ┐ūä®Ę©,ĪóėąÖC(j©®)┼▌─ŁĮ■ØnĘ©,Īó└õā÷Ė╔į’Ę©Ą╚ĪŻļm╚╗ųŲéõĘĮĘ©┤¾▓╗ŽÓ═¼,Ż¼Ą½╩ŪŲõĻP(gu©Īn)µI╝╝ąg(sh©┤)Č╝╩Ūį┌═©▀^(gu©░)┐žųŲÜŌ┐ūą╬├▓ęį╝░ĮY(ji©”)śŗ(g©░u)▀M(j©¼n)Č°╠ß╔²▓─┴Žąį─▄ĪŻ

Ż©1Ż®įņ┐ūä®Ę©

įņ┐ūä®Ę©╩ŪųĖīó╣╠æB(t©żi)įņ┐ūä®┼c╠š┤╔Ę█─®╗ņ║ŽŠ∙ä“,Ż¼įņ┐ūä®į┌╠š┤╔┼„¾wųą▒Ńš╝ō■(j©┤)ę╗▓┐Ęų¾wĘe,ĪŻį┌Ė▀£ž?z©”)²ĮY(ji©”)║¾Ż¼╣╠æB(t©żi)įņ┐ū䮚¶░l(f©Ī),Ż¼▀M(j©¼n)Č°ą╬│╔ÜŌ┐ūĪŻįņ┐ūä®Ę©Ą─ĻP(gu©Īn)µIę“╦žį┌ė┌Ųõįņ┐ūä®ĘNŅÉĄ─▓╗═¼ęį╝░╠Ē╝ė┴┐Ą─ČÓ╔┘,ĪŻįņ┐ūä®Ę©Ą─ā×(y©Łu)³c(di©Żn)į┌ė┌ęū½@╚Ī,Īó║å(ji©Żn)å╬Ż¼ųŲéõ▀^(gu©░)│╠ųą═©▀^(gu©░)š{(di©żo)š¹įņ┐ū䮥─ą╬ĀŅ║═┤¾ąĪ▒Ń┐╔ęį┐žųŲÜŌ┐ūą╬├▓ĪŻ╚╗Č°Ųõ╚▒³c(di©Żn)ę▓╩«Ęų├„’@,Ż¼įņ┐ūä®═©│Ż╩Ūū„×ķĄ┌Č■ŽÓ▓─┴Ž╝ė╚ļŻ¼ę“┤╦║▄ļyīóŲõ┼cįŁ┴ŽĘ█─®═Ļ╚½╗ņ║ŽŠ∙ä“,Ż¼▀@ę╗³c(di©Żn)Ģ■(hu©¼)įņ│╔▓─┴Žąį┘|(zh©¼)▓╗Š∙ä“,Ż¼▓╗└¹ė┌▓─┴Žąį─▄Ą─╠ß╔²,ĪŻ┤╦═ŌŻ¼įņ┐ūä®Ę©║▄ļyųŲéõĄ├ĄĮĖ▀ÜŌ┐ū┬╩ęį╝░Š∙ä“Ęų▓╝?x©¼)Ō┐ūĄ─Al2O3╠š┤╔,ĪŻ

Ż©2Ż®ėąÖC(j©®)┼▌─ŁĮ■ØnĘ©

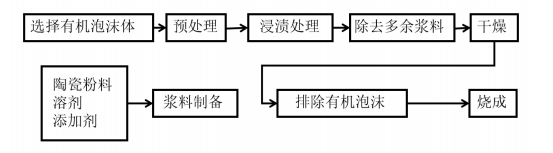

ėąÖC(j©®)┼▌─ŁĮ■ØnĘ©ųŲéõČÓ┐ū╠š┤╔┴„│╠łD

ėąÖC(j©®)┼▌─ŁĮ■ØnĘ©╩Ū╩╣ė├ĦėąŠW(w©Żng)ĀŅĮY(ji©”)śŗ(g©░u)Ą─ėąÖC(j©®)┼▌─ŁŻ¼░č╩┬Ž╚┼õųŲ║├Ą─╠š┤╔Ø{┴ŽŠ∙ä“═┐─©į┌╚²ŠS╣Ū╝▄Ą─▒Ē├µŻ¼Ė╔į’║¾īóėąÖC(j©®)┼▌─Ł¤²Ą¶╝┤┐╔Ą├ĄĮČÓ┐ū╠š┤╔,ĪŻę“Č°▀x╚ĪŪĪ«ö(d©Īng)?sh©┤)─ėąÖC(j©®)▓─┴Žį┌ėąÖC(j©®)┼▌─ŁĮ■ØnĘ©ųŲéõ▀^(gu©░)│╠ųą’@Ą├ė╚×ķųžę¬,ĪŻ┤╦ĘĮĘ©Ą─ā×(y©Łu)ä▌(sh©¼)į┌ė┌▀^(gu©░)│╠║å(ji©Żn)å╬,Īó▓┘ū„▒ŃĮ▌,Ż¼┐╔ęį½@Ą├ÜŌ┐ū┬╩śOĖ▀Ż©70%~90%Ż®Ą─╠š┤╔,Ż¼Ūę┐╔ęį═©▀^(gu©░)▓╗═¼ĘNŅÉĄ─ėąÖC(j©®)▓─┴Žī”(du©¼)╠š┤╔Ą─ĮY(ji©”)śŗ(g©░u)ęį╝░ą╬├▓▀M(j©¼n)ąąš{(di©żo)š¹Īóā×(y©Łu)╗»,ĪŻŲõ╚▒³c(di©Żn)į┌ė┌╠š┤╔Ø{┴Ž║▄ļy▀M(j©¼n)╚ļĄĮėąÖC(j©®)┼▌─Łā╚(n©©i)▓┐Ą─┐ūŽČųą,Ż¼ųŲéõ│÷Ą─ČÓ┐ū╠š┤╔ÜŌ┐ū│▀┤ń┐╔▀_(d©ó)150”╠mŻ¼╔§ų┴Äū║┴├ū,Ż¼▀@ę╗³c(di©Żn)▓╗└¹ė┌ÅŖ(qi©óng)Č╚Ą─╠ß╔²ĪŻ

Ż©3Ż®└õā÷Ė╔į’Ę©

└õā÷Ė╔į’Ę©╩ŪĮ³─ĻüĒ(l©ói)ą┬ą═Ą─ČÓ┐ū╠š┤╔ųŲéõ╣ż╦ć,Ż¼ŲõįŁ└Ē╩ŪīóŅA(y©┤)Ž╚ųŲéõ║├Ą─╠š┤╔Ø{┴Žį┌Ą═£žŽ┬└õā÷,Ż¼└õā÷▀^(gu©░)│╠ųąØ{┴ŽųąĄ─╦«Ęųūā?y©Łu)ķ╣╠ŽÓŻ¼į┘═©▀^(gu©░)Ą═ē║šµ┐šĄ─Śl╝■╩╣╣╠ŽÓ╬’┘|(zh©¼)ų▒Įė╔²╚A×ķÜŌŽÓ,Ż¼Å─Č°Ą├ĄĮČÓ┐ū╠š┤╔ĪŻųŲéõ▀^(gu©░)│╠ųą┐╔ęį═©▀^(gu©░)š{(di©żo)š¹└õā÷ĘĮŽ“║═╣╠║¼┴┐▀M(j©¼n)Č°Ą├ĄĮĘĮŽ“ąį║├ŪęÜŌ┐ū┬╩śOĖ▀Ą─ČÓ┐ū╠š┤╔,ĪŻ└õā÷Ė╔į’Ę©ųŲéõČÓ┐ū╠š┤╔Ą─ā×(y©Łu)ä▌(sh©¼)į┌ė┌ė├╦«ū„╚▄ä®,Ż¼ī”(du©¼)Łh(hu©ón)Š│¤o(w©▓)╬█╚Š,Ż¼╩Ūę╗ĘNŠG╔½Ą─ųŲéõ╣ż╦ć,ĪŻ┤╦═Ō,Ż¼┤╦ĘĮĘ©ųŲéõ│÷Ą─«a(ch©Żn)ŲĘÜŌ┐ū┬╩┐╔┐žĘČć·īÆŻ¼═©▀^(gu©░)š{(di©żo)š¹Ø{┴ŽØŌČ╚,Īó└õā÷£žČ╚Ą╚ģóöĄ(sh©┤)Ż¼┐╔ęįųŲéõ│÷Ė▀Č©Ž“,ĪóĖ▀ÜŌ┐ū┬╩Ą─ČÓ┐ū▓─┴Ž,ĪŻ

Ż©4Ż®─²─zūó─ŻĘ©

├└ć°(gu©«)ŽśõÄXųž³c(di©Żn)īŹ(sh©¬)“×(y©żn)╩ęį┌╔Ž╩└╝o(j©¼)Š┼╩«─Ļ┤·╩ūŽ╚╠ß│÷─²─zūó─ŻĘ©,ĪŻįō╣ż╦ć╩Ū═©▀^(gu©░)į┌å╬¾w┼cĮ╗┬ō(li©ón)䮥─╗ņ║Žę║ųą╝ė╚ļ╠š┤╔Ę█ęį╝░ę²░l(f©Ī)ä®,Ż¼═©▀^(gu©░)ę╗ŽĄ┴ą╗»īW(xu©”)Ę┤æ¬(y©®ng)╩╣╠š┤╔Ø{┴Žį┌įŁ╬╗╣╠╗»│╔ą═Ż¼Å─Č°Ą├ĄĮĮY(ji©”)śŗ(g©░u)Š∙ä“,Īó┐╔╝ėÅŖ(qi©óng)ąįÅŖ(qi©óng)Ą─╔·┼„,ĪŻ─²─zūó─ŻĘ©Ą─ā×(y©Łu)³c(di©Żn)į┌ė┌╣ż╦ć║å(ji©Żn)å╬Ż¼į┌ųŲéõÅ═(f©┤)ļs«a(ch©Żn)ŲĘĢr(sh©¬)┐╔ęįŲĄĮ║▄║├Ą─ū„ė├,ĪŻ╚▒³c(di©Żn)į┌ė┌┐╔ė├Ą─Į╗┬ō(li©ón)¾wŽĄ╠½╔┘,Ż¼─┐Ū░ūŅ│╔╩ņĄ─Į╗┬ō(li©ón)¾wŽĄ╩Ū▒¹Ž®§Ż░Ę¾wŽĄŻ¼Ą½╩Ū▒¹Ž®§Ż░Ęėą║▄ÅŖ(qi©óng)Ą─╔±Įø(j©®ng)ČŠąį,Ż¼Ž▐ųŲ┴╦įō╣ż╦ćĖ³ÅVĘ║Ą─æ¬(y©®ng)ė├,ĪŻ

Ż©5Ż®Ųõ╦³ĘĮĘ©

ČÓ┐ūAl2O3╠š┤╔Ą─ųŲéõĘĮĘ©║▄ČÓ,Ż¼▓╗═¼╣ż╦ćųŲéõ│÷Ą─śėŲĘĄ─╠ž³c(di©Żn)ę▓┤¾▓╗ŽÓ═¼ĪŻ░l(f©Ī)┼▌Ę©ųŲéõ│÷Ą─ČÓ┐ū╠š┤╔═©│ŻŠ▀ėą│¼Ė▀Ą─┐ūŽČ┬╩Ż©ŻŠ70%Ż®,Ż¼Ą½╩Ū═©│ŻŲõÅŖ(qi©óng)Č╚▌^Ą═,ĪŻ╣╠æB(t©żi)¤²ĮY(ji©”)Ę©▓╗ė├Ņ~═Ō╠Ē╝ėįņ┐ū䮊═─▄ē“«a(ch©Żn)╔·┐ūČ┤Ż¼Ą½╩Ū▀@ĘNĘĮĘ©ųŲéõ│÷Ą─ČÓ┐ū╠š┤╔┐ūŽČ┬╩═∙═∙▌^Ą═,ĪŻ

ČÓ┐ūč§╗»õX╠š┤╔¤²ĮY(ji©”)ÖC(j©®)ųŲ

¤²ĮY(ji©”)╩ŪųŲéõ╠š┤╔▀^(gu©░)│╠ųąĘŪ│Żųžę¬Ą─Łh(hu©ón)╣Ø(ji©”),Ż¼ŲõįŁ└ĒīŹ(sh©¬)ļH╔Ž╩ŪįŁ┴Ž┼„¾wį┌Ė▀£žŽ┬½@Ą├ę╗Č©╬óė^ĮY(ji©”)śŗ(g©░u)ĪóÅŖ(qi©óng)Č╚Ą─▀^(gu©░)│╠,ĪŻé„Įy(t©»ng)╣ż╦ćųŲéõAl2O3╠š┤╔Ą─¤²ĮY(ji©”)ÖC(j©®)ųŲ═©│Ż╩Ū╣╠ŽÓ¤²ĮY(ji©”)║═ę║ŽÓ¤²ĮY(ji©”),ĪŻ

Ż©1Ż®╣╠ŽÓ¤²ĮY(ji©”)

╣╠ŽÓ¤²ĮY(ji©”)ę╗░ŃČ°čį┐╔ęįĘų×ķ╚²éĆ(g©©)¤²ĮY(ji©”)ļAČ╬Ż¼╝┤¤²ĮY(ji©”)│§Ų┌,Īó¤²ĮY(ji©”)ųąŲ┌║═¤²ĮY(ji©”)║¾Ų┌,ĪŻį┌¤²ĮY(ji©”)│§Ų┌ļAČ╬Ż¼┼„¾w╩Ū═©▀^(gu©░)▒Ē├µöU(ku©░)╔ó╗“š▀š¶░l(f©Ī)-─²Š█▀M(j©¼n)ąąé„┘|(zh©¼)¤²ĮY(ji©”),ĪŻ¤²ĮY(ji©”)ųąŲ┌,Ż¼ļSų°¤²ĮY(ji©”)Ņi▓╗öÓķL(zh©Żng)┤¾,Ż¼Ņw┴ŻķgŠÓļx▀M(j©¼n)ę╗▓Į£p╔┘,Ż¼▀@╩╣Ą├╠š┤╔┼„¾wį┌¤²ĮY(ji©”)ųąŲ┌ūāĄ├Ė³×ķų┬├▄Ż¼├▄Č╚║═ÅŖ(qi©óng)Č╚Č╝Ą├ĄĮ’@ų°╠ß╔²,ĪŻ¤²ĮY(ji©”)║¾Ų┌ų„ę¬░l(f©Ī)╔·Ą─╩ŪŠ¦┴ŻĄ─└^└m(x©┤)ķL(zh©Żng)┤¾Ż¼┤╦ļAČ╬ų┬├▄╗»▀^(gu©░)│╠╩«ĘųŠÅ┬²,ĪŻ

╣╠ŽÓ¤²ĮY(ji©”)Al2O3╠š┤╔Ą─╝āČ╚═∙═∙Č╝║▄Ė▀,Ż¼┐╔ęį▀_(d©ó)ĄĮ99.9%ęį╔Ž,Ż¼┐╔ęįæ¬(y©®ng)ė├į┌Ė▀£žŁh(hu©ón)Š│ęį╝░ī”(du©¼)─═Ė»╬gąį▌^Ė▀Ą─ł÷(ch©Żng)║ŽĪŻĄ½╩Ū╣╠ŽÓ¤²ĮY(ji©”)═©│ŻąĶę¬▌^Ė▀Ą─¤²ĮY(ji©”)£žČ╚,Ż¼▀@Ģ■(hu©¼)ī¦(d©Żo)ų┬¤²ĮY(ji©”)║¾╠š┤╔╩š┐s┬╩▀^(gu©░)Ė▀,Ż¼Å─Č°įņ│╔ÜŌ┐ū┬╩ĮĄĄ═,ĪŻ

Ż©2Ż®ę║ŽÓ¤²ĮY(ji©”)

ę║ŽÓ¤²ĮY(ji©”)ųĖĄ─╩Ū╠š┤╔¾wŽĄųąĄ─Ą═╚█³c(di©Żn)╬’┘|(zh©¼)į┌¤²ĮY(ji©”)▀^(gu©░)│╠ųą╚┌╗»,Ż¼Å─Č°ī¦(d©Żo)ų┬Ņw┴Żųž┼┼ęį╝░ÜŌ┐ū╠Ņ│õ,ĪŻŲõ▀^(gu©░)│╠┤¾ų┬┐╔ęįĘų×ķ╚²éĆ(g©©)ļAČ╬,Ż¼╝┤ę║ŽÓ╔·│╔,Īó╣╠ŽÓ╚▄ĮŌ║═╬÷│÷Īó╣╠ŽÓ╣Ū╝▄Ą─ą╬│╔,ĪŻĄ┌ę╗ļAČ╬,Ż¼¤²ĮY(ji©”)£žČ╚╔²Ė▀ī¦(d©Żo)ų┬¾wŽĄųąķ_╩╝╔·│╔ę║ŽÓĪŻĄ┌Č■ļAČ╬,Ż¼ąĪŅw┴Żā×(y©Łu)Ž╚╚▄ĮŌ▀M(j©¼n)ę║ŽÓ,Ż¼▀@Üwę“ė┌Ųõ▌^┤¾Ą─▒Ē├µ─▄ĪŻ┤¾Ņw┴Ż▒Ē├µätŠ▀ėąę╗Č©Ą─’¢║═ØŌČ╚,Ż¼«ö(d©Īng)▒╗╚▄ĮŌ╬’┘|(zh©¼)ØŌČ╚│¼▀^(gu©░)Ųõ▒Ē├µ’¢║═ØŌČ╚Ģr(sh©¬),Ż¼▒ŃĢ■(hu©¼)ķ_╩╝╬÷│÷╬’┘|(zh©¼)ĪŻę“┤╦,Ż¼įōļAČ╬ąĪŅw┴ŻųØu┐sąĪ╔§ų┴Ž¹╩¦,Ż¼Č°┤¾Ņw┴ŻķL(zh©Żng)┤¾ĪŻĄ┌╚²ļAČ╬,Ż¼╣╠ŽÓŅw┴Żų«ķgŠÓļx£pąĪ,Ż¼╩ŻėÓĄ─ę║ŽÓ╠Ņ│õÜŌ┐ūŻ¼═¼Ģr(sh©¬)Š¦┴Ż▀M(j©¼n)ę╗▓ĮķL(zh©Żng)┤¾,ĪŻ

ę║ŽÓ¤²ĮY(ji©”)ŽÓ▒╚ė┌╣╠ŽÓ¤²ĮY(ji©”)ļm╚╗┐╔ęįėąą¦ĮĄĄ═¤²ĮY(ji©”)£žČ╚,Ż¼Ą½╩Ū¤²ĮY(ji©”)ų·ä®Ą─╝ė╚ļĢ■(hu©¼)į┌¾wŽĄųąę²╚ļļs┘|(zh©¼)Ż¼▀@ę╗³c(di©Żn)▓╗└¹ė┌╠š┤╔┴”īW(xu©”)ąį─▄Ą─╠ß╔²,ĪŻ

ąĪĮY(ji©”)Ż║

ČÓ┐ūAl2O3╠š┤╔ŽÓ▒╚ė┌Ųõ╦³╠š┤╔ąį─▄▌^×ķā×(y©Łu)«É,Ż¼▀@╩╣Ųõėąų°╩«ĘųÅVĘ║Ą─æ¬(y©®ng)ė├ĪŻ─┐Ū░ųŲéõČÓ┐ūAl2O3╠š┤╔Ą─ų„ę¬ĘĮĘ©░³└©įņ┐ūä®Ę©,Īó░l(f©Ī)┼▌Ę©,Īó└õā÷Ė╔į’Ę©Ą╚Ż¼▀@ą®ĘĮĘ©Ą─¤²ĮY(ji©”)╣ż╦ćę╗░Ń×ķ╣╠ŽÓ╗“ę║ŽÓ¤²ĮY(ji©”)╣ż╦ć,ĪŻ¤²ĮY(ji©”)╣ż╦ćī”(du©¼)ČÓ┐ūAl2O3╠š┤╔ĮY(ji©”)śŗ(g©░u)┼cąį─▄ėąų▒Įėė░Ēæ,ĪŻ┴╦ĮŌČÓ┐ūAl2O3╠š┤╔ųŲéõ┼c¤²ĮY(ji©”)ī”(du©¼)ė┌Ųõ┤¾ęÄ(gu©®)─Ż╣żśI(y©©)╗»╔·«a(ch©Żn)╝░æ¬(y©®ng)ė├Š▀ėąĘŪ│Żųžę¬Ą─ęŌ┴xĪŻ

ģó┐╝üĒ(l©ói)į┤Ż║

1,Īó═§ūųšZ(y©│).╬ó├ū┐ūÅĮč§╗»õXČÓ┐ū╠š┤╔Ą─śŗ(g©░u)ų■╝░ąį─▄蹊┐

2,ĪóÅł░─ę╗.Ų¼ĀŅ╗źµiĮY(ji©”)śŗ(g©░u)ČÓ┐ūč§╗»õX╠š┤╔Ą─ųŲéõ┼cąį─▄蹊┐

3Īóųąć°(gu©«)Ę█¾wŠW(w©Żng)Ż║ę╗╬─┴╦ĮŌČÓ┐ūč§╗»õX╠š┤╔Ą─ąį─▄╝░ųŲéõ╝╝ąg(sh©┤)

Ż©ųąć°(gu©«)Ę█¾wŠW(w©Żng)ŠÄ▌ŗš¹└Ē/ŪÓ└ĶŻ®

ūóŻ║łDŲ¼ĘŪ╔╠śI(y©©)ė├═Š,Ż¼┤µį┌ŪųÖÓ(qu©ón)Ėµų¬?ji©Żng)h│²