�Ї����w�W(w��ng)Ӎ Ŀǰ�����I(y��)�մ��ИI(y��)��Ȼ���J(r��n)���ǡ����ߡ������ܺ�,������Ⱦ,����Ͷ�룩�ИI(y��)���e���ڷ����Ƃ�,�����ɺ;��ӹ��@����(g��)�A�ε��ܺ��^��,��Ȼ�����մ����a(ch��n)�^��������(g��)��Ҫ���ܹ���֮һ�����w�Ƃ�,��������(g��)���a(ch��n)���ܺ���ռ���_(d��)��15%����,��ԓ�A�ε��ܺ���Ҫ�w�F(xi��n)����ĥ�͇��F�����h(hu��n)��(ji��)��

��20���o(j��)80�����,���҇��մɷ����Ƃ似�g(sh��)ͨ�^���b��������M(j��n)���g(sh��)�͇���(n��i)������(chu��ng)���аl(f��)�ȴ�ʩ��u�l(f��)չ,����(j��ng)�v�˶���(g��)�l(f��)չ�A�β����γɃɷN�Ʒ۹�ˇ���ɷ��Ʒۺ͝��Ʒ�,��

�ɷ��Ʒ۹�ˇ�nj����Nԭ�Ϸքe������һ�����ȣ�Ȼ�����ĸ����ϰ����䷽������ϼ�(x��)ĥ,����(x��)ĥ���M����������Ҫ������,���˕r(sh��)���ϕ�(hu��)���F��ˮ�˵ı��揈�������»����������l(f��)���F(tu��n)�ۣ��������P���b�����ṩ�����C(j��)е�������������M(j��n)�Џ�(qi��ng)��,������,���Ķ��@���w��������Ƕȸߡ����^��Ҏ(gu��)�t�Č�(sh��)������,���c���Ʒ۹�ˇ���,������й�(ji��)ˮ�p�ܡ�Ͷ�Y��,��ҊЧ������a(ch��n)���̺��εȃ�(y��u)��,����ˣ�������ɷ��Ʒ������T����(y��u)�c(di��n)���ɞ鹤�I(y��)�մ��ИI(y��)�о����c(di��n)֮һ,��

���g(sh��)ԭ��

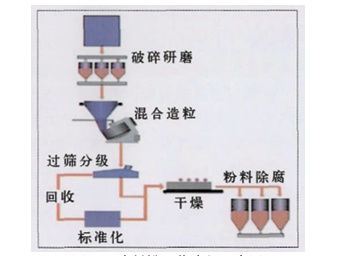

���y(t��ng)�մɝ��Ʒ�һ����á���ĥ,�����F�����M(j��n)�еġ��ɡ�����ɡ�������ˇ�����и��ܺ�,�������,�����ŷŵ����c(di��n)�����ɷ��Ʒۼ��g(sh��)���á��A(y��)����C(j��),����ĥ�C(j��)���ġ��ɡ��ɡ�������ˇ,��ȡ�����������F���h(hu��n)��(ji��)��ֱ�ӹ�(ji��)�s��ˮ70%����,����Ч�������l(f��)ˮ���ĵ����,��ȼ���Լ����a(ch��n)�^�еĶ�����̼����Ⱦ���ŷš�ͬ�r(sh��),�����øɷ��Ʒ۳����b��,��ʹ���a(ch��n)��ˇ�����B�m(x��)��������Ҫ�O(sh��)����ü���ʽ���I(y��)������,���ɾ��_�����մ�ԭ�ϵļӹ�����(sh��),��������ԭ�ϵĹ��o�|(zh��)�����Ķ���(sh��)�F(xi��n)�մ����a(ch��n)�ĸ�Ч��(ji��)��,��

�P(gu��n)�I���g(sh��)

��1���մ�ԭ�����A(y��)��������̎�����g(sh��)ᘌ�ˮ�ֺ����^�ߵ�ԭ��,����ԭ���䷽�е����ϣ�ˮ���_(d��)��25%����,���o��ֱ�Ӱ�����������ĥ�C(j��)ĥ��,�������A(y��)����̎���������ɴ������ˮ�ֺ�����ˮ�ֿɽ���8%����,�����C�˜�(zh��n)�_���������,��

��2����Ч�ĸɷ��������g(sh��)�ڸɷ�����ǰ�ڣ������Ͼ��_�Q��,���������M(j��n)�Ŀ�ˮϵ�y(t��ng),���ڷ�������h(hu��n)��(ji��)���C��ԭ��עˮ����(zh��n)��(w��n)�����{(di��o)�������r(sh��),���������M(j��n)�����Ӽ�(x��)��ϵ�y(t��ng),��ʹ������Ӿ����������A��,�����ӽY(ji��)��(g��u)�܌�(sh��),�����ȼ����{(di��o)�����Ӻ��Σ��ײ���,�����Ӹ�Ч,��

��3���ɷ��Ʒ۹�ˇ�������ܿ��Ƽ��g(sh��)�\(y��n)���пع����ķ��������Ԅ�(d��ng)���O(ji��n)���մ��Ʒ۵ĸ���(g��)����,����(ji��)ʡ����,��������������a(ch��n)Ч�ʣ����͏UƷ��,����(sh��)�F(xi��n)�C�Ϲ�(ji��)�ܽ���,��

�ɷ��Ʒ۹�ˇ������Ʒ۹�ˇ���ɹ�(ji��)�s늺�20%,����(ji��)�s���65%,����(ji��)�sˮ��80%���ڹ�(ji��)ʡ�������YԴ���ܺĵ�ͬ�r(sh��),���@�����ͮa(ch��n)Ʒ�ɱ�,����(j��ng)��(j��)Ч�����@���@���Ƅ�(d��ng)�մ���I(y��)��(sh��)ʩ�ɷ��Ʒ۹�ˇ�ă�(n��i)�ڄ�(d��ng)��,��ͬ�r(sh��),���S���h(hu��n)��Ҫ�����ߣ����I(y��)�մ��ИI(y��)������ܺ���I(y��),����(ji��)�ܿ��ˉ�����(ji��)�ܜp�����ߵ��(q��)ʹ�ɞ�ɷ��Ʒ۹�ˇ���ڵ��Ƅ�(d��ng)��,�����,���ɷ��Ʒ۹�ˇ�ڹ��I(y��)�մ��ИI(y��)���ƏV��(y��ng)�ã�����(sh��)�F(xi��n)���I(y��)�մ��ИI(y��)�ľGɫ����,����(sh��)�F(xi��n)���I(y��)�մ��ИI(y��)�ɳ��m(x��)�l(f��)չ,��������Ҫ�ĬF(xi��n)��(sh��)���x�����ƏV��(y��ng)��ǰ���^��,��

2024��10��29-31�������,������ُ��(hu��)չ����,���ɱ������w���g(sh��)�f(xi��)��(hu��)�c�ص�Ӣ˼չ�[(�Ϻ�)����˾(li��n)�����k��2024���M(j��n)�մɷ��w�Ƃ估��(y��ng)�ü��g(sh��)��ӑ��(hu��)�����㽭�߃ِ�²�������˾��������ڌ������������մɷ��wһ�θɷ��ϳɹ�ˇ���Ĉ�(b��o)��,��

��Դ��

���x�ȣ��մɸɷ��Ʒۼ��g(sh��)���о��c�M(j��n)չ

���ɴ��ȣ��ɷ��Ʒۼ��g(sh��)�ڽ����մ��еđ�(y��ng)��

�������c(di��n)�ƏV�ĵ�̼���g(sh��)Ŀ�

���Ї����w�W(w��ng)������/���ࣩ

ע���DƬ���̘I(y��)��;,�������֙�(qu��n)��֪?ji��ng)h��