�Ї����w�W(w��ng)Ӎ �S�������������늳ز��ϵĴ�Ҏ(gu��)ģ��(y��ng)��,��ʹ�õͳɱ�,����Ч�h(hu��n)���؏ĺ�䇵V������ȡ䇼��g(sh��)����Խ��Խ���У��ĺ�䇵V������ȡ䇿ɴ��䇹���(y��ng)��ȱ�Ć��},����xʯ�����ĸ�Ƿֲ���V���ĺ�䇵V��,��Ҳ��Ŀǰ��Ҫ������ȡ䇵ĵV���YԴ��

��xʯ��䇼��g(sh��)

��xʯ������Ҫ����䇵Vʯԭ��,��Ŀǰ��ˇ�dz�����,�������ڴ�Ҏ(gu��)ģ���a(ch��n)������(j��)��䇲��õĽ��|(zh��)��ͬ,����ȡ��ˇ��Ҫ�֞��ᷨ��ˇ,���A����ˇ���}������ˇ�ߜ��Ȼ���ˇ,��

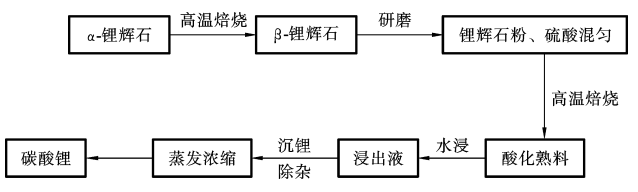

�ᷨ��ˇ

���ᷨ̎����xʯ���������䇘I(y��)��˾���a(ch��n)̼��������õij��칤ˇ,�����w��ˇ·����:��1�������Ħ�-��xʯ��950��1100���±����D(zhu��n)׃?y��u)�?��xʯ,����2��250��300�����c�����ϱ�������3��ˮ��,����4������Һ�м���ʯ�ҷ��к��^��������,�����{(di��o)��(ji��)pH�������ԣ�6.0��6.5������ȥ��Һ�е�Fe��Al,���ټ���ʯ�����ȥ��Mg,�����ͨ�^̼���c��pH=11��13�r(sh��)��ȳ�ȥMg��Ca����5�����l(f��)��s�õ�����䇃���Һ����䇼s20%��,��̼���c����̼���,���������ʼs��90%��

��xʯ���ᷨ��䇹�ˇ

ԓ��ˇ������������,��һ�����Փ������1.5��,���ữ�����^���a(ch��n)������U�⡣䇽������������Ĺ��X�U��,��ͬ�r(sh��)�����к��^�����֮a(ch��n)�������������}�������U��,��ÿ���a(ch��n)1��̼��䇼s�ų�8��10��������U�������y������,������ռ�ô���e����,���h(hu��n)����Ⱦ��(y��n)�أ����,����������óɞ��坍���a(ch��n)����Ҫ�h(hu��n)��(ji��),���ѽ�(j��ng)�����V����ҕ��

�A����ˇ

ʯ��ʯ�������������_�l(f��)�ı��^���͵ĉA����ˇ,����Ҫ���E�飺��1����xʯ�cʯ��ʯ��1:(3.05��3.15)�|(zh��)���ȼ�ˮ�Ƴ��ϝ{,����2��800��900���±�������3��ˮ��,���������x��ȥ�},���X�����,����4�����s���LiOH��Һ��(j��ng)��sͨ��CO2������Na2CO3����̼���,��䇵Ŀ�������70%��80%����xʯ�ֽⷴ��(y��ng)����ʽ��ʾ,�������r(sh��)�����б�횱��C���^���������},�������ɵ��y���X����c�������}����(y��ng)�D(zhu��n)׃?y��u)�LiOH��

ԓ��ˇ�ć�(y��n)��ȱ�c(di��n)�ǽ�Һ��ȵ�,�����l(f��)�ܺĴ�,�������������a(ch��n)1����}�ų��s20���A�����,�������ᷨ��ˇ��2��,����(j��ng)��(j��)Ч���,�������ϱ���̭��

�}������ˇ

ᘌ����Ṥˇ��Ⱦ��(y��n)��,���������X�U���y�������Լ��A����ˇ�A�Ĵ�,���ɱ��ߵȆ��}���}������ˇ���о��ˆT�P(gu��n)ע,�����������}�������о��^��,����Ҫ��ˇ���E�飺��1����xʯ���V�cK2SO4����CaSO4���������920��1100���±�������2��ˮ��,����3����Һ����NaOH����Fe,��Al���s�|(zh��)����4�����l(f��)��s,����5��̼���c����̼���,�����������}�ߜطֽ�V�ķ���(y��ng)����ʽ��ʾ��

��-��xʯ�c�����}�ߜر������D(zhu��n)׃?y��u)�?��xʯ,��ʹ����ɿ����Ե�Li2SO4,��Na2SO4���Բ��ִ���K2SO4�Խ��ͱ����ضȣ���������c(di��n)���������c����������ȫ�����,����t�γɡ���xʯ������Ӱ�䇵��ܳ��������}�����������ᷨ���ж�β��Įa(ch��n)�����A�Ĵ�������,�������坍,��ԇ���ɱ��ͣ��a(ch��n)���Ĺ��X����������,�����˹�ˇ��Ҫ������},�����a(ch��n)�ɱ����^�ߣ���䇮a(ch��n)Ʒ�ױ����Ⱦ,����δ��(sh��)�F(xi��n)���I(y��)��(y��ng)��,��

�ߜ��Ȼ���ˇ

��xʯ�Ȼ�������ͨ���֞�ɷN��ͣ�һ�N���М��Ȼ���,�����ڵ����Ȼ�����c(di��n)�Ĝض���,����䇵Vʯ�c�Ȼ�����ϱ����Ƶú���Ȼ�����Y(ji��)�K���������s�õ���Li��Һ,��һ�N�Ǹߜ��Ȼ���,�����ڸ����Ȼ�����c(di��n)�Ĝض����M(j��n)�б�����ʹ�ú���Ȼ���ɚ�B(t��i)�]�l(f��)���ռ�,��

���ĸ��䇼��g(sh��)

�S������M(f��i)����Ѹ�����L����xʯ�V�����u�ݽ�,����������������V���YԴ����䇵õ����ٰl(f��)չ,�����ĸ�YԴ�S��,��䇺��������^��,���ɞ���䇵ĵڶ���Vʯ�YԴ��

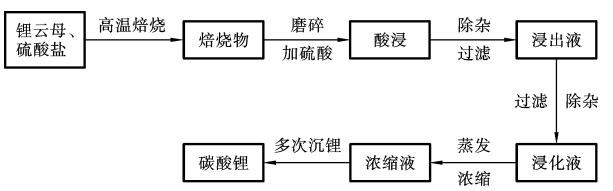

�ᷨ��ˇ

���ᷨҲ�����ĸ��䇵���Ҫ����,������(j��)��̎��������ͬ,���ɷ֞��ữ�������������᳣���A(y��)̎����,���ߜ��A(y��)̎�����Լ����ቺ����,�����ᱺ�������Ȍ����ĸ�͝������ڵ͜�(110��200��)���M(j��n)���ữ�������õ��ữ������s,��ˮ���õ��������Һ,���ữ̎������Լ�������㜺��C��׃?y��u)�������}��

���ᷨ��䇵ă�(y��u)�����ڌ�ԭ���m��(y��ng)�ԏ�(qi��ng),��������ͨ��С,�����ܵ͡�������ˇ���κͷ���(y��ng)�l���غ�,���܉���ȡ���ĸ�н^�ֵ�䇼������Ѓr(ji��)�����Үa(ch��n)���ďU����,�������ӄ�Ҳ�dz����@�����O(sh��)������gҪ���,��������������,�����ĸ�е��X���ܳ���̎����Ҫ���Ĵ����ĉA,�������m(x��)�������s�^�����Ӱ�,���������ɵ�Al(OH)3�z�w��������Һ�е�Li�����Li�ēpʧ,������Li2CO3�a(ch��n)��Ļ�����,���ڽ�(j��ng)��(j��)�ɱ��ϸ�����(y��u)�ݲ���

�A����ˇ

ʯ��ʯ�����������ĸ������о��^��,��2MeAl2Si3O9(F��OH)�����ĸ�ķ���ʽ,��Me����䇡��c,���,��㜡��C,���V�ﱺ����ˮ��,����Һ��䇝�ȵͣ��s4 g��L-1 Li2O�������ĸҺ�w�e����,���s����xʯ����ʯ��ʯ��������䇵�10��15��,����s����䇵����l(f��)�����ܸߡ������ɷ���Ҫ������},�������}��,��ÿ����ˮ������䇸������_(d��)40�����ϣ��ҳɷ֏�(f��)�s,���O�y�õ���(y��ng)��,����ˣ����w������Ⱦ�ஔ(d��ng)��(y��n)��,��ԓ��������20���o(j��)80�����(y��ng)���ڽ�����}�S,���Ĵ��d�䇏S�ȇ���(n��i)��(sh��)�ҹ��S��90�������̭,��

�����}��

���ĸ�����}��������Ŀǰ���^�V��ʹ�õ���䇷���,���������ᱺ�������^�̴�����ͬ����֮ͬ̎���������}�������ı����ضȱ��^��,��ͨ����800~950��֮�g,��

��(d��ng)�ڸߜ����џ��r(sh��)�����ĸ�Y(ji��)��(g��u)��ɢ,�������}�е���x��(K+,��Na+��Ca2+��)�cLi+���Q,��ռȡԭ����Li+λ��,����Li+�ÓQ�������γ�Li2SO4��Һ,��

���ĸ�����}����䇹�ˇ

�����}���ă�(y��u)�c(di��n)�������m���Ը�,���܉�̎����ͬƷλ�����ĸ�Vʯ���c���ᷨ���,�������}�c���ĸ�е��X�l(f��)������(y��ng)���ɿ������X�}�ĸ���С�������m(x��)���W(xu��)���������s����������X��ɵ�䇵ēpʧ�^�,�,�������r(sh��)�g�̡�����ʸ�,��

����ȱ�c(di��n)Ҳ���^���@,����Ҫ���������}���������ض�Ҫ���^���(y��n)��������ɠt��(n��i)�Y(ji��)Ȧ���},����ˇ���̺��ܸ�,�����ɵ��ܽ�ȵ�LiKSO4��(f��)�}����s��䇹�ˇ���Ӱ푣�������C�Դ��ښ�?ji��n)����y������,����Ҫ�������a(ch��n)����HF��SO2/SO3�ȏU���M(j��n)��̎��p�ٌ��h(hu��n)������Ⱦ,����K2SO4���������}�M(j��n)�б����r(sh��)���ɱ��ߣ���Na2SO4���K2SO4���ͳɱ�,�����_(d��)��һ�����r(sh��)���a(ch��n)��������Ӱ푹�ˇ�����\(y��n)��,��

�Ȼ�������

�Ȼ���������Ҫ�nj����ĸ�c���}���Ȼ��c���Ȼ��},���Ȼ��@�ȣ�����һ�������ϱ��M(j��n)�л��,���ٽ�(j��ng)��ĥ̎����һ���w���ߴ��ڸߜ����M(j��n)�б���̎�����ٽ�(j��ng)�������̵õ������Һ,�����m(x��)��(j��ng)�������s,�����x����䇵ȹ�ˇ���̫@�������̼��䇮a(ch��n)Ʒ,��

�Ȼ��������ă�(y��u)�c(di��n)�����䱺���r(sh��)�g��,����ˇ���Σ�䇻����ʸ�,���Ѓr(ji��)����Rb,��Cs��ȡ�ʸߺ͏U�����٣����䲻��֮̎���ڌ��O(sh��)�丯�g��(y��n)��,�����O(sh��)�����Ҫ��ߺͮa(ch��n)���ďU�⌦�h(hu��n)�������Ⱦ���M(j��n)��̎��,��

����

���ĸ������䇣��䷴��(y��ng)��(sh��)�|(zh��)�����ĸ���V���cˮ�����ڸߜ����M(j��n)��Ó������,��Ó�����ĸ�ĵV��Y(ji��)��(g��u)�l(f��)����׃,�����c�V���ؘ�(g��u)�����A�����},�������}��̼���}�ȣ���һ��������Ϻ��ډ���(y��ng)�����M(j��n)�и߉�����,���Ķ��õ�����䇼������Ѓr(ji��)���ٵ�����(y��ng)������Ľ���ĸҺ������ĸҺ�ٽ�(j��ng)�������s,����䇵����̵õ��������}�a(ch��n)Ʒ,���������͵�Ó���������ĸ���^�õ�Li2O�ܳ��ʣ����^�ߵ�Ó��Ҫ����Ҫ���Ĵ���ȼ�ϏĶ���߹�ˇ�ɱ�,����ʹ�о��ˆT�����^��(j��ng)��(j��)��Ó����ˇ,��

�����й�ˇ���̺��Ρ�Li2O�����ʸ�,������r(sh��)�g��,��������ͨ��С��������(y��ng)�O(sh��)�丯�g�̶�С�;C�����úõă�(y��u)�c(di��n),���������轛(j��ng)Ó���������h(hu��n)���Љ���,����(y��ng)���ڸߜظ߉����M(j��n)�Ќ�����(y��ng)�l���^����̣����ڰ�ȫ�[��,�����O(sh��)��Ͳ�����ˇ���^��Ҫ��,��ԓ�����ڵ�ȱ����K���ڹ��I(y��)�ϵ��M(j��n)һ����(y��ng)��,��

�C(j��)��

�C(j��)е��������ͨ�^�C(j��)е�������������ĸ���V�ľ���Y(ji��)��(g��u)���������W(xu��)���|(zh��)�l(f��)����׃���䷴��(y��ng)��(sh��)�|(zh��)�֞�2���A�Σ���һ�A����ͨ�^�C(j��)е����������Ɖ����ĸ�ľ��w�Y(ji��)��(g��u),��ʹ���ĸ�w�������ȜpС,���w����(x��)�����w���ȱ���e����,�����Ҳ��֙C(j��)е���Ծ���ȱ�ݵ���ʽ�D(zhu��n)׃?y��u)龧�w��(n��i)���Ļ��W(xu��)��,��ʹ���ĸ�w��̎�ڸ��ܻ��B(t��i)���ׅ��c���W(xu��)����(y��ng)���ڶ��A��������ĥ�^���аl(f��)���˙C(j��)е�����W(xu��)����(y��ng),�����ӵęC(j��)е��������ĸ�е�Li�a(ch��n)�������,���ڙC(j��)е���c����Ĺ�ͬ�����£�����Li-O�I�Y(ji��)��(g��u)�ķ�(w��n)����,���������ĸ�c����g�Ĺ��෴��(y��ng),����(qi��ng)��Li���Ѓr(ji��)���ٳɷֵĸ�Ч������

�c���y(t��ng)����䇹�ˇ���,���C(j��)е����o��ߜر���,����ͨ�^���ĸ�c�C(j��)е���֮�g�ęC(j��)е�����ʹLi̎�ڸ��ܻ��B(t��i)���O��(j��ng)���������ܳ�������Һ��,�����оGɫ�h(hu��n)��,�������̡�������ʵă�(y��u)�c(di��n),����ԓ���轛(j��ng)�^�L�r(sh��)�g����ĥ,������ĥ�O(sh��)����һ����Ҫ���Ҟ��_(d��)���^�ߵ�������������^��ęC(j��)е������^������������Һ,��

�Y(ji��)�Z

��䇹�ˇ�İl(f��)չ���H���m��(y��ng)��څ���L������M(f��i)����,��߀�ܾ����҇���YԴ�߶���ه�M(j��n)�ڵĆ��}���錍(sh��)�F(xi��n)�坍,����Ч,���C�����õ�����^�̣�ؽ���_�l(f��)��Ч�ɳ��m(x��)�l(f��)չ����䇹�ˇ,����Ҫ�������挦�F(xi��n)�й�ˇ�M(j��n)�и��M(j��n)����1�����ͭh(hu��n)����Ⱦ,��������ˇ���E����2��������ȡЧ��,����3����(sh��)�F(xi��n)�U���Ļ�������,����4����(sh��)�F(xi��n)�����YԴ�C������,��

������Դ��

�Ї����w���I(y��)���Vʯ��䇼��g(sh��)�о��M(j��n)չ

���Ї����w�W(w��ng)������/ƽ����

ע���DƬ���̘I(y��)��;,�������֙�(qu��n)��֪�h����