�Ї����w�W(w��ng)Ӎ

һ,�������X�ИI(y��)�ӑB(t��i)

2024���M�ȗl���^��,���ڳ�M����(zh��n)�c�C�����ϰ��꣬�����X�ИI(y��)�݈��l��,���ڶ�������ɾ�Խ,��

1.�ĿͶ�Y�c�U��

◈���ı��ɽ��O(sh��)�ߘ˜�430��/�굪���X���w���a(ch��n)���Ŀ�M���O(sh��)���{(di��o)ԇ���b�A�Σ����֟��Y(ji��)�t�Ѱ��b���,��

◈⠴ɿƼ������X��ĩ�a(ch��n)�ܼ��N��Ҏ(gu��)ģȫ��ڶ�,�������B+݆���Y�����Y�Y�����ڔU�����a(ch��n)�����a(ch��n)��,��

◈ʏ��ʯ�²����c�_�ݸ�� ^(q��)��ӆ���M�մɷ��w�Ŀ,�����O(sh��)��a(ch��n)2000�������X���a(ch��n)����

2.��ˇ��(chu��ng)���cͻ��

◈����Ҽʯͨ��Ոһ����顰���ܻ����ε����X�����Ƃ䷽���c���á�,���@���������ε����X�ıȱ���e,��������ε����X���錧�����ϵ��������

◈�ձ�������I(y��)���ӹ�˾�ڹ��ʰ댧�w���õĵ����X���巽��,������ֱ��4Ӣ��Ļ���,������ʹ����e��ԭ����80%�U����99%��

��,��IGBT�Ј���,���Ј�Ҏ(gu��)ģ��(w��n)�����L

�݈��l���ı���ӳ���ǵ����X���ܵIJ�������Լ��Ј�����ij��m(x��)���L,�������X����Խ�ğጧ��,����(y��u)���Ľ^�������Լ���ɫ�Ļ��W��(w��n)���ԣ�����Ӳ����I(l��ng)����ռ��(j��)����Ҫ��λ,��ͬ�r�ڰ댧�w����ӷ��b�I(l��ng)��Ҳ��������Ҫ�Ľ�ɫ,��

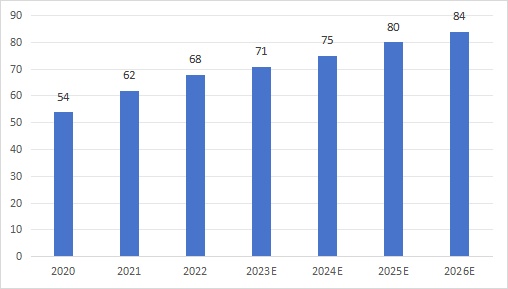

�����Խ^�����p�O���w�ܣ�IGBT������������������������Ǹ��l�����Ӿ�·�Ϳ���ϵ�y(t��ng)�ĺ����_�P(gu��n)Ԫ����,���ڇ���܊��,��܉����ͨ�����캽��,������Դ��܇���I(l��ng)��õ��V������,��IGBT��Ŀǰ�l(f��)չ���Ĺ��ʰ댧�w����֮һ����(j��)���̮a(ch��n)�I(y��)�о�Ժ��(sh��)��(j��)�@ʾ,��2022��ȫ��IGBT���Ј�Ҏ(gu��)ģ�s��68�|��Ԫ,������������Դ��܇,������Դ�����I(y��)���Ƶ��I(l��ng)�������������,���AӋ��2026��ȫ��IGBT�Ј�Ҏ(gu��)ģ���_��84�|��Ԫ,��

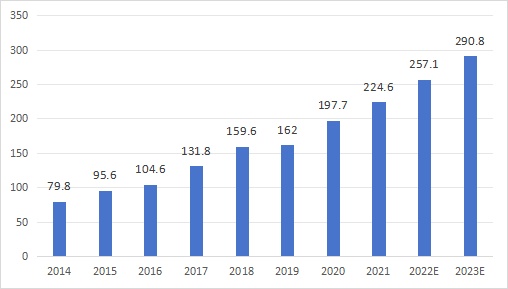

2020-2026��ȫ��IGBT�Ј�Ҏ(gu��)ģ�A�yڅ�݈D����λ���|��Ԫ��

IGBT�����҇�16���ش��g(sh��)ͻ�ƌ���е����c�����Ŀ��������Ј�Ҏ(gu��)ģ���m(x��)���ָ������L�B(t��i)��,������(j��)�Ї��a(ch��n)�I(y��)��Ϣ�о��W(w��ng)�Ĕ�(sh��)��(j��),��2022�꣬�҇�IGBT�Ј�Ҏ(gu��)ģ��224.6�|Ԫ,���AӋ2023����_290.8�|Ԫ,���ƽ�300�|Ԫ��

2014-2023���Ї�IGBT�Ј�Ҏ(gu��)ģ�A�yڅ�݈D����λ���|Ԫ��

��,�������X������IGBT���b���������

�ڹ���IGBTģ�K���b��,������ӷ��b�����Ҫ����ˑ����иߌ����������������ɢ���������⣬߀��횾����c����ƥ��ğ���Ûϵ��(sh��),�����⏊�ȸ�,���|(zh��)���p����ˇ����Ҳ�Ǹ�������ӷ��b�����������P(gu��n)ע�Ć��},��

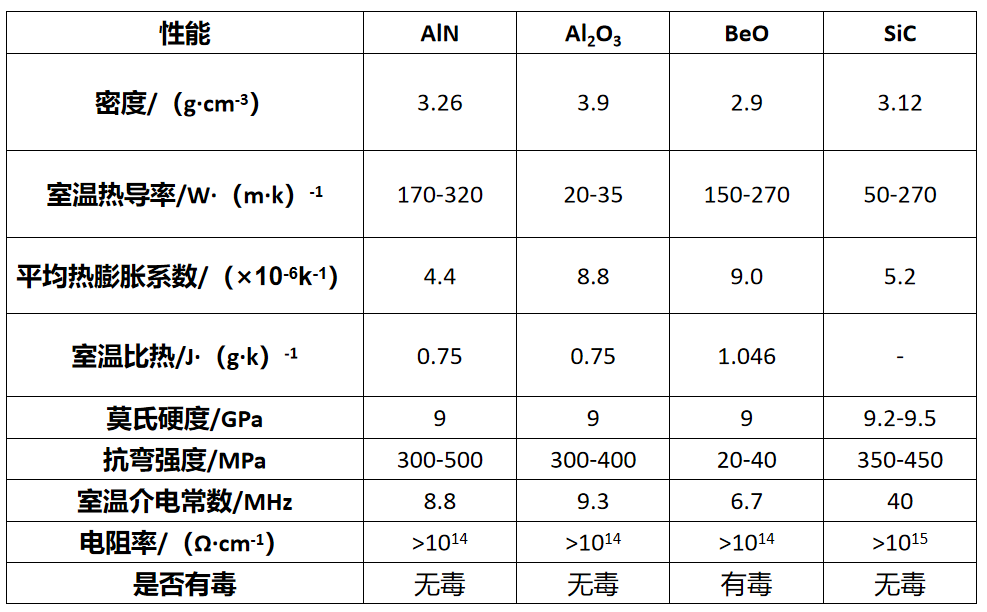

����IGBTģ�K���a(ch��n)���ğ�����Ҫ��ͨ�^���������ȥ��,������IJ��ϲ�ͬ���䌧����Ҳ��ͬ,���ߌ��������ԝM����Ȼ��s��Ҫ��,���絪���X������┻��壬���������^�͵Ļ���,���������X����,���t��횸�����L�ȡ�ɢ��Ƭ�ȏ�����s�ķ�����M���pС��Ƭ�ĺ��,���ԜpСͨ���ϵğ���,���N�մɲ��ϵ��������±���ʾ��

���ϱ��ĎN��Ƭ�����У������X���Ѓ�(y��u)��Ľ^����,�����W��(w��n)���Ժ����W����,���҃r�������Ȼ�������X�մɻ�Ƭ�ğጧ��ƫ��,�����c��ğ���Ûϵ��(sh��)����^��,������߹����ܶȷ��b���ϣ������X�մɻ������һ���ľ�����,�������Ҳ��һ�N���õ���ӷ��b��Ƭ����,��������ˇҲ���^���죬���V�������ڴ���ģ�K,�������ܶ�оƬ�M���������з��b��,���z������,���������һ�N�ж����|(zh��)��

�͌����Զ���,�������X��ƬҪ�h���������X��Ƭ,���ĽY(ji��)��(g��u)�ρ����������X�մɻ�Ƭ�ں����Y(ji��)��(g��u)�O(sh��)Ӌ,�����Ϳ�����,����߿ɿ���,�����Ӳ����ܶȺ�ʹ�����c���bһ�w���ȷ�������Ѓ�(y��u)��,�������X�մɵğ���Ûϵ��(sh��)�c��dz��ӽ������ICоƬ�ʹ�����������ֱ�Ӹ����ڵ����X�մɻ�Ƭ�ό��F(xi��n)����оƬ���b,�����,�������X�����ڹ���IGBTģ�K���b�о��ЏV韵đ���ǰ����

�S������Դ��܇�B�ʵ�����Լ�����L늵İl(f��)չ,������ģ�K�����˵����X�մɻ�����������L,����(j��)ؐ��˹�YӍ�y(t��ng)Ӌ��2023��ȫ���X�մɻ����Ј�Ҏ(gu��)ģ�_��3.2�|Ԫ�����,���AӋ��2029��ȫ���X�մɻ����Ј�Ҏ(gu��)ģ���_��5.24�|Ԫ,����ͺ����L���AӋ��8.56%��

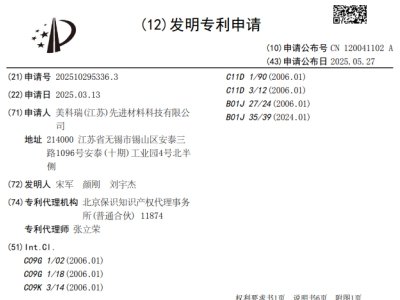

��,���m��IGBT�����X�մɻ����Ƃ乤ˇ

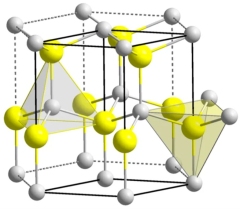

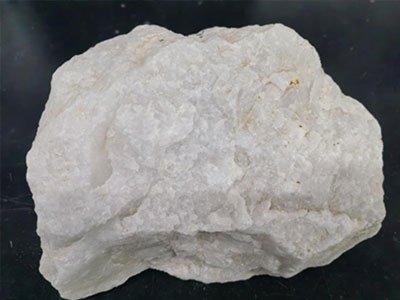

Ŀǰ,��IGBT���b��Ҫ����DBC�մɻ��壬DBC�մɻ����Ƃ��������~�͵����X�մɻ�Ƭ��������Ԫ��,��Ȼ����1065��C�γ�Cu/O������,���M���c�մɻ�Ƭ���~���l(f��)����������CuAlO2��Cu(AlO)�����F(xi��n)�~���c�մ��g�Ĺ����I��,��DBC������پ�·���^��(һ���100��m~600��m),�������d���������ߜ��Ժ�,���ɿ��Ըߵ����c,����ˏV�������ڽ^�����p�O���O��(IGBT)��������(LD)�;۽����(CPV)���������bɢ����,��

AMB�����Ƃ似�g(sh��)��DBC���幤ˇ�ĸ��M,�����û��Ժ��ό��F(xi��n)�~���c�մɻ�Ƭ�g���I�ϣ��Y(ji��)�Ϗ��ȸ�,���ɿ��Ժ�,������AMB�ɱ��^�ߣ����m�Ļ��Ժ����^��,�����,��DBC�����X������Ȼ��IGBT���b�������x��,��

������Դ��

[1]�����ƣ�����IGBTģ�K�еIJ��ϼ��g(sh��),��

[2]�X����,��IGBT�õ����X���~�r��ɿ����о���

[3]������,��IGBTģ�K�в�ͬ���ٻ��������~�����X�մɻ���Ŀɿ����о�,��

[4]�w�|��������ģ�K���մɸ��~�����о��Mչ,��

[5]�Ї����w�W(w��ng),���Ѷ��댧�w