�Ї����w�W(w��ng)Ӎ ˎ���Ƅ�������ˎ,���o�ϼ���ˇ�M�϶��ɵ���K�a(ch��n)Ʒ���o�������бز����ٵ���Ҫ�M��,���S��ˎ���o�����a(ch��n)���g(sh��)��Ѹ�ٰl(f��)չ,�����е������ԡ���ԭ�o�Ϻ����w����,����(y��u)���ĉ�Ƭ�����c�ڸ����õă�(y��u)���o�����ڿڷ����w�Ƅ����_�l(f��)�б�Խ��Խ����P(gu��n)ע,�����й軯���w�S����SMCC����ԓ�o����Ҫ���S��ֱ�Ӊ�Ƭ���g(sh��)�Įa(ch��n)�����аl(f��)��,��

SMCC

SMCC,��ָ���DZ�����e��𤸽���۹��z�����w�S�ء�2016�����ʳƷˎƷ�O(ji��n)���������ְl(f��)���ġ��P(gu��n)(li��n)���uˎ���o������Y��Ҫ�������_��鹲���o��(��̎���o��),����Ҫ����ֱ�Ӊ�Ƭ��ˇ,��

SMCC����ԭ�������еĪ��ؼӹ����ܣ�߀���Ѓ��߹��ۺ�������ԣ����õĿ�������,������Û�ԺͿɉ���,���@Щ����ʹ����ИO��(y��u)��ˎ���o�ϼӹ��ԣ���QһЩ���Ƅ������^��,���o�ϷN����^��,���Ƃ乤ˇ��(f��)�s�����a(ch��n)�ɱ��ߡ�����협�(y��ng)�Բ���Ƅ�����ˇ���},����������������Ƃ�Ʃ����ˎ��ɢƬ,����ǻ����Ƭ�����̈́����С�

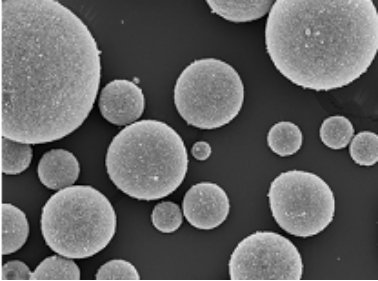

SMCC�ĽY(ji��)��(g��u)�c���|(zh��)

1,��������

�۹��z�Ĵ��ڌ����w�S������������,��Դ���䱾����һ�N����������(d��ng)�����������w�S�ر����ʹ����������,�����ܶ�Ҳ����,���Ķ��x������õ��������ԡ�SMCC�������Եĸ������������a(ch��n),��ݔ�ͺ��b��,�������ֱ�Ӊ�Ƭ�������ϵ�ݔ�͡��b�����ṩ���,������K�p�ٹ�ˇ�IJ�����Ԫ,����(ji��)�s���a(ch��n)�ɱ���

2,��������

SMCC�������ڸ������۹��z����,��ԓ���ӿ�ͨ�^ˮ�������γɹ��鴼�����@�N���F���һ������ˮ�ء�,�����Ծ������������ˮ��,�����ӌ�ˮ�ĵֿ��ԣ��Ķ���ֹ�����ˮ�e�۵���(n��i)���w�S����,���Mһ����ֹSMCC�������x�΄��r�Y(ji��)��(g��u)�l(f��)���������׃��,��Ӱ������ܡ�

3,���ȱ���e

Luukkonen��ͨ�^�������ȷֲ��x�z�y�l(f��)�F(xi��n),���軯ǰ������w�S��ƽ����������һ�£��۹��z�Ĵ��ڻ�����Ӱ��������ķֲ�����С,��SMCC�ıȱ���e�����w�S��������4.47��5.56��,��SMCC�ȱ���e�������������䌦ˎ�������Լ��ɉ��Ե���ߣ�Ҳʹ��ͬ��ƬӲ�����O(sh��)�����艺���pС,�����^��ıȱ���e�c�^С�������x��SMCC���õĿ�������,��

SMCC���Ƃ�

1�����Һ���Ƃ�SMCC

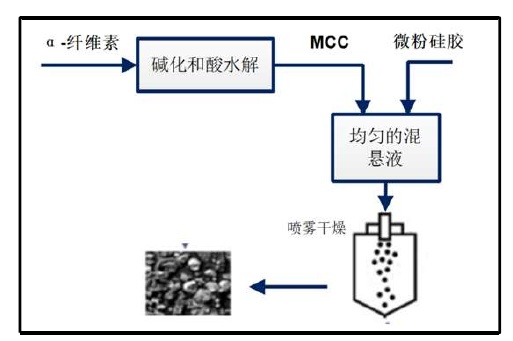

����̘I(y��)����SMCC���Ì����w�S�غ��z�w��������đҝ�Һ��(j��ng)���F����ķ�ʽ���a(ch��n),�����Ƃ���������,��

�ҝ�Һ��ֱ�Ӈ��F�����Ƃ�SMCC�����̺��D

Sherwood�������Ȉ����ͨ�^��ͬ̎�����w�S�غ��z�w����������SMCC�ķ�������ֱ�Ӊ�Ƭ�ṩ�˵�����ˎ���o��,����������Prosolv SMCC®�̘�(bi��o)ע�����ׂ���a(ch��n)Ʒ,������Ո�Č�����Ԕ����B��SMCC�����a(ch��n)��ˇ����(sh��)������,����Ҫ������Ȼ�w�S�أ����w�S��ľ�w�S����Ȼ�w�S��ͨ�^��ˮ��õ��ۺ϶Ȟ�100��375�����w�S��,�����c����1nm��100nm,������e175��350m2/g�����ܶ�20��100g/L���۹��z����Ƃ�ҝ�Һ,�����ͨ�^���ه��F����õ�SMCC��Ŀǰ�ɵ�JRS��J.RETTENMAIER & SÖHNE����˾����(j��)���w�S�ص����������ܶȲ�ͬ,�����a(ch��n)��ͬ���̘�(bi��o)����̖��SMCC,��

�����Ї�Դ�t(y��)ˎ�Ƽ�����˾����ޱ����98.15����99.45�������w�S�غ�0.55����1.85�����۹��z��ԭ�ϣ������w�S���cһ�����۹��zͨ�^���з�ɢ�Ƴɾ��|(zh��)��Һ,�������һ�����۹��z�c�˾��|(zh��)��Һ��Ͼ���,��ͨ�^���F�����Ƃ�SMCC��

����ɽ��ˎ���o�Ϲɷ�����˾������Ȅt�������S���u�����w�S���������҄�,��ͨ�^����C����õ�����ҝ�Һ,������F����^80Ŀ��ӷֺY�Ƶ�SMCC,��

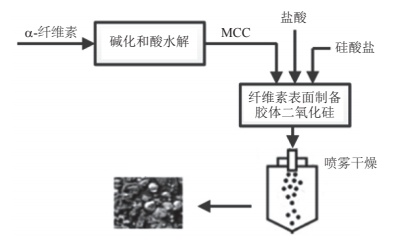

2,��ԭλ���z���Ƃ�SMCC

1996��Staniforth��ͨ�^���̽��@����SMCC�ĽY(ji��)���������軯�^�̕���(d��o)�¹�ij��e,����Ҫ�Զ����������ʽ���w��MCC�ı���,��

���հ������ﻯ����˾�c�Ϸʹ��I(y��)��W(xu��)��ͬ�аl(f��)������MCC����ԭλ�Ƃ���z��ɢ�w,����ͨ�^���F������^�V������Ƃ�SMCC,�����w�Ƃ������ǣ�MCC��(j��ng)�^�����}ˮ��Һ�A̎�������ϡ�}����MCC����ԭλ����(y��ng)���ƶ�������ˮ���z,����ͨ�^ˮϴ��ȥ���a(ch��n)���},���������Ƶ�SMCC���Ƃ�����������ʾ,��

ԭλ���z���Ƃ�SMCC������ʾ��D

�˷N�Ƃ䷽����Q�ˇ���(n��i)������ӻ�҄������ټ��Д���ĸ߳ɱ����},���õ���ȫ�����Ї�ˎ��2015���Ҫ��Įa(ch��n)Ʒ�����Ҿ����^�õ�������(��ֹ��С��40��),�����ԝM�����a(ch��n)�^���������Ե�����,��

�۾�Ȳ������zԭλ���e�������w�S�ر����γ����zSiO2���Ƃ���SMCC,���Y(ji��)������,���S�����܄��Ю������������ӣ�SiO2�����pС�������ֲ����Ӿ���,����(d��ng)�������鹲�܄�,��������������������0.8mg/L�r,������SMCC������ѣ����汻SiO2���������w,���ұȱ���e�����M��SMCC,������SMCC��ԭ��MCC�����w�����ֲ��o���@���������SMCC�ĸ�헷��w�C������ָ��(bi��o)����(y��u)��ԭ��MCC�����a(ch��n)SMCC,���ҽӽ����M��SMCC,��

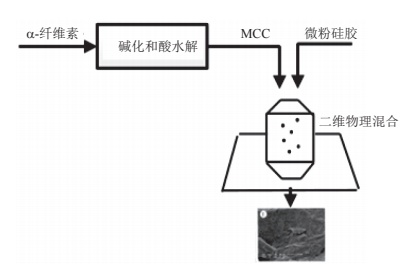

3���A(y��)������w�S���c�۹��z

1974���о��ˆT������A(y��)��ĸ���,��ϣ�����Ԍ�ˎ���o���A(y��)�Ȼ��,���Ƅ��rֱ�����ӣ��Ԝp�ٹ�ˇ����,��Mehra���Բ�ͬ�����A(y��)�Ȼ�����w�S�غ�̼���},���Ƃ��˵�һ���A(y��)���o�ϡ��۹��z�w��С,��������������,�������w�S�t����

�V����ϡጄ������������ԅs�����^��,�����Ҷ������������������w�S�ر���,���γ������SMCC�Įa(ch��n)��A(y��)�칤ˇ�Ļ�����������,��

�A(y��)������w�S���c�۹��z������ʾ��D

�Y(ji��)��

�軯���w�S�ؾ��б����w�S�ظ���(y��u)����������,��ˎ�������Ժͱ������ԣ�����ˎ���Ƅ����a(ch��n)�������τ�,����䄩,���������ͱ��℩����(y��u)���Ƅ�̎��,��Ŀǰ���P(gu��n)SMCC�Ƃ估���ܱ��������P(gu��n)�о��^��,����Ҫ�л��Һ����ԭλ���z��,���A(y��)��Ϸ�,�����Б�(y��ng)���^����ǻ��Һ�����A(y��)��Ϸ���ԭλ���z���Ƃ�SMCC�^���Һ����(f��)�sһЩ,��SMCC���H�ܽ�QһЩ�����Ƅ����y�},�����Ҍ���������Ƅ�Ʒ�|(zh��)�����ͳɱ��аl(f��)�]�O����Ҫ������,���l(f��)չǰ���V�,��

������Դ��

1����־��.��̑B(t��i)�A(y��)̎����ˎ�ù軯�ն����w�S�ص��Ƃ乤ˇ�о�

2,���۾�,����֥��.���zԭλ���e���Ƃ�軯���w�S�ؼ�����w�����о�

3,����־�������P�͵�.�軯���w�S�ص��о��Mչ

4,���n�i,��ꐷ��ǵ�.�軯���w�S�ط��w�������u�r

5�����.�ڷ����w�Ƅ�ˎ���o�ϵ��о��Mչ

���Ї����w�W(w��ng)������/���裩

ע���DƬ���̘I(y��)��;,�������֙�(qu��n)��֪�h��