中國粉體網(wǎng)訊 5G商用牌照的發(fā)放,掀起了一場覆蓋眾多產(chǎn)業(yè)的創(chuàng)新革命,電子產(chǎn)品的集成化、微型化和高功率化成為其主要發(fā)展趨勢,由此散熱問題成為各個(gè)行業(yè)的熱點(diǎn)問題,。電子設(shè)備的熱管理系統(tǒng)比較復(fù)雜,除了需要高導(dǎo)熱、高散熱效率的器件外,,降低電子元件與散熱器之間的接觸熱阻也是需要重點(diǎn)關(guān)注的問題。

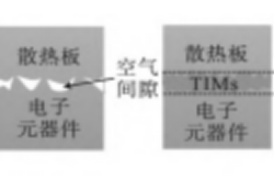

電子元件與散熱器的表面并不是完全光滑的,,二者相互接觸時(shí),,接觸界面存在空氣間隙,實(shí)際的接觸面積大約是散熱器底座的10%,,其余空隙均由空氣填充,。而空氣的熱導(dǎo)率很低,常溫下其導(dǎo)熱系數(shù)僅為0.026W/(m·K),,電子元件與散熱器之間的界面熱阻較大,,因此,空隙的存在降低了散熱效率,,從而降低電子元器件的使用壽命,。

填充前后器件界面接觸(圖源:沈陽理工大學(xué)學(xué)報(bào))

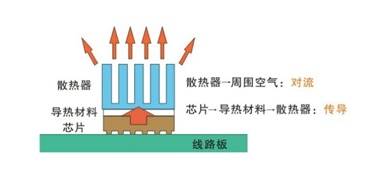

為保證發(fā)熱元件的正常工作,需要在發(fā)熱電子元件和散熱裝置之間填充能夠快速有效傳熱,、降低界面電阻的材料,,這種材料被稱為熱界面材料。熱界面材料應(yīng)該具有較低的厚度,、高熱導(dǎo)率,、低接觸熱阻以及高延展性等特點(diǎn)。

芯片散熱結(jié)構(gòu)及散熱過程示意圖(圖源:佳日豐泰)

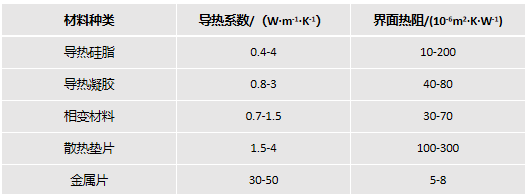

目前市場上的熱界面材料主要有導(dǎo)熱硅脂,、導(dǎo)熱墊片,、導(dǎo)熱膠、導(dǎo)熱凝膠和導(dǎo)熱相變材料等,。隨著電子元件散熱需求逐年升高,,金屬基熱界面材料以優(yōu)異的導(dǎo)熱性能成為備受青睞的散熱材料之一,,主要包括低熔點(diǎn)金屬和金屬基復(fù)合材料。

幾種熱界面材料的傳熱特性

(一)低熔點(diǎn)金屬

低熔點(diǎn)金屬指熔點(diǎn)在300℃以下的金屬及其合金,,主要有鎵,、錫、銦,、鉍等及以其為主要成分的合金,。許多潛在相變材料的共同缺點(diǎn)是導(dǎo)熱系數(shù)低,比如有機(jī)物,,較低的導(dǎo)熱系數(shù)會導(dǎo)致傳熱流體和電子元件表面之間的熱交換不良,。低熔點(diǎn)金屬具有很多優(yōu)點(diǎn),如熱導(dǎo)率高,、物理和化學(xué)性質(zhì)較為穩(wěn)定,、沸點(diǎn)較高、無腐蝕性等,,低熔點(diǎn)金屬還可以實(shí)現(xiàn)固-液相轉(zhuǎn)變,,快速吸收和釋放熱量,在熱管理技術(shù)上優(yōu)勢明顯,。因此,,低熔點(diǎn)金屬被認(rèn)為是具有很大潛力的相變熱界面材料。但是低熔點(diǎn)金屬所具有的過強(qiáng)的流動性也會導(dǎo)致泄漏,,引起短路,。

(二)金屬基復(fù)合材料

金屬基復(fù)合材料是以金屬為基體,與一種或幾種增強(qiáng)相結(jié)合而制成的復(fù)合材料,,增強(qiáng)相材料以無機(jī)非金屬材料為主,,也可以采用金屬絲、顆粒等,,金屬基復(fù)合材料與聚合物基復(fù)合材料,、陶瓷基復(fù)合材料一起構(gòu)成現(xiàn)代復(fù)合材料體系。金屬基復(fù)合材料的剪切強(qiáng)度高,、韌性好,,力學(xué)性能優(yōu)異,同時(shí)還具有導(dǎo)熱,、導(dǎo)電,、耐磨、熱膨脹系數(shù)小,、無污染等優(yōu)點(diǎn),。

采用金屬基復(fù)合材料制備熱界面材料時(shí),加入的高導(dǎo)熱顆粒可以大幅提高材料的熱導(dǎo)率,,改善熱界面材料的性能,。在服役溫度高于基體合金的熔點(diǎn)時(shí),加入增強(qiáng)相可提高材料的黏度,,減小材料的流動性,,有效改善材料流動導(dǎo)致的芯片短路問題。但是,,金屬基復(fù)合材料中增強(qiáng)相與基體的潤濕性仍存在較多問題,如何改善兩者的界面結(jié)合,,進(jìn)一步提升材料的熱導(dǎo)率,、強(qiáng)塑性等性能是發(fā)展新一代熱界面材料的關(guān)鍵。

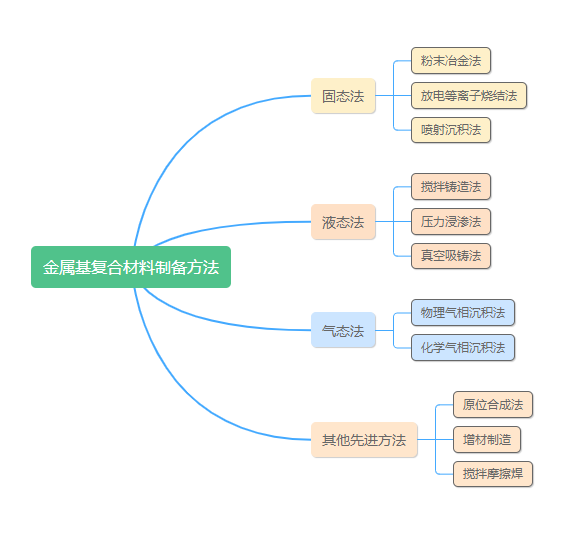

(三)金屬基復(fù)合材料的制備方法

針對金屬基復(fù)合材料的制備方法已經(jīng)形成了多種體系,,包括固相法,、液相法、氣態(tài)法,、原位生成法等,,如下圖所示。

金屬基復(fù)合材料制備方法

與其他金屬基復(fù)合材料相比,,“碳金復(fù)材”比較特殊,,因?yàn)樘疾牧吓c金屬基體的浸潤性較差,若制備方法不當(dāng)?shù)玫降膹?fù)合材料的熱導(dǎo)率反而低于金屬基體本身。國內(nèi)外研制“碳金復(fù)材”時(shí),,多采用壓力浸滲法,,旨在獲得更強(qiáng)的界面結(jié)合強(qiáng)度。壓力浸滲法是指通過施加壓力,突破增強(qiáng)體的表面張力將金屬液體滲透進(jìn)增強(qiáng)體預(yù)制件中,,然后凝固成型的方法,,其具有適用性高、界面強(qiáng)度高和可定制性高的特點(diǎn),增強(qiáng)體的體積分?jǐn)?shù)通�,?梢赃_(dá)到50%-80%。使用該方法,,可以獲得高強(qiáng)度、高導(dǎo)熱、低膨脹等特性的產(chǎn)品,減少甚至無須進(jìn)行后續(xù)的復(fù)雜加工過程,。

參考來源:

[1]劉曉云等,,金屬基熱界面材料研究進(jìn)展

[2]樂軼凡等,高導(dǎo)熱柔性界面材料的控制制備及導(dǎo)熱機(jī)制研究

[3]有機(jī)硅基熱界面材料的研究進(jìn)展

(中國粉體網(wǎng)編輯整理/梧桐)

注:圖片非商業(yè)用途,,存在侵權(quán)請告知?jiǎng)h除,!