中國粉體網(wǎng)訊 “欲上九天攬明月,巡天遙看一星河”,,伴隨著我國航空航天事業(yè)的跨越式發(fā)展,,航空航天器用超大規(guī)模集成電路及電子器件正朝向微型化、集成化,、高頻化,、高可靠性的方向發(fā)展,器件的發(fā)熱量顯著增加,,散熱問題逐漸凸顯,。

一、氮化鋁陶瓷是理想散熱材料

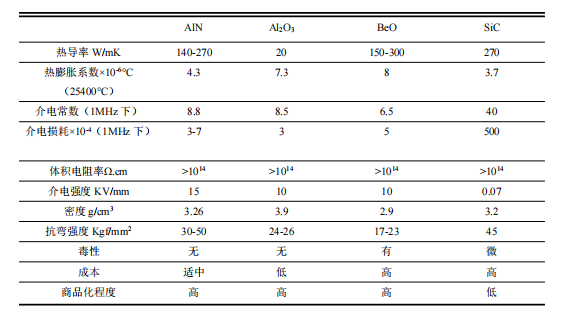

散熱材料是影響器件傳熱性能和可靠性的關(guān)鍵,。因此,,高導(dǎo)熱材料成為集成微型化電子系統(tǒng)的突破口。其中,,電子陶瓷材料成為解決散熱問題的重要材料,。在幾種常用的電子陶瓷材料中,氧化鋁陶瓷導(dǎo)熱率為20W/mK,,導(dǎo)熱性能相對較差,,主要應(yīng)用于中、低功率的電子器件。高純度的氧化鈹陶瓷在室溫下具有優(yōu)異的導(dǎo)熱率,,但具有劇毒,,且制備成本較高。同樣,,碳化硅也因輕微毒性以及較高的制備成本,,應(yīng)用場景受限。氮化鋁陶瓷具有高熱導(dǎo),、低膨脹,、低介電損耗、高電阻,、優(yōu)異的耐熱震性以及良好的力學(xué)性能,,成為新一代具有廣闊發(fā)展前景的散熱材料。

表1 常用電子陶瓷的特性

二,、氮化鋁的研究歷史

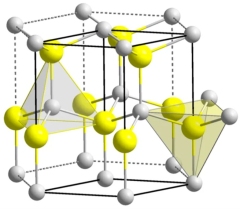

氮化鋁是一種以共價鍵相連的人工合成二元材料,,在自然界中并不存在。氮化鋁是六方晶系,,以鋁原子為中心原子與相鄰的四個氮原子形成的[AlN4]四面體作為基本結(jié)構(gòu)單元,,結(jié)構(gòu)類似于金剛石,。氮化鋁粉體1862年被首次發(fā)現(xiàn),,于1877年被首次合成出來,。由于氮化鋁是共價化合物,,自擴(kuò)散系數(shù)小,,熔點(diǎn)高,,難以燒結(jié),,直到20世紀(jì)50年代,,氮化鋁陶瓷才首次被研制成功,,但存在致密度較低,,力學(xué)性能不佳等問題,主要作為耐火材料應(yīng)用于純鐵,、鋁以及合金的熔煉,。21世紀(jì)以來,隨著研究的深入以及對新型多功能電子陶瓷材料的需求迫切,,氮化鋁陶瓷的制備技術(shù)日趨成熟,,應(yīng)用范圍也不斷擴(kuò)大。

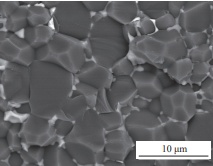

圖1 氮化鋁陶瓷微觀形貌(圖源:粉末冶金技術(shù))

三,、氮化鋁的導(dǎo)熱機(jī)理

高熱導(dǎo)率是氮化鋁的顯著特征,。由于氮化鋁是一種共價化合物,其分子內(nèi)部不存在可以自由移動的電子,,因此其導(dǎo)熱機(jī)理為晶格振動,,即借助晶格波或熱波進(jìn)行熱的傳遞,,這種方式被稱為“聲子傳熱”。

根據(jù)量子力學(xué)原理,,晶格波可以作為一種粒子——聲子的運(yùn)動來處理,。把晶格內(nèi)部的原子看成小球,這些小球之間彼此由共價鍵連接起來,,從而每個原子的振動都要牽動周圍的原子,,使振動以彈性波的形式在晶體中傳播。這種晶格振動產(chǎn)生的能量量子,,即“聲子”,,聲子相互作用使振動傳遞,晶體內(nèi)部溫度高的部分能量大,,溫度低的部分能量小,,能量通過聲子之間互相作用,從高能量向低能量發(fā)生傳遞,,能量的遷移帶動了熱量的傳導(dǎo),。

四、氮化鋁陶瓷在航空航天領(lǐng)域的應(yīng)用

由于氮化鋁陶瓷具有優(yōu)異的高導(dǎo)熱性而被廣泛應(yīng)用于航天電子的各個領(lǐng)域,。如覆銅基板材料,、電子封裝材料、超高溫器件封裝材料,、高功率器件平臺材料,、高頻器件材料,、傳感器薄膜材料,、涂層及功能增強(qiáng)材料等。

1.覆銅基板材料

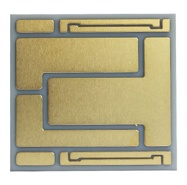

在航天器的設(shè)計中,,電源控制器主要是以表面貼裝方式進(jìn)行組裝,,常用的基板材料為FR-4環(huán)氧玻纖布。然而,,F(xiàn)R-4環(huán)氧玻纖布的線膨脹系數(shù)較高,,與器件的熱膨脹系數(shù)差別較大,焊接后易造成開裂,。而氮化鋁具有良好的熱學(xué)和電學(xué)性能,,逐步成為該類基板設(shè)計的首選材料。先進(jìn)封裝工藝往往以高性能的氮化鋁陶瓷板作為導(dǎo)熱基板,,在氮化鋁上面直接鍵合銅,。氮化鋁覆銅板具有氮化鋁的導(dǎo)熱性能和機(jī)械強(qiáng)度,同時兼具銅的導(dǎo)熱性能和導(dǎo)電性能,,形成了“銅–氮化鋁–銅”的夾層散熱路徑,,在航空領(lǐng)域應(yīng)用潛力很大,。

圖2 氮化鋁覆銅板(圖源:金瑞欣)

2.電子封裝材料

電子元器件正朝著高頻微型、高功率,、高可靠的方向發(fā)展,,熱流密度越來越大,因此,,封裝體要求具有優(yōu)異的導(dǎo)熱性能,。高導(dǎo)熱的氮化鋁本身就是理想的封裝體材料,也可將其作為金屬或者聚合物的增強(qiáng)體制作復(fù)合封裝材料,。一方面,,氮化鋁納米顆粒用作結(jié)構(gòu)材料的彌散增強(qiáng)相,能夠有效改善基體材料的熱學(xué)性能和機(jī)械性能,;另一方面,,氮化鋁的惰性使得金屬基的氮化鋁材料復(fù)合反應(yīng)時間延長,從而可以有效調(diào)控界面,。此外,,氮化鋁填料還可以通過調(diào)控聚合物的導(dǎo)熱率和剛度來降低聚合物的熱膨脹系數(shù)。

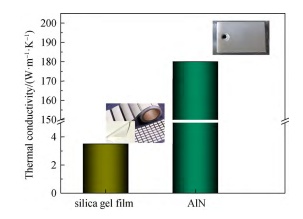

圖3 硅膠片及氮化鋁的導(dǎo)熱系數(shù)(圖源:硅酸鹽學(xué)報)

3.超高溫封裝材料

傳統(tǒng)封裝技術(shù)大多適用于硅基微電子器件,。然而,,一旦面臨150℃以上的高溫環(huán)境,傳統(tǒng)的封裝材料就會失去可靠性,。塑料在500℃時會熔化,、降解和燃燒;合金焊料在500℃時會迅速氧化或熔化,;此外,,熱膨脹系數(shù)差別較大的材料在結(jié)合時會產(chǎn)生較高的熱應(yīng)力,影響結(jié)構(gòu)的強(qiáng)度和穩(wěn)定性,。而氮化鋁的熔點(diǎn)高達(dá)2500℃,,具有良好的耐高溫特性,熱膨脹系數(shù)相對較低,,與硅和碳化硅的熱膨脹系數(shù)相接近,,熱配性較好,能夠提供更好的熱可靠性,。因此,,氮化鋁陶瓷封裝成為超高溫(500℃以上)微電子器件的理想選擇,能有效地滿足航空航天發(fā)動機(jī)控制器和超高溫星表環(huán)境的探測器的應(yīng)用需求,。

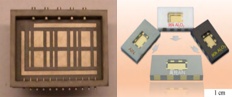

圖4 基于氮化鋁陶瓷封裝的超高溫微電子元器件(圖源:硅酸鹽學(xué)報)

4.高功率器件平臺材料

航天器太陽電池翼在工作時會將幾十千瓦的電功率傳輸至艙體內(nèi)部,,功率傳輸?shù)慕^緣材料需具備電絕緣性能、高熱導(dǎo)性能以及優(yōu)異的機(jī)械性能,。氮化鋁具有大于1×1013Ω·cm的電阻率以及190W/(m·K)以上的熱導(dǎo)率,;同時,,彎曲強(qiáng)度高達(dá)400MPa,模量達(dá)到320GPa,,硬度達(dá)到15GPa以上,,契合了太陽翼電源系統(tǒng)對高導(dǎo)熱、電絕緣和機(jī)械承載的功能結(jié)構(gòu)一體化的材料的需求,。

在無線收發(fā)系統(tǒng)中,,收發(fā)組件的固態(tài)放大電路使用的是輸出功率更高的寬禁帶半導(dǎo)體功率器件,發(fā)熱密度也隨之上升,,因而需要選用高導(dǎo)熱材料將內(nèi)部逐漸累積的熱量傳導(dǎo)至散熱器,,避免組件內(nèi)部溫度過高,進(jìn)而惡化遷移率,,限制晶體管的最大輸出功率,。在高導(dǎo)熱寬禁帶的氮化物半導(dǎo)體材料中,氮化鋁的導(dǎo)熱系數(shù)為320W/(m·K),,高于單晶氮化鎵的230W/(m·K),,更具有傳熱優(yōu)勢。

5.高頻器件材料

高純氧化鋁陶瓷和氧化鈹陶瓷是微波管的傳統(tǒng)材料,,氮化鋁憑借其高熱導(dǎo),、無毒無害成為其有利替代材料,用于微波管的集電極,、夾極和能量傳輸窗口的制作,。微波窗口的主要功能是傳輸高頻能量,其介電損耗必須盡可能小,,氮化鋁的介電損耗低至1×10–4(1MHz下),,當(dāng)熱量過高時,氮化鋁窗口會將器件內(nèi)部振蕩的電磁能量輸出到波導(dǎo)系統(tǒng),,以保證器件的安全性,。此外,,氮化鋁作為器件的結(jié)構(gòu)層具有耐高溫,、高電阻率、高擊穿電壓強(qiáng)度和低介電損耗的優(yōu)勢,,并且可以得到高品質(zhì)因數(shù),、高頻機(jī)電耦合系數(shù),因此,,氮化鋁在諧振器中具有廣闊應(yīng)用前景,,航天器件中如星載加速度計、陀螺儀,、振蕩器,、濾波器均可以選擇氮化鋁諧振器,。

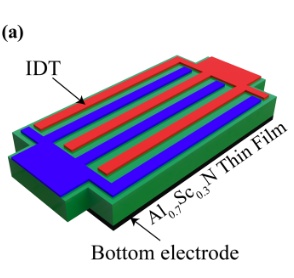

圖6 蘭姆波諧振器(圖源:上海科技大學(xué))

6.薄膜材料

氮化鋁薄膜材料是一種性能良好的壓電材料,,具有良好的C軸取向性,,具有良好的熱穩(wěn)定性和壓電性,能在高溫惡劣環(huán)境下工作,,已在航空用傳感器,、諧振器、微機(jī)電系統(tǒng)中均有應(yīng)用,�,;诘X薄膜的高溫壓力傳感器可以應(yīng)用于航天器的飛行控制中;氮化鋁基MEMS諧振器具有體積小,、高質(zhì)量因數(shù)和高頻率的特點(diǎn),,且與集成電路技術(shù)兼容,能夠?qū)⒍囝l率器件集成在一個芯片上,,被成功地用于航天導(dǎo)航系統(tǒng)和控制系統(tǒng),。

參考來源:

[1]何端鵬,高熱導(dǎo)電絕緣氮化鋁陶瓷在宇航器件中的應(yīng)用

[2]宋志健,,氮化鋁陶瓷的制備及研究進(jìn)展

(中國粉體網(wǎng)編輯整理/梧桐)

注:圖片非商業(yè)用途,,存在侵權(quán)請告知刪除!