�Ї����w�W(w��ng)Ӎ �S����ӮaƷ����������С�ͻ��߶ȼ��ɻ�,��ɢ�ᆖ�}�ѽ��ɞ��Ƽs��Ӽ��g�l(f��)չ����Ҫƿ�i,�������ЛQ��ɢ�ṦЧ�ğ������ϵȌ���ͺϲ��ϸ����ܵ��˂�Խ��Խ����Pע��

Ŀǰ�̘I(y��)����ͺϲ���һ�����ЙC��͌������Ϗͺ϶���,�������ЙC��ğጧ�ʺܵͣ�һ��С��0.5W/m��K,�����Ԍ���ͺϲ��ϵğጧ����Ҫ�Ɍ������ϛQ��,��

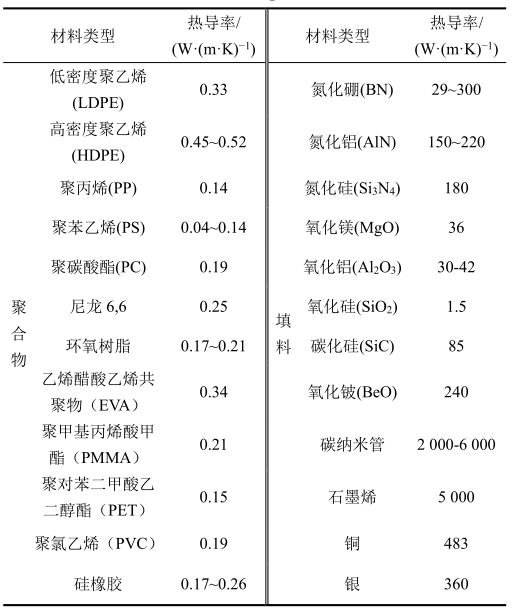

��Ҋ�ľۺ�����w�c�������ϵğጧ��

Ŀǰ�Ј��ϑ�����V������������Al2O3�Ȟ���������������ϣ��������X�ı����ጧ��ֻ��38~42W/m��K,����������,�������y�Ƃ���M��δ��ɢ������Ј�����Č���ͺϲ���,��

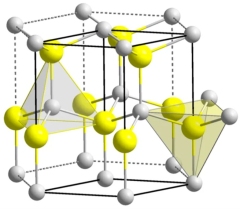

�c֮��ȣ�AlN����Փ�ጧ�ʸ��_320W/m��K,���Ҿ��П���Ûϵ��(sh��)С,���^�����ܺá���늳���(sh��)��,���c����Ûϵ��(sh��)��ƥ��ȃ�(y��u)������,�������AlN���w�����ρ��Ƃ䌧��ͺϲ��Ͻ�����ܵ�������

�Ђ��P�I���}��횽�Q

�mȻ�����X�C�������h��(y��u)�������X,������┺�̼����,�����J���Ǹ��ɶȰ댧�w��Ƭ������������b��������ϣ������Ђ���ӑ��ϲ�ĵط�,�������������տ՚��е�ˮ�l(f��)��ˮ�ⷴ��,��ʹ����������һ�Ӛ������X��Ĥ��������ͨ·�Д����ӵĂ��f�ܵ�Ӱ�,���������������ʹ�ۺ���ճ�ȴ�����,�������ڳ��ͼӹ���

���˿˷��������},����회����������M�б�������Ը��ƶ���֮�g�Ľ���Y�φ��},��Ŀǰ��Ҫ�ЃɷN���o�C�w�������M�и��Եķ�����һ�N�DZ��滯�W������,������С�������|��ż(li��n)���ڟo�C�w�������������,����һ�N�DZ����֦�������Ǿۺ�����w�c�o�C�w��������u���l(f��)����֦����,��

Ŀǰ�ձ�ʹ�õ���ż(li��n)���������,�������������ż(li��n)����������ͱ���̎�턩���c���滯�W���������,�������֦�����и�����`����,�����ܸ���(j��)��ͬ�����������x��M��l���Ć��w�ͽ�֦�����^�̡�

������С���Π������ϵ�Ӱ�

�����X������С���߷��ӏͺϲ��ϵČ������ܵ�Ӱ���Ҫ���F(xi��n)�ڃɂ�����,��һ����,����ߴ����ϵıȱ���eС�������γɵĽ������e��ԽС,�������������ԽС,����Փ�ϫ@�õğጧ��Խ�ߣ���һ����,��С�������ϵĶ����ܶȸ���,���Ķ�����Ч���Ϳ�϶����ߌ�������,��

�@����ì�܆�,�����������Ǵ��˺�߀��С�˺���,���䌍�������X���������^���^С������,��̫���¶����ܶ�С�ҷֲ�������,���ጧ�ʜpС������̫С���½����,�������,����С�������ϸ��ۼ��������wϵճ�ȵ�����,�����¾ۺ����п�϶�Ĵ���,��ʹ�þۺ������W�͟�W���ܵ��½���

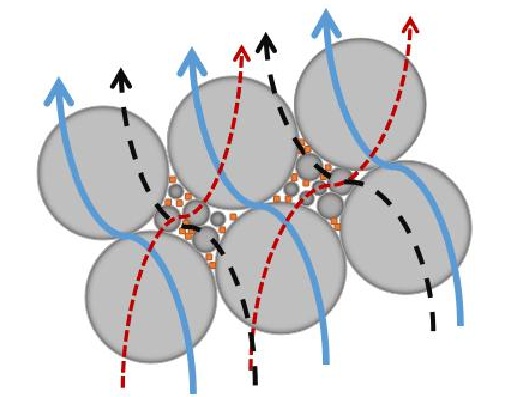

����҂�Ҫ������������С��,�����@���y�_������Ҫ��,�������˂��뵽��һ�����k��������ͬ�����w������ʹ�á��x�ò�ͬ�ߴ���w��������������䵽���w������,�����w��������Ҫ�Č���ͨ·,����С�w����䵽���w���g�Ŀ�϶�����γɸ����S���Č���W(w��ng)�j���Ķ����F(xi��n)�ͺϲ��ό������ܵ����,��

��ͬ�ߴ猧�������w������ʾ��D

�ف��f�f�Π�,�����ϵ��Π��횠�w�S��,��Ƭ��,���������ϵČ���������Ӱ푣��γɌ���ͨ·���y�׳̶��ǣ���횠�w�S�Ƭ����,������������γɵĶѷe�ܶ����,���ڸ����r�����������ȵļ�������,�������ڹ��I(y��)�Б������V��,��

���⣬�ӹ���ˇҲ��Ӱ푵����X�ھۺ��������еđ���Ч��,���@�����ӹ���ˇ��Ӱ������ڻ��w�еķ�ɢ���ֲ���r,�������ڻ��w�еķ�ɢ��B(t��i)��Ӱ푏ͺϲ��ό���ͨ·���γɣ��Ķ�Ӱ푏ͺϲ��ϵČ�������,�����վۺ���ͺϕr�IJ�ͬ�ΑB(t��i),�����Ԍ��ӹ����ͷ����֞���Һ���죬��ĩ���,�����ڻ�����N��ʽ,���䌦����������ߵ�Ч���ʬF(xi��n)�������c����ĩ��ϣ���Һ���죾���ڻ�ϡ�

������Դ��

[1]���µ�.�����X���ۺ���ͺό��������о��Mչ

[2]������.�����X������ͺϲ��ϵ��Ƃ估����

���Ї����w�W(w��ng)������/ɽ����

ע���DƬ���̘I(y��)��;,�������֙��֪�h��