�Ї����w�W(w��ng)Ӎ �c����,����֬�Ȃ��y(t��ng)�Ļ���������,���մɻ����ڌ�(d��o)���ԡ�늽^����,��������,�����W(xu��)���ܺͽ�����ܵȷ�����кܴ�ă�(y��u)�ݣ�����ڬF(xi��n)�����I(y��)������܊���ȸ߿Ƽ��I(l��ng)��đ�(y��ng)����u�ɞ�һ�Nڅ��,��

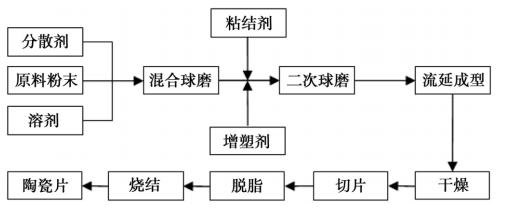

�մɻ���Įa(ch��n)�I(y��)��^�L,����ÿ���h(hu��n)��(ji��)�����P(gu��n)��Ҫ�������@���D���մɻ����Ƃ��ǰ������a(ch��n)��ˇ,���������ӳ���,��Ó֬���Y(ji��)�ȹ�ˇ���g(sh��)�����O�ߣ��������Įa(ch��n)Ʒ��һ��Q��װ壩������ֱ��ʹ��,������Ҫ��(f��)�s�����ĺ��m(x��)̎���������Ե��璁��ͽ��ٻ���,��

�ڒ��ⷽ��,���S����(y��ng)�õ��،����b����������մɻ���������Ҫ�m��(y��ng)����(y��n)���Ĺ����h(hu��n)�����@���մɻ���ı���ֲڶ�,��ƽ���ȵ�����˸��ߵ�Ҫ��,��

���ǣ��մɲ���Ӳ���ձ�ܸ�,��ͬ�r����Դ�,�����a(ch��n)���Ѽy���@���o����ӹ������ܴ����y,�����,�������մɻ������ļӹ�Ҫ����Ӈ�(y��n)��һ�������ĥ������ȥ���������ĸ�����,������ƽ����,�����ͱ���ֲڶȣ���߳ߴ羫�Ⱥͱ����|(zh��)��,���M�㱡�ͻ���Ҫ��,�����⣬��ͬ�մɲ��|(zh��)�����ܺͽY(ji��)��(g��u)���ڲ,���x����m�Ē��⼼�g(sh��)�������°빦����̎��Ч��,��

�մɻ����ИI(y��)������Щ���⼼�g(sh��)��

��Ҋ���մɻ���Ē��⼼�g(sh��)��Ҫ�л��W(xu��)�C(j��)е����,��ĥ��������,��������o��ĥ�������⡢�Ӿ����,��늽⒁���Լ�����׃�����,��

���W(xu��)�C(j��)���

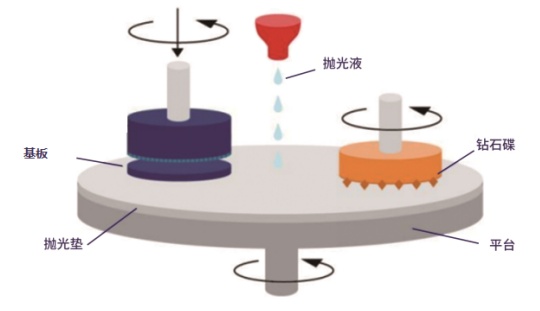

���W(xu��)�C(j��)е����(Chemical Mechanical Polishing, CMP)��1965���״���������Monsanto�������������ګ@ȡ���|(zh��)���IJ�������,��CMP���g(sh��)���Ъ��صĻ��W(xu��)�͙C(j��)е��Y(ji��)�ϵ�Ч��(y��ng),�����ڙC(j��)е����Ļ��A(ch��)�ϣ�����(j��)��Ҫ����ı���,����������(y��ng)�Ļ��W(xu��)ԇ��,���Ķ��_(d��)������(qi��ng)������x���Ԓ����Ч������ CMP �����^����,������Һ�c�������l(f��)�����W(xu��)����(y��ng),��ܛ�������ͬ�rͨ�^�C(j��)е��ĥ����ܛ���ı���ȥ����

���W(xu��)�C(j��)е����ʾ��D

��CMP��ˇ��,��ͨ�^�{(di��o)��(ji��)����Һ�͒��Ⅲ��(sh��),�����Ԍ��F(xi��n)����ȱ�ݺ̈́��ۏĶ��_(d��)���A(y��)�ڵļӹ�Ч����

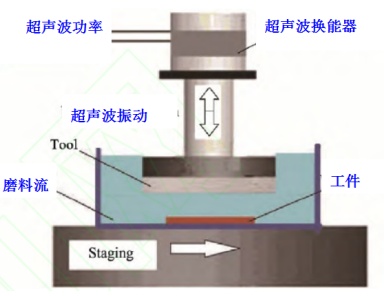

������o��ĥ��������

��������c��ӷ��,�����x���w�ͼ������,�������ں̵ܶĕr�g��(n��i)ጷŴ�������,�����V����(y��ng)����Ӳ���Բ��ϵļӹ���ͨ�^������Ӻ�ĥ�������⼼�g(sh��)��Y(ji��)��,�����ó����ϵ�y(t��ng)�ѳ����������ĥ����,���Y(ji��)�σ��ߵĄ�����ɒ���ӹ���һ�N�µď�(f��)�ϒ��ⷽʽ���������鳬����o��ĥ��������(UVAFP),��

���o��ĥ��������ʾ��D

�Ӿ����

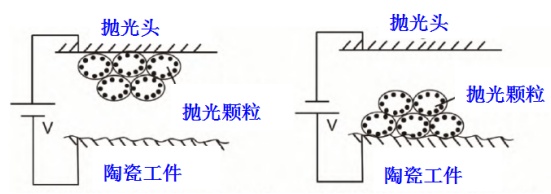

�Ӿ������һ�N�O�ߝ����ķǽ��|�Ē��ⷽ��֮һ,��ԓ���g(sh��)���Î��������늈����Ƅ��ٶȲ�ͬ���_(d��)�����x���D���Ӿ����ԭ��ʾ��D,���D(a)���մɹ����˞�ؓ(f��)�O,�������^�����O�r������������늈������������^�ۼ�,���γ�һ������ĥ����,����(d��ng)�մɹ������D(zhu��n)�r��ĥ���c�����g���l(f��)��Ħ������ײ,���M(j��n)���_(d��)�������Ŀ��,���D(b)���մɹ��������O�������^��ؓ(f��)�O�r,���������ӌ���늈�������������ۼ�,���մɹ����͒����^�����\(y��n)�ӣ��������ӌ���������a(ch��n)���_����ײ,���Ķ��_(d��)��ȥ�����ϵ�Ŀ��,�������@�N���������ӹ����治�a(ch��n)���C(j��)е�ӹ���Ҋ�ēp���������m���ڹ����մɵij����ܼӹ�,��

�Ӿ����ԭ��ʾ��D����a��ĥ�^�����O,��������ؓ(f��)�O����b��ĥ�^��ؓ(f��)�O,�����������O

늽⒁��

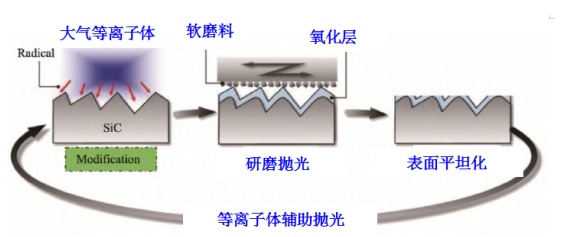

���x���w�o������

���x���w�o������(PAP)���g(sh��)���������ձ������W(xu��)�� Yamamura �� 2010 �����,����һ�N���͉����ĸɷ����⼼�g(sh��)��ԓ���g(sh��)�����W(xu��)���Ժ�����ȥ����Y(ji��)��,��ͨ�^���x���w�����M(j��n)�б������,������ܛĥ�ϵ�Ħ������ȥ�����ϣ������˂��y(t��ng)�C(j��)е�ӹ��ľ���,�����ԫ@��ԭ�Ӽ�ƽ̹����,��������Ɂ�����p�����܉�@��ƽ�����^�õı����|(zh��)��,���ɹ���(y��ng)���ڶ�N�y�ӹ�����,����SiC��AlN���մɲ���,��

PAP ���g(sh��)ԭ��D

����׃����

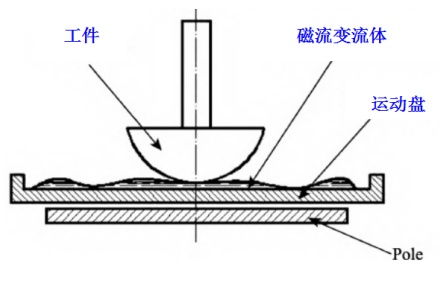

����׃�����ԭ��飺�\(y��n)�ӱP�ڴŘO���Ϸ�,������λ���\(y��n)�ӱP�Ϸ������C�����c�\(y��n)�ӱP֮�g��һ���ľ��x,��ʩ�Ӵň��r����ԓ��϶̎���γɸߏ�(qi��ng)�ȵ��ݶȴň�,���\(y��n)�ӱP��(n��i)�д�������׃Һ�������_ʼ�r,���ŘO�l(f��)����(qi��ng)��ň���ʹ����׃Һ��ţ�D���w׃�����^��� Bingham ���w,�����@���^���У�����׃����Һ�еĴ��Է����������ň��ֲ����γ�朠�Y(ji��)��(g��u),�������е�ĥ�ϕ��������F��朠�Y(ji��)��(g��u)����,���Ķ����Џ�(qi��ng)���������ڹ����\(y��n)���^����,��ͨ�^���w�Ӊ����Ќ��F(xi��n)��������IJ���ȥ��,��

����׃�����ԭ��ʾ��D

��ͬ���|(zh��)���մɻ��咁��

Al2O3�մɻ��咁��

Al2O3�մɻ�����ЙC(j��)е��(qi��ng)�ȸߡ�Ӳ�ȴ�,���ߜ�,�����g�����^�ʸ�,�����W(xu��)��(w��n)���Ժ��͟�_�����ܸ�,���^���Ժ��c���ٸ��������ã���Ŀǰ��Ӽ��g(sh��)�I(l��ng)���оC�������^��,����(y��ng)����V�����մɲ���,��ռ�մɻ��忂����90%��

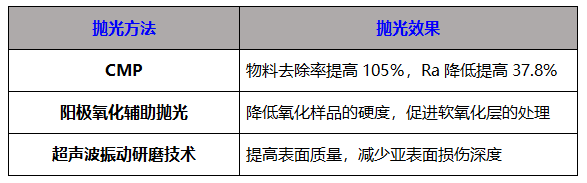

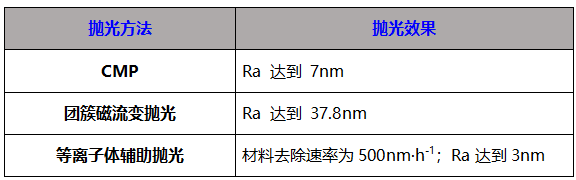

Al2O3�մɻ��峣�Ò��ⷽ��

BeO�մɻ��咁��

BeO�մɻ�����ڸߌ�(d��o)���մɲ���֮һ,������е��ܶ�,���ͽ�늳���(sh��)���߿��ۏ�(qi��ng)��,���߽^������,���ጧ(d��o)�ʸ�(�ጧ(d��o)ϵ��(sh��)���_(d��)310 W��m−1��K−1)�����c�����V������܊��ͨӍ,����늼��g(sh��),���b���b�y����ӌ������I(l��ng)��,������BeO�մɷ��w�Є���,�������w�����ͭh(hu��n)��Σ���^��������������İl(f��)չ,��Ŀǰ,��������ȫ����Ҫ��BeO�մɻ������a(ch��n)�����M�������غ�ͨ�õ���܇��˾���c���b���д���ʹ�� BeO�մɻ���,��

ͨ�^���y(t��ng)�Ē��⼼�g(sh��)ֻ�ܫ@�ñ���ֲڶȼs0.08��m��BeO�մɻ���,����Ҫԭ�����BeO��϶�ʸ�,�������Բ�ڒ����^����,�������������ױ�����,���y�ԝM�う�������µı�Ĥ�·�İl(f��)չҪ�������Ȳ����p����ĥ����C(j��)��BeO�մɻ����M(j��n)�В���,���Ȳ���W0.3�����Ľ���ʯ����Һ���T�F�P�ϴ֒�,�������W0.1�����Ľ���ʯ����Һ�ھ۰����r�ĵױP�Ͼ���������ֲڶ�Ra���_(d��)��0.08��m,��ƽ����ڡ�0.03��m�ԃ�(n��i),���܉�M�㱡Ĥ�·/�������ߌ�(d��o)���մɒ������߿ɿ��ԡ��߾��ȵİl(f��)չ����,�����w����ˮƽ���_(d��)���H���M(j��n)ˮƽ,��

SiC�մɻ��咁��

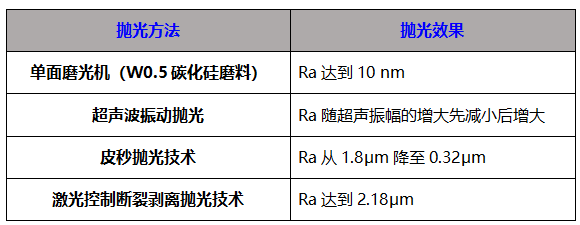

SiC�մɻ�����Ѓ�(y��u)���ğጧ(d��o)�ʺߜ���ĥ�ԡ����W(xu��)��(w��n)���Ժ�,���ܶȵ�,������Ûϵ��(sh��)�ͣ������ڸ�ɢ��,���ߌ�(d��o)��,�����������늉��Լ���Ҫ���l���\(y��n)���Įa(ch��n)Ʒ,����һ�N����Ϣ�a(ch��n)�I(y��)����������о��ЏV����(y��ng)��ǰ�����մɲ���,������һ�N���͵Ĵ�Ӳ���ϣ��ڼӹ��^���г����F(xi��n)�^��ı���ȱ�ݺ͇�(y��n)�صā�����p��,��SiC�մɻ�����Ҫ���ⷽ������,��

SiC�մɻ��峣�Ò��ⷽ��

Si3N4�մɻ��咁��

Si3N4�մɻ���o������늳���(sh��)��,���C(j��)е�ԏ�(qi��ng),�������g�Ըߡ��ߜ�,�����g,���͛_������(qi��ng)������Ûϵ��(sh��)�c�ξ�����ƥ��,������܇�p����,���l(f��)�әC(j��)��܇�� IGBT �Ȯa(ch��n)Ʒ,���Լ���ͨ܉��,�����캽�յ��I(l��ng)��V����(y��ng)�á�Si3N4�մɻ��咁�ⷽ����Ҫ��CMP,��

AlN�մɻ��咁��

AlN�մɻ�������һ�N�ߌ�(d��o)���մɲ���,���ጧ(d��o)�ʿ��_(d��)150W��m−1��K−1��230W��m−1��K−1,����Al2O3�մɵ�8�����ϡ�����AlN�մɻ����cSi,��SiC,��GaAs�Ȱ댧(d��o)�wоƬ���ϟ���Ûϵ��(sh��)ƥ�䣬ɢ�����܃�(y��u)��,�����g���܃�(y��u)��,����늳���(sh��)�ͽ�늓p�ĵ͡��o��,�����ԝM����ͼ����·��ɢ��������һ�N�m�ϽM�b���ͼ����·�ĸ������մɻ���,�������ɞ������ӹ��I(y��)���մɻ���Al2O3,��SiC��BeO�ĘO�Ѳ��ϡ�

����1985��,���ձ���һЩ��I(y��)���ѽ�(j��ng)��AlN�մɻ���Ͷ�a(ch��n)ʹ��,��AlN�մɻ�����Ҫ��(y��ng)���ڸ߶ˮa(ch��n)�I(y��)����ˌ�����ĺ��,���澫��,������ֲڶ��кܸߵ�Ҫ������AlN�մ�Ӳ�ȸ�,�����Դ�,����ˮ�⡢�ӹ��y�ȴ�,�����y(t��ng)�ęC(j��)е�����ʹ������AlN����Ó��,����(y��n)��Ӱ푻���ď�(qi��ng)�Ⱥ����ܣ��y�Ԍ��F(xi��n)AlN����ij��⻬����,��AlN�մɻ�����Ҫ���ⷽ������,��

AlN�մɻ��咁�ⷽ��

�Y(ji��)

�մɻ������鼯���·���~����r�ײ��ϣ�������|(zh��)��ֱ��Ӱ푺��������ʹ�É��������ÿɿ���,�����˝M���������ɻ�,��С�ͻ��߿ɿ��Եİl(f��)չҪ��δ�팦�մɻ�������|(zh��)����Ҫ������l(f��)��(y��n)��,����(y��ng)�õ��մɻ������̎�����g(sh��)Ҳ���R��Խ��Խ��(y��n)��������(zh��n),��

CMP �������մɻ��匍�F(xi��n)ȫ��ƽ̹�����������ⷽ�������� CMP �����^�̵���Ҫ�IJ�,�����璁��Һ�͒���|Ŀǰ��Ҫ߀����ه�M(j��n)��,����Ҫ�ӿ������аl(f��)������

������Դ��

[1]Ҧ�ҙѵ�.�մɻ��咁�⼼�g(sh��)�о��F(xi��n)��

[2]���w��.�����X�մɵij����ܼӹ��о��F(xi��n)���c�l(f��)չڅ��

���Ї����w�W(w��ng)������/ɽ����

ע���DƬ���̘I(y��)��;,�������֙�(qu��n)��֪�h��