�Ї����w�W(w��ng)Ӎ �S����Ӽ��g(sh��)���w�ٰl(f��)չ��������C(j��)�����Ԫ���������ͻ����p�ͻ�,�����ɻ����Լ��߿ɿ��Ժʹ���ݔ���ȷ���l(f��)չ,��Խ��Խ��(f��)�s������������ͷ��b���ϵ�ɢ������˸���Ҫ��,���Դˣ����иߌ�(d��o)�����ܵĵ����X����ɞ���ɢ������I(l��ng)��ġ����Dz��ϡ�,��������Դ��܇�I(l��ng)����������ȡ�������X����,����(y��ng)��ǰ���V韡�

�����X������Դ��܇�еđ�(y��ng)��

IGBT�õ����X�մɻ���

������Դ��܇�����Ļ������˳���,�����ڸ߉�����IGBTģ�K������Ҳ�՝u����,���߉����ʵ�IGBTģ�K���g(sh��)�T���^�ߣ��y���^��,����Ҫ����b����ɢ�����ܺ�,���ɿ��Ըߡ��d��������,���մɸ��~���僞(y��u)���Č�(d��o)������,��ʹ����ɞ��������I(l��ng)����ģ�K���b�в��ɻ�ȱ���P(gu��n)�I���A(ch��)���ϡ�

�մɸ��~����,����Դ�������A

���Al2O3�մɻ����Si3N4�մɻ���,��AlN�մɻ�������@Щ��(y��u)�ݣ�ʹ��AlN�մɻ�������оƬ�ij��d�w�����Ԍ�оƬ�cģ�Kɢ��װ���x�_,���������g��AlN�մɌӿ���Ч���ģ�K�Ľ^���������մɌӽ^���͉�>2.5KV��,�����ҵ����X�մɻ���������õČ�(d��o)���ԣ��ጧ(d��o)�ʿ����_(d��)��170-260W/m��K,���@Щ��(y��u)�������ܶ�ʹ�õ����X���~��ɞ�߉�IGBTģ�K���b�����x,��

���⣬AlN�մɻ�����Ûϵ��(sh��)ͬ�����,��������Ɍ�оƬ�đ�(y��ng)���p��,�������X�մɻ��忹����>20N/mm2�����Ѓ�(y��u)��ęC(j��)е���ܣ����g,�����װl(f��)����׃,���������^���ضȷ�����(n��i)ʹ�ã�����˸߉�IGBTģ�K�Ŀɿ���,��

LED����õ����X

��܇LED����Ĺ����ض��ǘO��ߵ�,������o�����rɢ�ᣬ����(d��o)������˥�p�ӿ�,���@�r��͵ÿ�LEDɢ�����������Ƿ�o����,�������X�մɻ�����иߌ�(d��o)���ʡ���(y��u)���Ľ^���Լ��c�����ƥ��ğ���Û���g(sh��)��һϵ�Ѓ�(y��u)�c,�����ڴ��ʵĴ�����ٺò��^���x����,�����Ҳ�������܇����������X�մɻ�������܇�ϵđ�(y��ng)��߀�кܶ�,������N��������������܇�ĸ��N����ģ�K��,��ǰ�����^��һƬ��á�

��Դ��pixabay

�����ܵĵ����X�մ��P(gu��n)�I���ڷ��w�Ƃ�

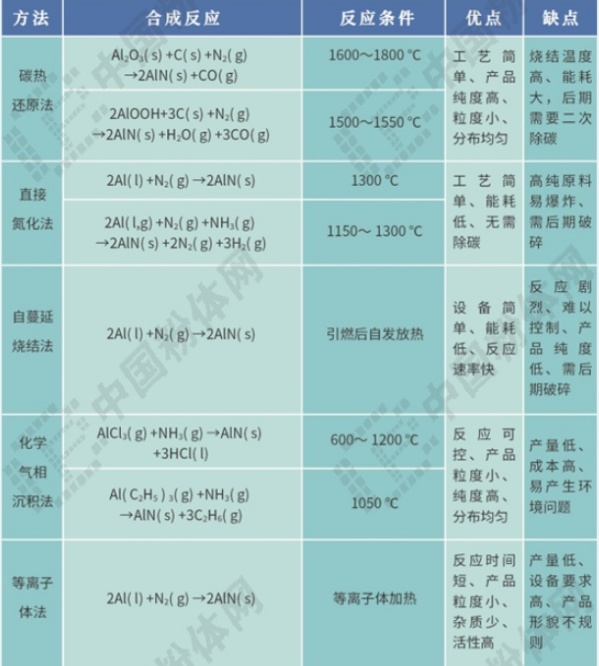

�����X���w�Ƃ似�g(sh��)���Է֞�ֱ�ӵ�����,��̼��߀ԭ��,�������ӷ������x���w��,�����W(xu��)���෨,����Һ��������ĥ����

�����X���w�Ƃ䳣�÷���

����,��̼��߀ԭ����ռ���^,��ռ�ˌ�����ɵı����������ֱ�ӵ������������ӷ�,���քe��26%��12%,���@���N����Ҳ�nj��F(xi��n)�˹��I(y��)����(y��ng)�õķ������@Щ�������g(sh��)��������,���O(sh��)�������^�麆��,���a(ch��n)��Ʒ�ļ���Ҳ�^�ߡ�Ȼ��,���@Щ��ˇ�漰���䷽�Ͳ��E�^���(f��)�s,�����a(ch��n)�ܺ��^�ߣ�ͬ�r����һ���İ�ȫ�L(f��ng)�U,���@Щ���ض��Ƽs�˵����X�ڴ�Ҏ(gu��)ģ�̘I(y��)����(y��ng)�÷���İl(f��)չ,��

����(n��i)�����X���w�Ƃ似�g(sh��)�ڸ�Ʒ�|(zh��)�����c������ȴ��ڲ�࣬�oՓ��Ʒ�|(zh��)߀�Ƿ�(w��n)����,��Ŀǰ�Ј��ϵĵ����X���w��Ҫ���ձ���ɽ��ռȫ��������X���w�Ј����~��75%��,���|���X�I(y��),����Starck�Լ�����DOW���W(xu��)�ȹ���(y��ng)���@Щ�a(ch��n)Ʒ�ļ��ȿ��_(d��)99.9%,�����܉����a(ch��n)���|(zh��)���䷽���w����I(y��)��(sh��)���ϣ�����(n��i)�F(xi��n)�к��٣�Ŀǰ���Ѓɼ���I(y��)�M(j��n)�����䷽���w��(d��o)���A�Σ�,��

����(n��i)AlN�a(ch��n)�I(y��)�l(f��)չѸ��,�����a(ch��n)������g��

�S���댧(d��o)�w������Դ�ИI(y��)�İl(f��)չ���a(ch��n)�I(y��)�猦����������оƬ,����оƬ�ȷ��bɢ���������Ҫ��,���մɻ�����̎�ڏ������X���X��������ȷ���ļ��g(sh��)���M(j��n),���mȻĿǰ����(n��i)��I(y��)�a(ch��n)ֵռ�����^��,�����A(y��)ʾ��δ����a(ch��n)������g��

Ŀǰ,��ȫ���X��������a(ch��n)��Ҫ���ٔ�(sh��)�S�҉Ŕ�,�������ձ������ij��ڇ�����Ҫ���ďS�̰�����ͺ;��ɵ�,�����쵪���X������Ҫ�ߜ�?z��)��Y(ji��)�t,�������@Щ�O(sh��)���횏��ձ��M(j��n)�ڣ�ÿ�_�r����_(d��)600�f,��ֱ��2015��,������(n��i)�Ź������@һ���g(sh��)�y�}�����,������(n��i)ӿ�F(xi��n)��һ���߂��Ҏ(gu��)ģ�����X�������a(ch��n)��������I(y��),���������^��I(y��)�Įa(ch��n)���ѽ�(j��ng)���^50�fƬ/�����ӽ��ձ���͵�ˮƽ,���S����Ʒ�|(zh��)�����X�������a(ch��n)�����IJ������,��������׃�L����ه�M(j��n)�ڸ������մɻ���ľ��档

�����X�մɻ����Ј�Ŀǰ��Ҏ(gu��)ģ�s��10�|Ԫ,����2019����2022��,������(n��i)�����X�մɻ����Ј��ď�(f��)�����L�ʳ��^20%���S�������I(l��ng)��,�����Ҏ(gu��)ģ�����·,��IGBT����ͨӍ,����܇��Ӻ�Ӱ����еȮa(ch��n)�I(y��)��Ѹ�Ͱl(f��)չ,���Լ�����������ʲ�����ߣ������X�đ�(y��ng)�÷������M(j��n)һ���U(ku��)��,������(j��)�ИI(y��)���ҵ��A(y��)�y,��δ�����,�������X�մɻ����Ј����g�����L�ٶȌ�������20%���ϣ��������L����Ӌ��,����2026��,�������X�մɻ����Ј�Ҏ(gu��)ģ�����_(d��)��20�|Ԫ��

�ɴ�,��2023��9��12��,���Ї����w�W(w��ng)���Ϸ��e�k����һ��늄�܇���մɲ��ϼ��g(sh��)��ӑ�������Ϸʹ��I(y��)��W(xu��)���ϿƌW(xu��)�c���̌W(xu��)Ժκ�β�ʿ�������}�顶�����ܵ����X�մ��о�������늄���܇�I(l��ng)��(y��ng)�����Ĉ��,��κ�β�ʿ����Ԕ��(x��)�v�������X���w���Ƃ似�g(sh��)����������Դ��܇�еđ�(y��ng)��,��

������Դ��

�댧(d��o)�w�ھ����մɻ���a(ch��n)�I(y��)Ͷ�Y�C(j��)������

��ˬ�ȣ������X���w�Ƃ����(n��i)�������g(sh��)����

���A���������X�����ӹ���z

���Ї����w�W(w��ng)������/���ࣩ

ע���DƬ���̘I(y��)��;�������֙�(qu��n)��֪�h��