�Ї�(gu��)���w�W(w��ng)Ӎ һ�����ϣ�һ���a(ch��n)�I(y��),������܇���I(y��)�У����Ͼ���һ��,�����ϵĸ���������(hu��)�Ƅ�(d��ng)��܇�ИI(y��)�Ĵ�粽�l(f��)չ,������S����܇�a(ch��n)�I(y��)�IJ���l(f��)չ�Լ��˂���(du��)��܇�h(hu��n)����,����(ji��)����,����ȫ���Լ����m�Ե�Ҫ��Խ��(l��i)Խ�ߣ���܇�ò���Ҳ�ڲ���ذl(f��)��׃��,��

����,����(sh��)ʮ��ǰ����܇������������ɫɫ����F����,������ֻ���ٔ�(sh��)����������ϻ�ľ��,��Ȼ�������܇���I(y��)�ڲ��ϑ�(y��ng)���υs�кܴ���D(zhu��n)׃���X�ĵ��p�|(zh��)�²��ϴ������,�����N�ϳɲ��όӳ����F,�����p������(qi��ng)�IJ������^��(w��n)��,����(sh��)�؞���܇�ġ��F���r(sh��)�������Ͼ�̖(h��o),��

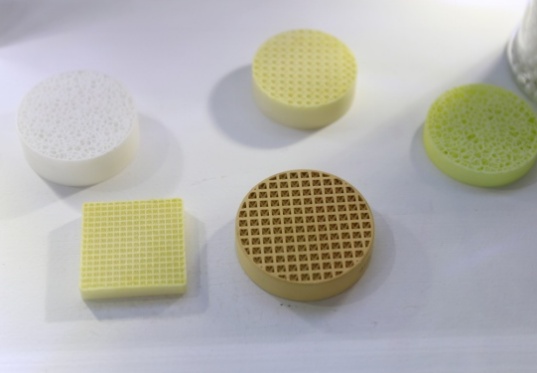

���M(j��n)�մ��c���ٲ��ϡ��߷��Ӳ��ϲ��Q�顰������w���ϡ�,�����Ѓ�(y��u)�������W(xu��),������,����,��늡���������ԣ�����܇�a(ch��n)�I(y��)������Ҫ�đ�(y��ng)��,������������늄�(d��ng)���˳���,����܇��ϵ�y(t��ng)�O(sh��)Ӌ(j��)�l(f��)���˷��츲�ص�׃�������ɼ��㲿��Ҳ��ͬ��׃��,�����M(j��n)�մɵ�һС���п������I(l��ng)��(d��ng)����܇���I(y��)��ǰһ��,�����磬�������մɻ����Ƅ�(d��ng)�˵������댧(d��o)�w������܇,��ͬ�r(sh��)�������մ��S�еđ�(y��ng)��Ҳֱ��ͻ�����;���,�����D(zhu��n)�١�늸��g������,��

���y(t��ng)ȼ��܇�r(sh��)��

�l(f��)��(d��ng)�C(j��)

�մɲ��Ͼ����͟�,����ĥ�����g,�����ܶ�,����(qi��ng)�����Զ�N��(y��u)�c(di��n)�����մɲ��������Ƃ��մɽ^��l(f��)��(d��ng)�C(j��)��,����(hu��)�ܺõط�ֹ��׃�(n��i)�����ܵēpʧ,���մɵ��ܶ��mȻ�](m��i)���X����ô�ͣ�����䓲�Ҫ�Ͳ���,���ܶȸ�����ζ���l(f��)��(d��ng)�C(j��)���Ԝp�p����,���Y(ji��)��ɢ��ϵ�y(t��ng)��(ji��n)�����p�p���������մɰl(f��)��(d��ng)�C(j��)�������������ñȽ��ٰl(f��)��(d��ng)�C(j��)���p��,��������Ҫ���մ��㲿�������N,��

1���l(f��)��(d��ng)�C(j��)��

������߰l(f��)��(d��ng)�C(j��)��Ч��,����(ji��)�s��Դ,���������մɲ��ϵ��͟ᡢ��ĥ,�����g,���ߏ���ģ��(����Ûϵ��(sh��)�������ܶ�,�������Ժõ����c(di��n)�����մɽ^��l(f��)��(d��ng)�C(j��)��,���@�Ӽȿɷ�ֹ���׃�(n��i)���ܓpʧ���ֺ�(ji��n)���˰l(f��)��(d��ng)�C(j��)�Ŀ��w��(g��u)��,�������˰l(f��)��(d��ng)�C(j��)����,��

�DƬ��(l��i)Դ��Pexels

2�������h(hu��n)

�����h(hu��n)�Ƿ�ֹȼ���҃�(n��i)���wй©�����S����b��,�����y(t��ng)�Ļ����h(hu��n)ͨ��ʹ���T�F����|(zh��)��������,�������ڸߜغ������D(zhu��n)�ĭh(hu��n)��,���@Щ�������׳��F(xi��n)ĥ�p��׃�εȆ�(w��n)�}�����,��һЩ��܇�������_(k��i)ʼ���ø������մɲ�����������h(hu��n),�����������ĥ���ߜ����ܡ�

3,���մɚ����

�մɚ�����Էֳ����µ���ʽ����һ�N���������׃�(n��i)����ȫ�����մɲ��ϸ��w,���ձ�С�ɰl(f��)��(d��ng)�C(j��)����һ��(g��)���͵����ӣ��ڶ��N�ǃH���Ƃ������Ȧ�r(sh��)�õ��մɲ���,���������N�nj�����ͬ�մɲ����M(j��n)�Џ�(f��)���Ƃ�,���Ķ���һ��(g��)ȫ�մɸ�����������(l��i)��

4,���մ����C(j��)��(g��u)

�����մɲ��ϵ��ܶȡ��͟����ĥ�����c(di��n),�����մɲ���������T(m��n),�����T(m��n)����ͦ��,�����T(m��n)���ɺ͓u��,�����Ԝp�ٚ��T(m��n)����׃�κ������r(sh��)�ď������������c���(d��ng),�����L(zh��ng)ʹ�É���,��

�մɂ�����

�ڬF(xi��n)����܇�ϣ�����㲿��ƽ����ÿ�v�ߙn܇�㲿���ɱ���ռ��30%�ı���,����܇���������_(d��)������(sh��)�ق�(g��),���������b�ں��A���ߙn܇��?q��)���܇�v�ϵ����M(j��n)������,���F(xi��n)Ҳ�����������,���͙n܇�ϡ�

��(y��ng)������܇���մɂ����������П����մ�,�������մ�,������մɡ������մɺͺ�Ĥ�����մɵ�,��

β��̎������C�մ�

���p̼��������,���҇�(gu��)�ƶ���һϵ�ЙC(j��)��(d��ng)܇��Ⱦ���ŷŷ�Ҏ(gu��)�����Ƙ�(bi��o)��(zh��n)��������,���Ƅ�(d��ng)β��̎�����g(sh��)·����������(j��),���a(ch��n)Ʒ���g(sh��)Ҏ(gu��)����ߡ�2021��7��,�����Qȫ�����(y��n)�ŷŘ�(bi��o)��(zh��n)�ć�(gu��)����(bi��o)��(zh��n)��ʽ��(sh��)ʩ,�����x��(gu��)����(sh��)ʩ�����,���҇�(gu��)��ӡ�l(f��)����ʮ���塱��(ji��)�ܜp�žC�Ϲ��������������Ҫȫ�挍(sh��)ʩ��܇��(gu��)���ŷŘ�(bi��o)��(zh��n)�ͷǵ�·�Ƅ�(d��ng)���͙C(j��)е��(gu��)���ŷŘ�(bi��o)��(zh��n),��������̭��(gu��)���������ŷŘ�(bi��o)��(zh��n)��܇,��

��C�մ��d�w��һ�N���и�Ŀ��(sh��)����ȱ���e,���߿�����(qi��ng)��,���͟���Ûϵ��(sh��)����(y��u)������_�����ܵ��մ��d�w,����������ʯ��̼������|(zh��),���V����(y��ng)����܇��β�����̎���Ĵ��D(zhu��n)��������(du��)��܇�ŷŏU���е��к����w�M(j��n)�д��D(zhu��n)��,���̑B(t��i)�w�����M(j��n)���^(gu��)�V�r��,���M����څ��(y��n)�����ŷŷ�Ҏ(gu��)��

�մ�Ϳ��

Ŀǰ�մ�Ϳ�Ӽ��g(sh��)������܇�������S���I(l��ng)���гɹ���(y��ng)��,���l(f��)�]Խ��(l��i)Խ��Ҫ������,���似�g(sh��)���_(k��i)�l(f��)�����dz��V韵�ǰ��������ᇊͿ�{�Y(ji��)��(g��u)�մ�Ϳ�Ӿ���ʮ�փ�(y��u)���ď�(qi��ng)�g����,����ĥ���g���ܺͿ���������,���ɑ�(y��ng)������܇�ĸ��N�C(j��)е�㲿�����T�����,�������h(hu��n),�������w���y�U,��Һ��֧��,���S�ߡ��N��,��݆,���U���u݆�C(j��)������,��

��������,�����y(t��ng)��܇�ϑ�(y��ng)���طN�մɲ����Ƴɵ�Ԫ��߀�������մɽ^�����Ƴɵ��մɼӟ����������մɸߜظߏ�(qi��ng)���Ƴɵ��D(zhu��n)��,���D(zhu��n)����,���ύ�Q�����l(f��)��Ԫ�����^�͜u݆��늙C(j��)�Լ�ȼ?x��)�u݆�C(j��)�ϵĜu݆�~݆���㲿��,��

����Դ��܇�r(sh��)��

��(d��ng)ǰ,����܇�a(ch��n)�I(y��)�M(j��n)�����һ���Ĵ�׃��r(sh��)�ڣ���܇늄�(d��ng)�����ɞ��µİl(f��)չ������څ��(sh��),��늄�(d��ng)���˳�����܇�ĸ���ϵ�y(t��ng)�O(sh��)Ӌ(j��)���l(f��)���˷��츲�ص�׃��,�����H�l(f��)��(d��ng)�C(j��)׃������@Щ������(j��ng)�vһ��(ch��ng)׃��,�����㲿�����ϼ��O(sh��)Ӌ(j��)�����f����Ҳ��Ѹ��ˢ�������l�a(ch��n)�I(y��)朡�

Ŀǰ��(l��i)��,�����M(j��n)�մɲ��ϑ{���������܃�(y��u)��(sh��)���ڼ��١���܇��,�����S�С��x܇Ƭ,������,����������^������㲿��,������܇�㲿���ĸ�Ч�����ӹ�,�����M(j��n)�մɲ��ϵă�(y��u)��(sh��)������Դ��܇�a(ch��n)�I(y��)�аl(f��)�]������M�¡�

�մɻ���

��늄�(d��ng)��܇��,�����ʷ��b�������{(di��o)����܇�ٶȺ̓�(ch��)��-�D(zhu��n)�Q������ֱ���ϰl(f��)�]���Q��������,�������l�ʵğ�ѭ�h(hu��n)��(du��)��ӷ��b��ɢ������ˇ�(y��n)���Ҫ��ͬ�r(sh��)�����h(hu��n)���ď�(f��)�s�ԺͶ�Ԫ����Ҫ���b���Ͼ����^�õĿ������Ժߏ�(qi��ng)�ȁ�(l��i)��֧������,��

���������,���DƬ��(l��i)Դ�������²�

�����(l��i)�ѽ�(j��ng)��Ҏ(gu��)ģ���a(ch��n)����(y��ng)���^��V�����մɻ�����Ҫ�У�Al2O3,��BeO��SiC,��Si3N4,��AlN�ȡ����е������LJ�(gu��)��(n��i)��J(r��n)��߸ߌ�(d��o)��,���߿ɿ��ԵȾC��������õ��մɻ������,��ͬ�r(sh��)��Si3N4�մɻ���ğ���Ûϵ��(sh��)�c��3���댧(d��o)�w�r��SiC���w�ӽ�,��ʹ���܉��cSiC���w����ƥ���Ը���(w��n)��,���@ʹSi3N4�ɞ��3��SiC�댧(d��o)�w���������ߌ�(d��o)�������ϵ����x��

�մ��S��

늄�(d��ng)���˳���,���S������һ��(g��)С�㲿�����O(sh��)Ӌ(j��)����(y��ng)�Ҳ�ڳ��m(x��)׃��,���I(y��)��(n��i)��ʿ�J(r��n)��늄�(d��ng)��܇�l(f��)չ��(du��)�S���ИI(y��)������(zh��n)��Ҫ�ʬF(xi��n)�����ׂ�(g��)���棺

�����Ǹ��D(zhu��n)�١��F(xi��n)��,������Դ��܇��(du��)늙C(j��)�D(zhu��n)�����Խ��(l��i)Խ�ߵ�Ҫ��,��Ŀǰ���^��Ҋ(ji��n)����20,000-25,000rpm���@��(du��)�S�Ё�(l��i)�f(shu��)�DZ��^���̵�����(zh��n),���@��(g��)����(zh��n)��(l��i)���;����ܺ͘O���D(zhu��n)�ٵ�����,���c��ͬ�r(sh��)���⾀늙C(j��)�ɞ鼼�g(sh��)څ��(sh��),���@�ڹ����ܶ�������ͬ�r(sh��),��Ҳ��(du��)�S�еĝ�(r��n)���Ͱl(f��)�ᶼ����(l��i)���µĿ��(y��n),��

�DƬ��(l��i)Դ���B(y��ng)ؑ�S��

����ǵ����������������(d��ng)��늄�(d��ng)��܇�Ñ��w�(y��n)���õ��P(gu��n)�I,��Ȼ��늙C(j��)�ĸ��D(zhu��n)��څ��(sh��)�o���C(j��)��NVH����(l��i)�˲�С������(zh��n),�����S����NVH���Ƶ��P(gu��n)�I����֮һ��

����,��늸��g��(w��n)�}Ҳ��늙C(j��)�l(f��)չ���^(gu��)������Ӱ�S��,���ڂ��y(t��ng)400V��(q��)ϵ�y(t��ng)��(n��i)������S��늸��g�ѽ�(j��ng)�dz��ձ�,������800V�߉�ϵ�y(t��ng)��,���S��SiC������׃������Ҏ(gu��)ģʹ�ã��߉����_(k��i)�P(gu��n)�l�ʕ�(hu��)�M(j��n)һ���ӄ�늸��g�İl(f��)��,��

߀��һ�c(di��n)��늙C(j��)�p��������(l��i)������(zh��n),�����µ��O(sh��)Ӌ(j��)�У��S�е�ʹ�Ô�(sh��)��Խ��(l��i)Խ��,���O(sh��)Ӌ(j��)Խ��(l��i)Խ�o��,���@��(du��)�S�е��p�������;�������˸���Ҫ��

�մɲ��������ǵ������մ��S��������Ͼ����p����,����Ӳ��,���ߏ�(qi��ng)�ȡ���Ħ��,�����͟���,��늽^���ԃ�(y��u)���Լ������L(zh��ng)�ȃ�(y��u)��(sh��)�����J(r��n)����������܇�S�е���Ѳ���,��

MLCC

Ƭʽ�����մ���ݣ�MLCC�����Q�顰��ӹ��I(y��)���ס�,����ȫ���������ı���(d��ng)���Ԫ��֮һ�����������M(f��i)��Ӷ�Ҫ�õ�MLCCԪ����,��

MLCC�ڂ��y(t��ng)��ȼ��܇��Ҳ�д����đ�(y��ng)��,�� ��Ŀǰ����܇�����Ļ�����늄�(d��ng)��,�����ܻ�,���W(w��ng)(li��n)���������������ɞ��µİl(f��)չ������څ��(sh��),��MLCC���ҵ��˸����̝�(r��n)������,����܇늄�(d��ng)�������ܻ��;W(w��ng)(li��n)���Ĺ���,������ͨ�^(gu��)���N���Ԫ�����M�ɵĹ���ģ�K��(sh��)�F(xi��n)��,������ͨ�õĻ��A(ch��)Ԫ����MLCC��ʹ�Ô�(sh��)�����ı���(d��ng)Ԫ��֮һ,��

��ͬ܇�͌�(du��)MLCC��������

늄�(d��ng)���̶Ȳ�ͬ��܇��,����(du��)MLCC��������Ҳ������ͬ,������һ�v��늄�(d��ng)��܇��ҪMLCC��(sh��)�����_(d��)��18000�w���S����܇���Ļ������IJ�������,��܇Ҏ(gu��)��(j��)MLCC������ʢ,��

̼�Մx܇Ƭ

�x܇���Ͻ�(j��ng)�v�ˏ�ʯ�����ϡ�����ٲ���,����ĩұ����ϵ�̼̼��(f��)�ϲ��Ϻ�̼�Տ�(f��)�ϲ��ϵİl(f��)չ,����ĩұ���x܇���ϴ��ڸߜ�����ճ�Y(ji��)��Ħ��������˥��,���ߜ؏�(qi��ng)���½��@��,�������������ʹ�É����̵�ȱ�c(di��n),����C/C�x܇���ϴ����o�B(t��i)�͝�B(t��i)Ħ��ϵ��(sh��)�ͣ���B(t��i)����(du��)�ɑB(t��i)˥�p�s50%��,�����(k��)�w�e���������ܲ�,�����a(ch��n)�����L(zh��ng)�����a(ch��n)�ɱ��ߵȆ�(w��n)�},���Ƽs�����M(j��n)һ���l(f��)չ����(y��ng)�á�

̼�Տ�(f��)�τx܇������20���o(j��)90����l(f��)չ����(l��i)��һ�N�Ըߏ�(qi��ng)��C�w�S������(qi��ng)�w,���ԟ��C,��SiC�Ȟ���w�Ķ�����(f��)�τx܇���ϣ�����C/C��(f��)�τx܇���ϵĻ��A(ch��)��,��������Ѓ�(y��u)�����������ܵ�SiC�մ�Ӳ�|(zh��)����������w��һ�N�x܇����,����ȱ�����C/C��(f��)�τx܇�����ܶȵ͡��ߜصă�(y��u)�c(di��n),���ֿ˷���C/C�x܇�����oĦ��ϵ��(sh��)�͡���B(t��i)˥�p��,��Ħ���������㼰�h(hu��n)���m��(y��ng)�Բ��ȱ�c(di��n),���ɞ���һ���x܇���ϡ�

��(d��ng)��늳�

1,���մɸ�Ĥ

��x��늳���Ҫ�����O����,��ؓ(f��)�O���ϡ���Ĥ,��늽�Һ�Լ����b���ϵ��岿�ֽM��,����Ĥ����x��늳ز����м��g(sh��)�ډ���ߵIJ��֣���ɱ�ռ�ȃH�������O����,���s��10%~14%,����һЩ�߶�늳��и�Ĥ�ɱ�ռ�������_(d��)��20%��

�ڸߜ���,�����y(t��ng)��Ĥ��(hu��)�տs���ۻ�,���Ķ�������(n��i)����·,����(d��o)�»��(z��i)������ը��ᘌ�(du��)�@�N��r,���˂��ѽ�(j��ng)��ȡ�˶�N������(l��i)��߸�Ĥ�ğ᷀(w��n)����,����PP����PE��Ĥ��Ϳ��һ�ӟo(w��)�C(j��)�մ��w�����J(r��n)��������Ч���(j��ng)��(j��)�ķ���,��Ŀǰ���õ��մɲ��ϰ�����-�����X,����ķʯ��

2,��늘O���Ӳ���

���Խ��(l��i)Խ����մɷ��w��������x��늳����O����,�����磬�ø������X�M(j��n)�б���������䇣�LiCoO2��,���i��䇣�LiMn2O4��,�������F䇣�LiFePO4������Ԫ���ϣ�Li-Ni-Co-Mn-O�������O��������Ч�������O���ϵ�늻��W(xu��)����,��ͬ�r(sh��),��Խ��(l��i)Խ����늳��O(sh��)Ӌ(j��)�����_(k��i)ʼʹ�ü{��(f��)������䆷��w�������O���Ӳ��ϣ����Է�(w��n)��늳�����,������ѭ�h(hu��n)����,��

�մ��ܷ�Ȧ

�ܷ�Ȧ����λ��늳��w��֮�£����ڄ�(d��ng)��늳��w��͘O��֮�g�γ��ܷ⌧(d��o)��B��,���_��늳�?f��)������õ��ܷ���,�����늽�Һ��й¶����늳��?n��i)������(y��ng)����(y��ng)���õ����]�h(hu��n)��,��ͬ�r(sh��)��늳��w�����r(sh��)߀���p�����_��;,�����C늳�(n��i)���M���������\(y��n)�У���늳صĉ����Ͱ�ȫ����(y��ng)��Ҫ����,��

Ŀǰ,�������(sh��)���ϻ����ܷ�Ȧ�ډ�����;�£���(hu��)���F(xi��n)�p��ʧЧ,������(hu��)Ӱ�늳ص�ʹ�É���,���P(gu��n)��һЩ������늳��@Ȼ�_(d��)������Ҫ���@����ҪһЩ�������ϵ������ܷ�Ȧ,���մɲ��Ͼ������õ�����A,�������g���ߜص�����ʹ��ɞ��µ��x��,���F(xi��n)���մ��ܷ�ȦҲ��Խ��(l��i)Խ��đ�(y��ng)���ڄ�(d��ng)���늳��ИI(y��),��

�մ��^���

늿ؼ��g(sh��)�Ǻ�������Դ��(ji��)��늄�(d��ng)��܇�l(f��)չˮƽ����Ҫ��(bi��o)־���߉�ֱ���մ��^�����늿�ϵ�y(t��ng)�ĺ���Ԫ�����߉�ֱ������^���,�����ɽ����c�մɷ�ӵ����ǻ�w��,���մɽ^���ӻ���(d��ng)�B���ڄ�(d��ng)�|�c(di��n)�M���c�Ƅ�(d��ng)�U֮�g��ʹ��(d��ng)�|�c(di��n)���o�|�c(di��n)�o(w��)Փ���ڌ�(d��o)ͨ�ɔ��_(k��i)���κΠ�B(t��i)�¶��c�^����Č�(d��o)��ܗ�F��,���Fо�������(g��u)�ɵĴ�·ϵ�y(t��ng)�������õ�늽^��,���Ķ����C���^������ГQֱ����늉�ؓ(f��)�d�r(sh��)�Ĕ������늻�����܇��ȼ����Ҫԭ��,��ֻ�в��á��o(w��)������ͨ��?j��n)���^����a(ch��n)Ʒ,�����Ǐĸ����Ͻ�Q����ȼ����(w��n)�}��������

Ŀǰ,���ڇ�(gu��)�H�ϸ߉�ֱ���^���ֻ���ձ�����,������(gu��)TE��˾���n��(gu��)֪����˾�������a(ch��n)���a(ch��n)Ʒ�ۃr(ji��)�^��,����(gu��)��(n��i)��I(y��)�ڸ߉��^������аl(f��),�����a(ch��n)�I(l��ng)����̎�����A�Ρ�

�մ��۔���

�۔����nj�(du��)�·�M(j��n)���^(gu��)������o(h��)������,�������r(sh��),���۔����������·�У�ؓ(f��)�d�������(j��ng)�۔���,����(d��ng)�·�l(f��)����·���^(gu��)�d���^(gu��)����ğ�Ч��(y��ng)ʹ���w�ۻ�,���⻯�a(ch��n)�����,����ڮa(ch��n)��늻����۔���ͨ�^(gu��)Ϩ��늻��Д�����·,�����·���o(h��)������,��

��܇���۔����֞�͉��߉��ɲ��֣��߉����o(h��)��Ҫ�m��������Դ��܇,����(y��ng)��늉�һ��� 60VDC-1500VDC,����Ҫ������۔���������Դ��܇�߉��۔�������(du��)����·���o����·�M(j��n)�б��o(h��)���S������Դ܇���M(j��n)����a(b��)�N�r(sh��)��,����(g��)�����M(f��i)�����Ƅ�(d��ng)����Դ܇�ĸ߉�ƽ�_(t��i)�������,��늙C(j��),�����������ȸ߉��I(l��ng)��?q��)��ڰ�ȫ��Ҫ�ɺ�ҕ���۔����ڷ�(w��n)�����Լ��^(gu��)������(y��ng)�еĿ��ٷ�?j��n)�������������Դ܇�������L(zh��ng)�±�������ĸ�������,��

LED܇�����{(l��n)��ʯ�r�ף��������X��

2022��,���������Ј�(ch��ng)���M(f��i)����ή�s��Ӱ푣����y(t��ng) LED �����Ј�(ch��ng)���F(xi��n)���ԣ���܇�� LED �Ј�(ch��ng)������Դ��܇?y��n)��?d��ng)���(sh��)�ϓP(y��ng),��

LED �r�����{(l��n)��ʯ����,���{(l��n)��ʯ�r�ă�(y��u)��(sh��)��Ҫ���F(xi��n)��������(w��n)�����Ƃ似�g(sh��)����,�������տ�Ҋ(ji��n)��,�������^�á��r(ji��)���m�еȷ���,�����Y���@ʾȫ��80%��LED��I(y��)����{(l��n)��ʯ�����r�ײ���,���Ƃ��{(l��n)��ʯ�r��ԭ���Ǹ������X���@�N�����X��Ҫ�߂��^�ߵļ���,����ԭ���е�ˮ�ֺ���Ҫ��dz���,��

���������X

�ڄ�(d��ng)��늳ؽM�b�У��zճ���V����(y��ng)����PACK�ܷ�,���Y(ji��)��(g��u)ճ�ӡ��Y(ji��)��(g��u)��(d��o)��,��늳ع��ȷ��棬�ṩ��ȫ���o(h��),���p�����O(sh��)Ӌ(j��),��������ȹ��ܣ����(d��ng)��늳،�(sh��)�F(xi��n)�־�,����(w��n)��,����Ч����ȫ���\(y��n)�������P(gu��n)�I������,��늿ط���,��IGBTģ�M�c����֮�g�Ą��Խ�����ͿĨ��(d��o)���֬���p�ٟ����,�����(q��)��(d��ng)늙C(j��)��(n��i),���������ڮa(ch��n)�����D(zhu��n)���ԣ�ͨ�����øߌ�(d��o)���z��(du��)�����M(j��n)�����w���,�����������X����һ�N������������������(g��)���������Ҫ��(y��ng)��,��

�Y(ji��)

�����������e���մɲ���,��߀�кܶ��մɷ��w����Ʒ�](m��i)��ֱ����܇,��������܇�㲿�������a(ch��n)�Ѕs�l(f��)�]����Ҫ����,�����磬���늳����O���ϵğ��Y(ji��)�^(gu��)����,���ư�,��ϻ����݁�����մɸG�߱ز�����,�������㲿���������ӹ���Ҫ�մɵ��߁�(l��i)���,����������܇�X�Ͻ�݆�͉��T���У�������,�����ڱ�,�����ۡ���Һ�ܺͳ���U���P(gu��n)�I���������մ���Ʒ,���l(f��)�]���P(gu��n)�I����,��

������(l��i)Դ��

[1]���a��.�մɲ�������܇���I(y��)�еđ�(y��ng)��̽��

[2]�����.�մɲ�������܇�ϵđ�(y��ng)��

[3]����.܇���մɲ��ϵĺ�(ji��n)�����䑪(y��ng)��

[4]�Ї�(gu��)���w�W(w��ng)

���Ї�(gu��)���w�W(w��ng)������/ɽ����

ע���DƬ���̘I(y��)��;�������֙�(qu��n)��֪?ji��ng)h��