中國粉體網(wǎng)訊 近日,,北京航空航天大學(xué)機械學(xué)院袁松梅教授課題組聯(lián)合清華大學(xué),、北京科技大學(xué)、佛山(華南)新材料研究院在高粘度,、高固含量壓電陶瓷3D打印領(lǐng)域取得了新進展,。相關(guān)工作以“Piezoelectric-pneumatic micro-jet printing of high viscous piezoelectric slurry”為題,于近期發(fā)表在《Additive Manufacturing》期刊上,。該研究獲國家自然基金(No.51775304),、廣東省基礎(chǔ)與應(yīng)用基礎(chǔ)研究基金(No.2020A1515110220)等項目資助。機械學(xué)院博士生孫超超為文章第一作者,,機械學(xué)院袁松梅教授和清華大學(xué)材料學(xué)院褚祥誠副研究員為共同通訊作者,,北京航空航天大學(xué)為該論文的第一完成單位。

壓電陶瓷材料在驅(qū)動和傳感領(lǐng)域具有廣泛應(yīng)用,,其技術(shù)進步推動聲學(xué)器件研發(fā)和應(yīng)用的迅速發(fā)展,。隨著各領(lǐng)域?qū)弘娖骷枨蟮牟粩嗌钊牒屯卣梗瑢ζ浣Y(jié)構(gòu)多樣性的要求越來越高,,3D打印技術(shù)逐漸開始發(fā)揮重要作用,。3D打印壓電陶瓷具有制造工藝周期短、成本低,、可以獲得復(fù)雜形狀或微結(jié)構(gòu)等優(yōu)勢,,越來越受到關(guān)注。目前,,增材制造技術(shù)在陶瓷領(lǐng)域的發(fā)展受限于從材料,、工藝、設(shè)備到應(yīng)用端整體方案的解決能力,因此現(xiàn)有DLP,、SLA等增材制造方法對陶瓷漿料固含量,、粘度、粒度,、分散性等均提出較高要求,,局限了陶瓷增材制造技術(shù)的產(chǎn)業(yè)應(yīng)用。本研究主要針對上述難點,,提出一種幾乎適應(yīng)所有電子陶瓷/結(jié)構(gòu)陶瓷/骨材料/生物材料等漿料類/墨水類材質(zhì)的非接觸,、高精度直寫3D打印工藝手段,在壓電材料打印方面取得有效驗證,。

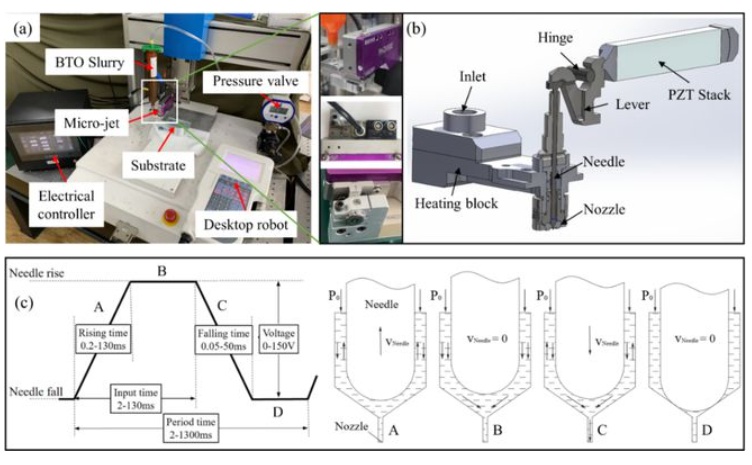

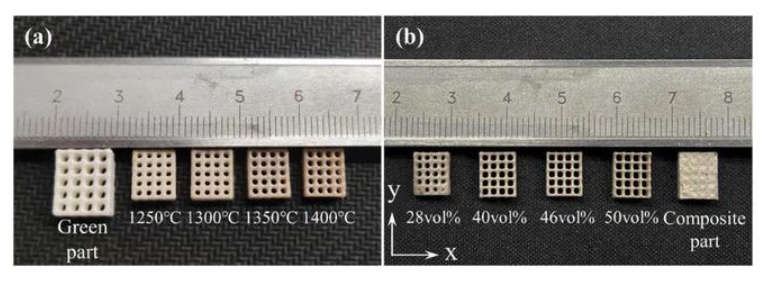

隨著陶瓷顆粒直徑的減小及固含量的增加,,陶瓷漿料的粘度會大幅度增加,進而導(dǎo)致無法打印或打印性能差等一系列問題,。為解決這一問題,,研究團隊提出了壓電-氣動微噴3D打印技術(shù),,通過改善光固化陶瓷漿料,,優(yōu)化打印參數(shù)及燒結(jié)工藝,最終基于0.2mm噴嘴實現(xiàn)了50vol%高固含量陶瓷漿料的打印,�,;谠摷夹g(shù)可以實現(xiàn)從982mPs·s到383,135mPs·s寬粘度范圍的打印(固含量28—50vol%),,燒結(jié)致密度接近于同材質(zhì)干壓成型的樣品,,展現(xiàn)出非常優(yōu)越的打印性能及應(yīng)用便利性,有助于科研人員開展與陶瓷增材制造配方,、工藝等相關(guān)的研究工作,。

PPMJ混合打印系統(tǒng)

不同燒結(jié)溫度、不同固含量陶瓷漿料打印件的成型效果對比

該研究中,,團隊對比了三種典型樹脂及四種常用分散劑的配方,,通過比較每種漿料的流變特性,獲得了每種分散劑針對不同樹脂的分散能力規(guī)律,;提出用電鏡觀測手段實現(xiàn)對分散劑最佳含量的直觀表征方法,,確定了壓電陶瓷漿料配制過程中分散劑的最佳含量,極大降低了陶瓷漿料粘度,。此外,,研究中通過對比PPMJ打印樣件與傳統(tǒng)干壓樣品,發(fā)現(xiàn)該打印技術(shù)所打印件的樣件性能與傳統(tǒng)干壓式相近,,表明PPMJ可以用于壓電陶瓷打�,。煌瑫r通過打印蜂窩狀結(jié)構(gòu)實現(xiàn)了復(fù)合材料的制備。以上工作表明,,該技術(shù)可以廣泛應(yīng)用在壓電驅(qū)動器和傳感器等領(lǐng)域,。

來源:北京航空航天大學(xué)

(中國粉體網(wǎng)編輯整理/空青)

注:圖片非商業(yè)用途,存在侵權(quán)告知刪除