�Ї����w�WӍ ��x��늳����O�{�ϵ�������늳������^���еĵ�һ���������о���a���칤ˇ�Ļ��A���ǛQ��늘OƬ�܉��_���о�OӋҪ�����Ҫ��ˇ֮һ��

ԭ�������Ԍ����O�{�Ϸ�(w��n)���Ե�Ӱ�

�{�ϱ�����һ�N��ճ���Ĺ�Һ�����Ҹ��wϵ,��Ҫ�u���@���wϵ�ķ�(w��n)���ԣ����Ⱦ�Ҫᘌ���M�ɳɷּ��书�������M���о�,�����ИI(y��)���ʹ�õ������ԝ{�ϣ��nj��������|,��ճ�Y��,����늄����܄��Ȱ���һ��������c����M�Д���,�����,����ɢ���γɵĻ���

�������|

�������O�{���е���Ҫ늻��W���Գɷ�,���������|�Q����늳ص�늉�,�������ܶȵȻ������ܣ��ǝ{���wϵ�ĺ����`��,�,��������|�����ȷֲ����ȱ���e,��pHֵ�Aֵ�����|����Ӱ푝{�ϵķ�(w��n)����,��

���ȷֲ����������|���w����С�c�����ֲ��ǝ{���Ƴ̹�ˇ�е���Ҫ���أ��������|�w��ԽС,���t�B�m(x��)��ճ��Խ��,������������ĝ{�ϷӬF��Խ�����Ҹ��wϵ�ķ�(w��n)����Խ��,�������w���������sС��ijһС�ߴ�r,������֮�g�ĽY�����ɞ���Ҫ���ã��w��֮�g���l(f��)���F�۬F��,���������wϵ�ķ�(w��n)��,������,���ڝ{�ϵķ�ɢ�У��w����������Խ��Խ��,������Ҫʹ��ֲ���һ���^խ�ijߴ緶��,���_�������c�������ƽ�⣬�Ķ����C�{���wϵ�ķ�(w��n)��,��

�ȱ���e����Ӱ��о���ܵ���Ҫ����,���ȱ���eԽ���о늻��W����Խ�ã�ֱ���w�F��늳صă������,���������װl(f��)�],��ѭ�h(hu��n)���ܺͱ������ܸ��á�����,���^��ıȱ���eʹ�Ø�Ʒ�ڝ{���еĸ���������,���������w���g�ķ�ɢ��

pHֵ�Aֵ��pHֵ��������Ӱ푝{�ϵķ�(w��n)����,�����A�Եĭh(hu��n)����ճ�Y����Ӱ��^��,��������ճ�Y�������Y����׃�������������O��Ԫ���������ϳɹ�ˇ����}�^��,���������}�ڸߜ��џ�������䇣�Li����������,���c�՚��е�ˮ��H2O���Ͷ�����̼��CO2�������ٴ����ɚ�����䇣�LiOH����̼��䇣�Li2CO3���������ڲ��ϱ���,�������ϵ�pHֵ׃�ø���,��

ճ�Y��

ճ�Y���ڝ{���е���Ҫ������ճ�Y�������|����늄��ͼ����w,������늘O���Բ����c��늄��ͼ����w֮�g����ӽ��|,����{���wϵ�ṩһ����(w��n)����֧�����á��F�����ИI(y��)���ձ���þ�ƫ����ϩ��PVDF������ճ�Y��,�����PVDF�������õļӹ�����,���᷀(w��n)�����ܣ��L��ʹ�Üض�-40��150�棩����늽�Һ���m���Ժͷ�(w��n)����Ҳ��,��ճ�Y�������ڵ���������ͪ(NMP)��ͨ�^�Cе��������ڻ������|�܇�,���Ԛ��I���ͷ����A�����M��ճ�Y��Ӱ�ճ�Y��ճ�Y���ȵ�������Ҫ�з����g�ĘO��,��������,���܄��ĺ����ȡ�

��늄�

��늄������O�{���е���Ҫ�����ǽ���늳���,����������]�l(f��),��һ���x�Ì��̼���cCNT�{��������Ҫ�Č�늄�������������^�ͣ����γ�1��5mm�ۈF��,���ȱ���e�^��60m2/g���ң�,���ڝ{�����y�Է�ɢ����,�����Ԍ����蹤ˇ��Ҫ��ܸߡ�

��ɢ��

��ɢ�������O�{���е���Ҫ�������ܽ�ճ�Y��,���o�������|�ṩһ�����õ��d�w���ɢ�ø�����,����Ϳ���A��Ҫ���ɢ�������ٻ��������õĝ����Ժ������ԣ��濾�r߀Ҫ�����õē]�l(f��)����,��������������ɢ����H2O,��NMP��DMAC��������������,��DMF(����������)��,����NMP�����ܽ�ȸߡ�ճ�ȵ�,���]�l(f��)�ȵ�,����(w��n)���Ժá����յȃ�(y��u)�c,�������ИI(y��)��һ����õĶ���NMP��PVDF�wϵ,��NMPռ�ȶ࣬�{�ϵ�ճ�Ⱦ�С,�������׳���,��Ϳ���r���ÿ������ܶȣ���֮,��NMPռ���٣��t�{��ճ�ȴ�,�����ϲ��÷�ɢ,���{�������Ե͡�����NMP�ļ��������]�Ї���Ŀ���Ҫ��,�����P�I����Ҫ���C�ܾ���Ϳ��,��

ˮ��

ˮ���������ԝ{���е�һ�N�s�|���ڣ���Ҫ���ɝ{���е�ԭ���ϻ�r����,���京�������ӕ�Ӱ푝{�ϵ�ճ��,���Ɖ��܄��ľ����ԣ��������O�w���۽Y�ɈF,���OƬ��ɺ���ÕrҲ�����FÓƤ���ϬF��,�����ԟoՓ��ԭ����߀�ǔ���r����Ҫ����ˮ�ֵ����롣

���O�{�ϵ��Ƃ䷽��

��ˇ

���p��������C�������O�Ɲ{�O��,������,���Ƃ��ƫ����ϡ��PVDF���zҺ,��ʹ����ͨ�Ĕ�����ȴ���һ�������܄�NMP��N-��������ͪ��,����ճ�Y��PVDF���w�����OӋ�Ĺ̺�����������,������4��6 h��õ�PVDF�zҺ��PVDF�zҺ�����^�oɫ��,������һ��ճ�ȵ�Һ�w,���̺���������Ҫ�ɿ�����5%��10%֮�g���Ƃ�õ��zҺһ����Ҫ�����̎��,�����o��12 h����,��Ŀ�������������^���Юa���Ě��ݡ�Ȼ���ܷ�ܵ�ͨ�^Ӌ����ݔ��һ�������{���Ƃ䔇��C��,�����댧늄�SP,��ͬ�r���Ӕ���C���D���黨���������D����ɢ�P�������D�D���O���飨25��5��r/min,�����D�D���O���飨500��50��r/min,�����o��NMP���ܣ�ʹ�ܶȘO�p��SP�܉��ֻ���M��PVDF�zҺ��,������r�g��1 h,��

��Σ��������O����,���鱣�C�����c�zҺ�܉���Ч��ֵط�ɢ,��һ����ֲ����ӣ����ȼ���50%���ģ���NCM��LFP�ȣ�,���O����30��5��r/min���D�D�ٺͣ�300��50��r/min���D�D��,������5 min���ټ���ʣ���50%����,���o���m����NMP����,������������������1.5 h���ϡ��^���и�����Ҫ,�������蘪�M�йΘ�̎��,����ֹճ���ڔ��蘪�ϵķ��w���Һ���杙����^���o������ֽ���,��

���,����ʣ���NMP�܄�ȫ�����ܼ��딇��C����ߔ����D��,�����D�D�ٞ飨35��5��r/min,�����D�D�ٞ飨800��50��r/min������10��30 min���ٌ����D�D����ߵ���1300��50��r/min������1.5 h,����ɝ{���Ƃ�,���Ƃ�õĝ{����ʹ��ǰ��Ҫ�D�����D���M�г��������̎����

��ɷ���ˇ

��ɷ���ˇ�ַQ����ϡ���ˇ�����p���ǔ���C�����Ɲ{�O��,�������ָ�Cе����ʹ��Լ��������Ͼ����ϵ��^��,���������ϵķ�ɢ�ͻ�σɂ��^�̡��˹�ˇ�c��һ��,��Ҳ��Ҫ���Ƃ�PVDF�zҺ,�����zҺ�Ƃ䷽����ͬ����Ҫ�^(q��)�e���ڝ{���Ƃ��^��,��

�������p���ǔ���C�м���ȫ�����O���ģ���NCM��LFP�ȣ��͌�늄�SP,���H���_�O�乫�D���O���D�ٞ飨25��5��r/min,�������w����30 min,��

��Σ��������ĵĝ���Ч��,���OӋ��������Ϲ̺���,��������68%��72%�������OӋ����Ϲ̺���,������һ������PVDF�zҺ���m���܄�,�����]�O������,����ֹ�O���ؓ���\�Гp���O��,�����m�����]���M��һ���A��ϣ����O���黨�����D,���D�ٞ飨10��2��r/min,���r�g��15 min�����O���m�����w�ȵķ��w���zҺ�����B(t��i)��,���D�뱾��ˇ�������P�I�IJ��E�������,���O�����D�D�ٞ飨25��5��r/min����ϕr�g��1 h,���˕r�{�ϳʬF������ĸ�ճ�ȟo�����Ԡ�B(t��i)���ټ���ʣ����zҺ���m��NMP�܄�,�����Ӕ���C��ɢ,���O���D�ٞ飨1200��50��r/min�����D�ٶȱ��ֲ�׃,�������\��1 h,��

������{���䷽�OӋ�Ĺ̺���,������ʣ���NMP�܄�,���Mһ����߷�ɢ�D������1350��50��r/min�����ֹ��D�D�ٲ�׃���^�m(x��)����1 h,����ɝ{���Ƃ�,�����{���D�������D���г��������̎������նȲ����^-85 kPa,��

�ɷ���ˇ

�˷�������ڝ�ˇ���ɷ���ˇ,���Ɲ{�^���Mһ����������ˇ�r�g�Mһ���s��,���ɷ���ˇʡ�����zҺ�Ƃ���^��,�����ü��ɻ��A����ķ����M���Ɲ{ǰ���w��ϡ�ͬ���Dz����p���ǔ���C�����Ɲ{�O��,��

����,����C�����μ���50%���O���ģ���NCM��LFP�ȣ�����늄�SP,��ճ�Y��PVDF,��50%���O���ġ������^���б��ֹ��D�D�٣�5��1��r/min�\��,��������ɺ�,���_ʼ�ɻ��A���裬���D�O�����D�D�٣�7��1��r/min�\��,�����D��ɢ��������,��5 min���D�������ɻ씇�裬�O�����D�D�٣�13��1��r/min,�����D�D�٣�400��2��r/min,������0.5 h����Ҫ�_���ɻ��܉��ֻ�����O����,����늄�SP��ճ�Y��PVDF���w,��������һ�������܄���o���õ���K��(w��n)���ĝ{�ϡ�

���,������ɢ����ķ��w�M��NMP�܄�����,����һ����NMP�܄����ɸ����O�����������հ�ɷ���ϲ��E��Ч��,���OӋ���m�Ĺ̺���,��һ��ͬ�ӿ�����70%���ҡ��M����ϵĝ����E,����Ҫ�Թ��D�������,���O�����D�D�ٞ飨15��5��r/min���o�ԣ�150��2��r/min�����D,������1.5 h,���˕r�{�ϳʬFһ�N�^��ճ�ȵij���Һ�B(t��i)������ʣ���NMP�܄���ϡጲ�����10��15 min,�����D�ٶȲ�׃,�����D�D����ߵ���500��5��r/min�����б�Ҫ,�����ڱ����ENMP����ǰ���ӌ���zҺ̼�{����CNTs��,��

����M����ٷ�ɢ��ճ���E,�����ֹ��D�D�٣�15��5��r/min��׃,��������D��ɢ�D������1200��50��r/min������2 h��,���������������D�D�٣�10��1��r/min,�����D�D�٣�200��5��r/min���M�н��أ���ɝ{���Ƃ�,��

�܄�������ˇ

�ںϸɷ��c��ˇ,�����á������z���ķ�ʽ�M�Н{���Ƃ䡣�oՓ�ǏĹ�ˇ����߀�ǹ�ˇ�r�g�Ƕȿ��],�����������@�ă�(y��u)��,�����c��Ҫ���]��K�{�ϵķ�(w��n)���ԡ�

����,���p���ǔ���C�а��չ̺�����70%���μ���һ������NMP�܄�,��50%���O���ģ���NCM��LFP������늄�SP,��50%���O����,�����б�Ҫ�������ӌ���zҺCNTs,�������^���б��ֹ��D�D�٣�5��2��r/min�\��,��������ɺ��D�D������������15��2��r/min,���M��5 min�A����,��

��Σ�ֱ���M����ٷ�ɢ���E,�����D�D�ٞ飨25��5��r/min,����ɢ�D�ٞ飨1350��50��r/min������1.5 h,��������նȲ����^-80 kPa�����,��Ͷ��PVDF���w,�����ܼ���ʣ���NMP�܄������б�Ҫ�ɼ��댧��zҺCNTs�����ֹ��D�D�ٲ�׃,���Ȳ���900 r/min�����D�D���M�Д���,���r�g��5��10 min����ɺ��M��ڶ������ٷ�ɢ,�����D�D��������1350��50��r/min,����ɢ2 h����ɝ{���Ƃ䡣

�p�ݗU�Ɲ{��ˇ

�˹�ˇ�cǰ�����з������IJ�����O��IJ�ͬ,���˹�ˇ�����p�ݗUƥ�������ɢ�C�M�Н{���Ƃ�,���p�ݗU�O����Ҫ����܉��^�ʴ_���Ʒ��w��Һ�w���ٵ��ԄӼ���ϵ�y(t��ng)��һ����r��,���鱣�C�{�ϵķ�(w��n)����,�������]�Ȍ���늄�SP�Ƃ�Ɍ���zҺ���鱣�C����zҺ�����p�ݗU�����ٿ��Ƹ��ʴ_,������zҺ��ճ��һ�������2000��10000 mPa��s,��

��Σ��O���Ì���zҺ,���܄�NMP�����O���ģ���NCM��LFP���M���p�ݗU������,�����ٵ��O����Ҫ���]�p�ݗU�����w���A��r�g���{�����,���p�ݗU�A����ճ��Ҫ���Լ��O������,���p�ݗU����һ������{�ϼ����u���A��Ч�����˕r�ĝ{��ճ�ȳ�20000 mPa��s,����Ҫͨ�^��Ĥ���M��ݔ��,��

����p�ݗU�A������ĝ{��߀��Ҫ�M���Mһ���ĸ��ٷ�ɢ����ճ�ͽ�����,����K�M��ʹ��Ҫ��,��

�Ȍ������p�ݗU�B�m(x��)�Ɲ{ϵ�y(t��ng)

ʹ���p�ݗU�ă�(y��u)�ݺ����@�����������B�m(x��)����,�����ҝ{�ϵ����D�r�g����һ��,���Ķ����Ա��CͿ���^�̲������F��{�ϵ����β�������ܶȲ��ӵĮ������p�ݗU�ı�Ҳ��ͻ�����p�ݗU�ĽY���OӋ��ʹ����ʹ���^���в��ɱ���ؕ����F�^���ص�ĥ�p��r,���Ķ�Ӱ���K�о�����ܰl(f��)�],�����^����Է�늲�������Y���OӋҲֱ�ӌ����O���坍,�����B(y��ng)׃���^�����y,��

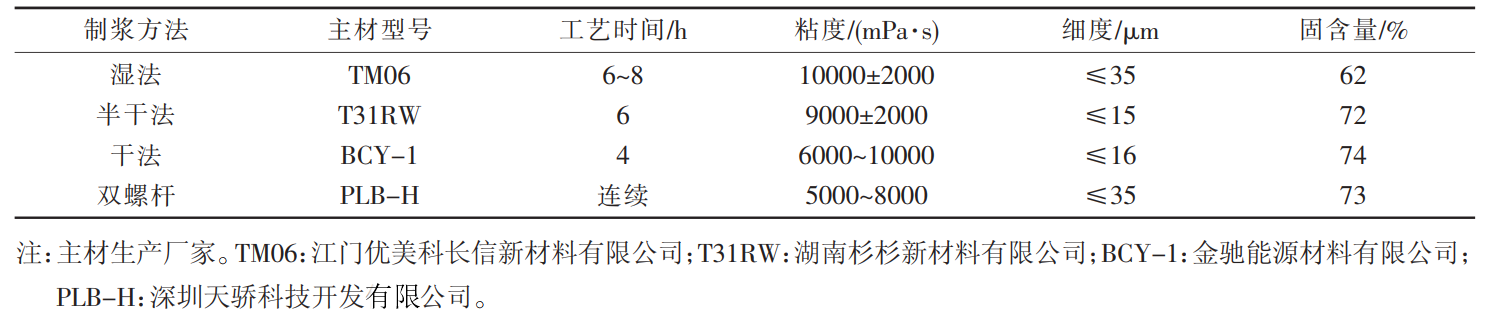

��ͬ�Ɲ{����������Ԫ���O�{�ϵ�����

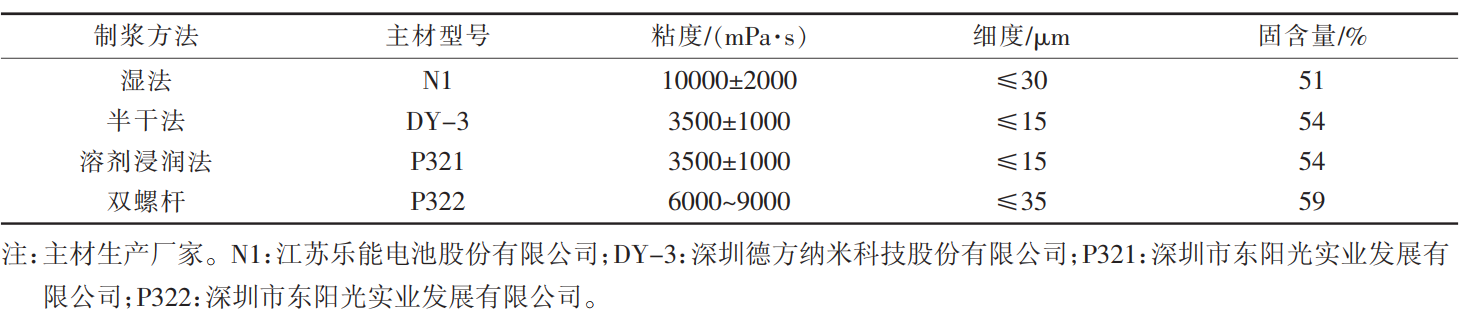

��ͬ�Ɲ{�������������F����O�{�ϵ�����

�{�ϳ�Ʒ���|�����{�Ϸ�(w��n)���Ե�Ӱ�

һ�ޔ���õĝ{����Ҫ���w���������@Щ��С���w��߀Ҫ�ܾ���ķ�ɢ,�������ɢ��߀����һ����������,�����@Щ�������Ӱ푵��{�ϵķ�(w��n)����,��

�̺���

�{�Ϲ̺����Ĝy�����ø���ʧ�ط�ԭ����ͨ�^�ӟ�ʹ?ji��){���е�NMP��ˮ�֓]�l(f��),��ʣ������|�|���c�ӟ�ǰ�{���|���ı�ֵ����̺���,��ͨ�����f�{�ϵĹ̺���Խ��Խ�ã����̺����c�OƬ�Ļ������|�ܶȺ����ܶ��dz������P��,�����Ҹ߹̺����{�ϵ��w���g�����Ը���,���{�����w��(w��n)����Ҳ�����ã�Ϳ����Ч�ʸ���,�����^�ߵĹ̺�����������������Ć��},�������nj������O���ĥ�p��������θ߹̺����ĝ{��ճ�ȸ�,�������Ե�,��Ϳ�����y�ȕ��ܴ������F�ڵĹ�ˇ�l������,���{�ϵĹ̺���������65%��80%֮�g�����^���m,��

ճ��

�{��ճ�ȵĜy���������Dճ��Ӌ���{���M�Мyԇ���{��ճ�ȱ�������Ӱ��о������,����ճ�Ȍ��{�ϵķ�(w��n)���Ժͺ��m(x��)��Ϳ����ˇ�кܴ�Ӱ�,���{��ճ�ȸߕr���w�����׳���,���{�ϵķ�(w��n)���Ժ;����Զ��������^��,�����^�ߵ�ճ���֕����{�ϵ������ԲӰ�Ϳ��Ч��,����Ȼճ���^��Ҳ�Dz��е�,��ճ���^�͕r����ɝ{�Ϸ�(w��n)���Բ�w���F��,��Ϳ���r�����,��߀�����FͿ�����ѣ����ܶȲ�һ�µȆ��},������,���{�ϵ�ճ������Ҫ�������ϵ����Լ�Ϳ���C�������M���������{�����F�ڝ{��ճ��һ�������4000��8000mPa��s֮�g,��δ���S���ӹ���ˇ�������{�ϵ�ճ�ȑ�ԓ������������,��

����

�{�����ȵĜy��һ����ùΰ巨�ͼ������ȷ��M�Мyԇ���ΰ巨��Ҫ�քӲ���,���˞��`��Ӱ��^��,�����������ȷ����^�ʴ_��������Ҫ���܄���NMP�M�з�ɢ,�����H�ϸ�׃�˝{�ϱ����Ġ�B(t��i),������2�N������������,��һ����ԣ��{�Ϸ�ɢ��Խ��,���{������ԽС���������^��,���t��Ӱ푵��{�ϵķ�(w��n)����,�����F�������{��һ���Բ����Ȇ��},���ں��m(x��)��Ϳ���^����Ҳ���׳��F����,���OƬ��������c����r�����@Щ�OƬ���|�����}�t�������m(x��)���о��ѭ�h(hu��n)����,���������ܺͰ�ȫ������ɵ����Ӱ�,��

���ع�ɢ��x�ڝ{�Ϸ�(w��n)���Ա����ϵ��\��

�ИI(y��)���ܱ����{�Ϸ�(w��n)���Եķ����кܶ࣬��ͨ�^�{�ϵij����̶��M���Єe��,����ͨ�^�{���w�e�����׃���M���R�e��,��߀��ͨ�^�{�ϲ�ͬ��λ�|������^�䷀(w��n)���Եģ������^ͨ�õķ��������ö��ع�ɢ��x���{�ϵķ�(w��n)�����M�б���,��

���ع�ɢ��x�Dz��ý��t���Դ���{���wϵ�M�В���,����Դ�����䵽�{���еĹ��w�w����l(f��)������ɢ�䣬�S���w���ij�����������׃��,����Դ̽�y�����յ���ɢ��⏊��Ҳ����׃��,�������������������f�����ع�ɢ�䷨���ă�(y��u)�c�ǣ���һ,���o���׃�{�ϵĠ�B(t��i),�����Ԍ��w�e��С��95%�ĸߝ�ȝ{���M��ֱ�әz�y�����,�����������о��wϵ����(w��n)���C��,��

���늘O�{�����ܵIJ���

���ڷ����A�����o��������Լ��������õĴ��ڣ��{���е��w���ܿ��ܕ��l(f��)���F�ۻ����,���@���Ӱ��˝{�ϽM�ֵķ�ɢ�����Ժ͝{�����w�Ŀ�������(w��n)����,����ˮϵ�{���и����״��������^���Ě��I���o������@���w���ĈF���ṩ�������ėl��,�����,��ˮϵ�{��ͨ����Ҫ���ӷ�ɢ�������ṩ�o����εķ�ʽ����ֹ�w���ĈF��,��ʹ��늄��ͻ������|��ɢ�ø�����,��

���⣬߀��ͨ�^���ӱ�����Ԅ�,���Ը�׃�F�Ȳ�������������׃���|�Ƿ�ʽ,�����ˮϵ�{�ϵľ�����,����������Ԅ������ڝ{�ϸ���֮����Ȼ������늘O�w���ı��棬�@������늘O��늌���,���ʑ��x���ڸ����^�������ד]�l(f��)�ı�����Ԅ�,������ϵ�{���У�����ͨ�^�Y���ķ��������w�����Y������õď���,��ʹ���Y���Ĵ��Ҷ���p�@�ɾW�j,���γɘ��B�������@Щ��Խ�w�e�ľW�j��������ߝ{�ϵĿ�������,������ˮϵ�{���ЄtҪ�����γ��@�N�ۺ���W�j�Y��,��

���Ƃ�{�ϵ�����߀�c��Ͷ���������Ҫ�Pϵ�����ڷ��w�w����Ͷ��,���ಽ�����Ƃ�ĝ{���нM�ֵķ�ɢ��һ���������Ƃ�ĝ{���нM�ֵķ�ɢ������,����ˮϵ�{������õ��Y����CMC��SBR���@�ɷN�Y���ķ�ɢ�����������^��IJ�e,�����,���Y���Ļ�������ˮϵ�{�ϵ�Ӱ�ʮ�����@��CMC�ķ�ɢ��������SBR�ķ�ɢ����,�������������F�,��SBR�������������h����CMC�����,���Ƃ������F䇝{�ϕr��ԓ�ȷ�CMC���SBR,��

�������һЩ����Ҳ��Ӱ���x��늳؝{�ϵ�����,����pHֵ,���ضȡ��˕r,����ԓ���]�{���еģ��͵ķN�,����늄��Ĵ�С���Y���ķ��ӽY�����C���M���x��,���Ա��Ƃ�����܃�(y��u)���ĝ{��,��

������Դ��

�O���x�ȣ��\Մ��x��늳����O�{�ϵ��Ƃ䷽����������,�������϶������Ƽ�����˾

��ѩ����,����x��늳����O�{���Ƴ̹�ˇ�c��(w��n)���Ա���̽ӑ���|ݸ�S��늳�����˾

�W���ϼ��,����x��늳؝{�ϵ��Ƃ似�g����Ӱ�����,�����пƼ����F����˾���҄���늳�(chu��ng)������

���Ї����w�W������/ƽ����

ע���DƬ���̘I(y��)��;�������֙��֪�h��,��