中國(guó)粉體網(wǎng)訊 Al2O3陶瓷是目前世界上生產(chǎn)量最大,、應(yīng)用面最廣的陶瓷材料之一,,廣泛應(yīng)用在機(jī)械,、電子,、化工,、航天等領(lǐng)域。但是,,由于立方晶結(jié)構(gòu)的氧化鋁的離子鍵性,,使之熔點(diǎn)達(dá)2050℃,導(dǎo)致氧化鋁陶瓷的燒結(jié)溫度普遍較高,。

一方面,,適當(dāng)?shù)奶岣邿Y(jié)溫度對(duì)氧化鋁陶瓷的各方面性能會(huì)有一定的提升作用。

另一方面,,高溫?zé)Y(jié)勢(shì)必要消耗大量的能源,,而且對(duì)燒結(jié)設(shè)備的要求也較高。如常見的95瓷燒結(jié)溫度大于1600℃,,所需的窯具比低溫陶瓷貴,,且窯具在使用中損耗較大、維修較復(fù)雜,。因此,,降低Al2O3陶瓷的燒結(jié)溫度,不僅降低生產(chǎn)成本,、節(jié)約能源,,更有利在其他領(lǐng)域的進(jìn)一步應(yīng)用。

燒結(jié)溫度對(duì)氧化鋁陶瓷性能的影響

曹宇等以煅燒氧化鋁粉末為主要原料,,然后分別于1500℃,、1550℃,、1600℃的溫度下制備氧化鋁陶瓷,,結(jié)果表明:

(1)燒結(jié)溫度對(duì)氧化鋁陶瓷的體積收縮率有很大的影響,溫度越高,,體積收縮率越大,。

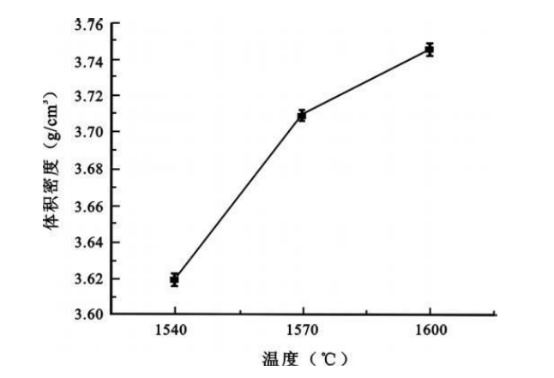

(2)燒結(jié)溫度對(duì)氧化鋁陶瓷的體積密度、吸水率和氣孔率均有很大影響,,溫度越高,,體積密度越大,吸水率和氣孔率越小。

(3)燒結(jié)溫度越高,,抗彎強(qiáng)度和維氏硬度也越大,。

楊爾慧等用苧麻纖維織物作為生物模板,聚合氯化鋁作浸漬液,,經(jīng)過(guò)浸漬和干燥制備氧化鋁陶瓷預(yù)制體,,將氧化鋁陶瓷預(yù)制體分別在1350℃、1400℃,、1450℃,、1500℃、1550℃下進(jìn)行有氧煅燒制備出氧化鋁陶瓷,。結(jié)果表明:

(1)氣孔率減小,,真實(shí)密度增大。這是因?yàn)殡S著燒結(jié)溫度的升高,,試樣的晶粒長(zhǎng)大的越多,,使得試樣中間的空隙越小,所以氣孔率減小,,真實(shí)密度增大,。

(2)XRD分析結(jié)果表明,燒結(jié)溫度越高,,衍射峰變得越尖銳,,非晶態(tài)組織慢慢變成晶態(tài),說(shuō)明Al2O3的結(jié)晶程度比較好,。當(dāng)燒結(jié)溫度超過(guò)某個(gè)臨界值時(shí),,晶粒的平均粒徑反而減小。

(3)在不同的燒結(jié)溫度下,,試樣中的氧化鋁晶粒的形貌有所不同,,說(shuō)明燒結(jié)溫度對(duì)所制備試樣的成形有很大的影響。

王旭東采用上海超威氧化鋁納米粉作為原料,,添加不同量的ZrO2在不同燒結(jié)溫度燒結(jié)3h制備出ZTA復(fù)相陶瓷,。結(jié)果表明:

(1)對(duì)于未添加ZrO2的純Al2O3燒結(jié)試樣,隨燒結(jié)溫度的升高,,試樣的相對(duì)密度由1500℃時(shí)的81.73%增加到1600℃時(shí)的97.48%,,有較為明顯的提升。

(2)ZrO2添加劑的加入和燒結(jié)溫度的提高,,均能有效提高試樣的抗彎強(qiáng)度,。

此外,燒結(jié)溫度對(duì)氧化鋁陶瓷機(jī)電性能也有顯著影響,,李宏杰研究了燒結(jié)溫度對(duì)氧化鋁基板性能的影響,,結(jié)果表明:隨著燒結(jié)溫度的提高,,瓷片的體積電阻率、體積密度,、擊穿強(qiáng)度升高,,抗折強(qiáng)度呈先上升后下降趨勢(shì),而介電常數(shù),、介質(zhì)損耗角正切則是先降低后升高,。

溫度對(duì)體積密度的影響

綜上,適當(dāng)?shù)奶岣邿Y(jié)溫度對(duì)氧化鋁陶瓷的致密度,、抗彎強(qiáng)度,、硬度、吸水率,、氣孔率及機(jī)電性能均有一定的影響,。

如何讓氧化鋁陶瓷的燒結(jié)溫度降下來(lái)?

前面我們講到,,由于燒結(jié)溫度高,,需要消耗大量的能源,對(duì)熱工設(shè)備的要求也高,,因而在一定程度上限制了它的使用范圍,。從節(jié)約能源、降低排放量,、保護(hù)環(huán)境的角度出發(fā),,氧化鋁陶瓷的低溫?zé)Y(jié)技術(shù)成為了重要的研究方向。

目前,,對(duì)于降低氧化鋁陶瓷燒結(jié)溫度方面的研究較多,,歸納起來(lái)主要有3個(gè)方面:提高原料粉體的細(xì)度和活性;采用特殊燒結(jié)工藝,;添加燒結(jié)助劑,。

1、提高原料粉體的細(xì)度和活性

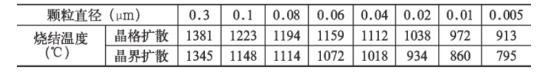

對(duì)原料進(jìn)行制備時(shí),,最重要的是控制所制得的粉末原料的粒徑,。粒徑應(yīng)該微細(xì),因?yàn)闊Y(jié)是通過(guò)表面張力來(lái)使物質(zhì)遷移而得到實(shí)現(xiàn),。高溫氧化物較難燒結(jié),,原因之一是它們有較大的晶格能和較穩(wěn)定的結(jié)構(gòu)狀態(tài)。質(zhì)點(diǎn)遷移需要較高的活化能,,即活性較低,。采用晶粒小,,比表面積大,,表面活性高的單分散超細(xì)Al2O3粉料,,由于顆粒間擴(kuò)散距離短,只需要較低的燒結(jié)溫度和燒結(jié)活化能,。

粉體顆粒尺寸與燒結(jié)溫度的關(guān)系(燒結(jié)擴(kuò)散活化能Q=418KJ/mol)

目前,,制備超細(xì)活化易燒結(jié)Al2O3粉體的方法分為兩大類,一類是機(jī)械法,,另一類是化學(xué)法,。機(jī)械法是用機(jī)械外力作用使Al2O3粉料顆粒細(xì)化,常用的粉碎工藝有球磨粉碎,、振磨粉碎,、砂磨粉碎、氣流粉碎等,,其中砂磨是制備超細(xì)陶瓷粉體的有效途徑之一,。

近年來(lái),采用濕化學(xué)法制備超細(xì)高純粉體技術(shù)得到較快發(fā)展,,其中較為成熟的是溶膠-凝膠法,,可以制備傳統(tǒng)方法無(wú)法制備的材料。溶膠高度穩(wěn)定,,可將多種金屬離子均勻,、穩(wěn)定地分布于膠體中,通過(guò)進(jìn)一步脫水形成均勻的凝膠(無(wú)定形體),,再經(jīng)過(guò)合適的處理便可獲得活性極高的超微粉混合氧化物或均一的固溶體,。

2、添加燒結(jié)助劑,,優(yōu)化配方體系

燒結(jié)助劑可以形成晶間液相或與基體形成固溶,。燒結(jié)助劑的作用機(jī)制是燒結(jié)助劑形成的晶間液相有利于晶界遷移,并且能夠加快燒結(jié)時(shí)物質(zhì)的傳輸速率,。而燒結(jié)助劑與基體形成的固溶,,可以促進(jìn)缺陷數(shù)量的增加,達(dá)到活化晶格促進(jìn)致密化的目的,。近來(lái),,有研究報(bào)道表明可通過(guò)在Al2O3引入添加劑,在Al2O3陶瓷中原位生成片晶,,起到類似晶須對(duì)材料強(qiáng)韌化的作用,,片晶分布均勻,與基體物理,、化學(xué)相容性好,,大大提高了材料的力學(xué)性能;另外,,通過(guò)加入添加劑和預(yù)埋晶種可以獲得織構(gòu)化的顯微結(jié)構(gòu),。

就燒結(jié)助劑來(lái)說(shuō),,歸納起來(lái)有兩類:

(1)與Al2O3低溫生成液相的添加劑

與Al2O3低溫生成液相的添加劑有SiO2、MgO,、CaO,、BaO、SrO等堿土金屬的氧化物,,它們多為立方密堆積,、NaCl型晶體結(jié)構(gòu)。

(2)與Al2O3晶體生成固溶體的添加劑

可與Al2O3晶體生成固溶體的添加劑有:TiO2,、Cr2O3,、Fe2O3、MnO2等,,它們的晶格常數(shù)與Al2O3相差不大,,大多含變價(jià)元素,可與Al2O3形成不同類型的固溶體,,且變價(jià)作用增強(qiáng)了晶格缺陷,,活化了晶體,使該基體容易燒結(jié),。

3,、采用特殊燒結(jié)工藝

(1)熱壓燒結(jié)

采用熱壓燒結(jié)工藝,在對(duì)坯體加熱的同時(shí)進(jìn)行加壓,,燒結(jié)不僅是通過(guò)擴(kuò)散傳質(zhì)來(lái)完成,,此時(shí)塑性流動(dòng)起了重要作用,坯體的燒結(jié)溫度將比常壓燒結(jié)低很多,,因此熱壓燒結(jié)是降低陶瓷燒結(jié)溫度的重要技術(shù)之一,。就氧化鋁瓷而言,常壓下普通燒結(jié)必須燒至1800℃以上,,熱壓燒結(jié)則只需要燒至1500℃左右,。

(2)熱等靜壓燒結(jié)

熱等靜壓也是一種成型和燒成同時(shí)進(jìn)行的方法,它是對(duì)坯體加熱同時(shí)對(duì)其施加各向同性等靜壓的燒結(jié),,它的最大特點(diǎn)是能在較低的燒成溫度(僅為熔點(diǎn)的50%-60%)下,,在較短的時(shí)間內(nèi)得到各向完全同性,幾乎完全致密的細(xì)晶粒陶瓷制品,,但是熱等靜壓燒結(jié)需要對(duì)素坯進(jìn)行包封,,設(shè)備和工藝控制都較復(fù)雜,產(chǎn)品成本高,,生產(chǎn)效率低,,所以也很難實(shí)現(xiàn)工業(yè)化生產(chǎn),只是用來(lái)研究和生產(chǎn)傳統(tǒng)工藝無(wú)法解決的新材料。

(3)微波加熱燒結(jié)

它是利用微波與介質(zhì)相互作用,,因介電損耗而使陶瓷坯體表面和內(nèi)部同時(shí)加熱而燒結(jié),。微波燒結(jié)不同于普通的燒結(jié),氣熱流方向是由里向外的,,有利于坯體內(nèi)的氣體向表面擴(kuò)散并溢出。同時(shí)微波使粒子的活性提高,,易于遷移,,從而促進(jìn)致密化過(guò)程。與常規(guī)燒結(jié)方法相比,,陶瓷微波燒結(jié)方法能加速加熱和燒結(jié),,因內(nèi)外整體加熱,溫度場(chǎng)均勻,,熱應(yīng)力小,,且具有能效高,無(wú)污染等優(yōu)點(diǎn),。

(4)微波等離子體燒結(jié)

微波等離子體燒結(jié)由于快速加熱,,減小了由于表面擴(kuò)散(主要發(fā)生在傳統(tǒng)燒結(jié)的低溫階段)而引起的晶粒粗化,為晶界擴(kuò)散和體積擴(kuò)散提供了較強(qiáng)的驅(qū)動(dòng)力和較短的擴(kuò)散途徑,,從而導(dǎo)致了陶瓷顯微結(jié)構(gòu)的細(xì)化,。

總結(jié)

由于較強(qiáng)的離子鍵,導(dǎo)致氧化鋁陶瓷燒結(jié)溫度較高,,適當(dāng)?shù)奶岣邿Y(jié)溫度有利于陶瓷性能的提升,。但是,過(guò)高的溫度反而會(huì)給產(chǎn)品的性能及生產(chǎn)過(guò)程帶來(lái)麻煩,。因此,,降低氧化鋁陶瓷的燒結(jié)溫度,降低能耗,,縮短燒成周期,,減少窯爐和窯具損耗,從而降低生產(chǎn)成本,,一直是企業(yè)所關(guān)心和急需解決的重要課題,。

參考來(lái)源:

[1]周新星.氧化鋁陶瓷燒結(jié)助劑研究概述

[2]單達(dá)文.關(guān)于降低氧化鋁陶瓷燒結(jié)溫度的研究

[3]王珍等.影響氧化鋁陶瓷低溫?zé)Y(jié)的主要因素

[4]蔡曉峰.氧化鋁陶瓷的低溫?zé)Y(jié)技術(shù)

[5]劉建紅等.氧化鋁陶瓷低溫?zé)Y(jié)技術(shù)的探討

[6]曹宇等.成型壓力與燒結(jié)溫度對(duì)氧化鋁陶瓷力學(xué)性能及其顯微結(jié)構(gòu)的影響

[7]王旭東.ZrO2添加量和燒結(jié)溫度對(duì)氧化鋁陶瓷性能的影響

[8]楊爾慧等.燒結(jié)溫度對(duì)氧化鋁陶瓷性能的影響

[9]李宏杰.燒結(jié)溫度對(duì)氧化鋁陶瓷機(jī)電性能的影響

(中國(guó)粉體網(wǎng)編輯整理/山川)

注:圖片非商業(yè)用途,存在侵權(quán)告知?jiǎng)h除