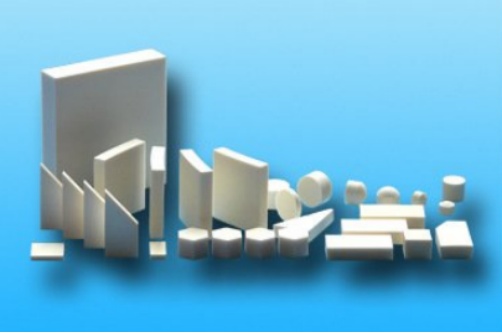

中國粉體網(wǎng)訊 氧化鋁陶瓷具有高絕緣性,、高隔熱性、耐腐蝕,、硬度高等優(yōu)點,,可廣泛用于制造坩堝、發(fā)動機火花塞,、高溫耐火材料,、熱電偶套管、絕緣基片,、密封環(huán),、刀具模具等。

而且,,隨著制作水平提高,,近年來氧化鋁陶瓷在光學(xué)領(lǐng)域也受到青睞,當(dāng)氧化鋁陶瓷完全致密化時,,透光率大幅提升呈半透明狀,,可用來取代單晶藍(lán)寶石,制作高壓鈉燈電弧管,、紅外光學(xué)元件,、微波集成電路基片等器件,。不僅如此,致密度的提高還能夠提升氧化鋁陶瓷的力學(xué)性能,。

致密化就是一個排氣的過程

氣孔是陶瓷材料中常見的,,陶瓷的致密化過程實際上也是氣孔不斷減少的過程。根據(jù)不同的燒結(jié)過程,,氣孔常常以兩種方式殘留在陶瓷材料的內(nèi)部,,一是存在于陶瓷晶粒內(nèi)部,二是存在晶粒晶界處,。

所以一般認(rèn)為提高氧化鋁陶瓷致密度的方法主要有兩個途徑,。首先是通過提高燒結(jié)溫度或提供還原氣氛,使陶瓷在高溫條件下,,原子易于擴散實現(xiàn)燒結(jié),,同時陶瓷中的氣相容易擴散出晶粒而燒結(jié)成致密的陶瓷;其次,,便是通過添加劑改善陶瓷致密性,。

除此之外,在實際生產(chǎn)中,,原料的選取和生產(chǎn)工藝也是影響氧化鋁陶瓷致密化關(guān)鍵點,。

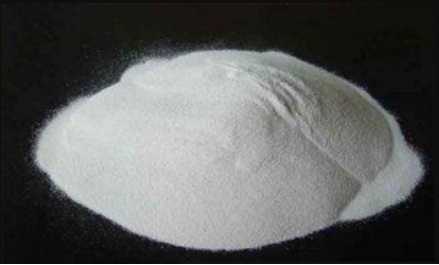

原材料:選取高純、超細(xì)的氧化鋁

1,、選取高純氧化鋁粉體

陶瓷粉體在制備的過程中難免要引入雜質(zhì),。其中的有機雜質(zhì)在燒結(jié)過程中將被燒掉,但在致密化的過程中將形成不規(guī)則的孔洞,;而無機雜質(zhì)則有可能在高溫階段與陶瓷粉體起反應(yīng)或殘留在基體中形成微裂紋,。由雜質(zhì)引起的這些微結(jié)構(gòu)上的缺陷勢必對氧化鋁陶瓷的致密化有明顯影響,。所以,,采用高純度Al2O3粉末是制備性能優(yōu)良的氧化鋁陶瓷的重要前提條件。

例如,,日本住友化學(xué)工業(yè),、昭和電工,、日本輕金屬、新日本化學(xué)工業(yè),、日立化學(xué)和大明化學(xué)等企業(yè)生產(chǎn)的高純氧化鋁粉體,,平均粒徑僅為0.1~0.2μm,在不添加燒結(jié)助劑的情況下,,該粉體可以在1300℃以下燒結(jié)致密,,再經(jīng)熱等靜壓處理,可以實現(xiàn)透明化,。由于燒結(jié)溫度低,,晶粒尺寸小,,其陶瓷材料的抗彎強度可達(dá)700MPa。

2,、降低氧化鋁粉體粒度

顆粒越細(xì),,燒結(jié)時間越短。這是因為顆粒越細(xì),,它們之間的接觸越緊密,,燒結(jié)時擴散路徑較短,同時燒結(jié)驅(qū)動力-表面能也越大,。超細(xì)粉體制備技術(shù)的出現(xiàn)為降低陶瓷材料的燒結(jié)溫度,改善制品的微觀結(jié)構(gòu),,提高材料的力學(xué)性能(如:硬度,、強度、韌性以及耐磨性等)開辟了一條新的途徑,。

然而,,由于過細(xì)的粉體顆粒的表面能較大,高溫?zé)Y(jié)的過程中晶粒生長迅速或異常長大,,同時過細(xì)的顆粒表面活性比較高,,可能吸附雜質(zhì),造成粉料的不純凈,,成型也會越困難,。所以生產(chǎn)高致密陶瓷選取的粉料一般都是0.1μm~1μm粒徑范圍的。

混料的均勻性

為了降低氧化鋁陶瓷的燒結(jié)溫度,,粉料在燒結(jié)前要添加適當(dāng)?shù)奶砑觿�,,于是,混料的水平也是影響陶瓷燒結(jié)體的重要因素,�,;炝系哪康氖鞘狗垠w成分均勻。如果成分分布不均勻,,局部成分就會偏離整體配比,,出現(xiàn)局部添加劑較少,氧化鋁在低溫難以燒結(jié),,而添加劑多的地方熔點較低,,易出現(xiàn)液相,晶粒急速生長,,最終導(dǎo)致制品的顯微結(jié)構(gòu)不均勻,,致密度不高。

合理的成型方式

成型是直接影響著燒結(jié)過程及燒結(jié)體的性能重要工藝之一,。有關(guān)的實驗驗證了在相同的燒結(jié)溫度下,,素坯相對密度較高則其對應(yīng)的燒結(jié)體相對密度也高,。因此,為了保證致密度較高,,一般成型壓力較大,。目前高性能氧化鋁陶瓷成型方法分為干法和濕法兩種類型。

1,、干法成型

在干法成型中,,我們會首先想到冷等靜壓成型,等靜壓成型法就是將氧化鋁粉料裝進(jìn)彈性的模具內(nèi)密封,,然后將模具放入由高壓氣體或液體的容器內(nèi),。封閉后利用三維受力均等的特點使粉料被壓成具有較高密度的生坯。國內(nèi)生產(chǎn)高壓鈉燈燈管的成型方法主要就是等靜壓成型,。

為了進(jìn)一步提高成型體的致密度,,人們在普通等靜壓成型的基礎(chǔ)上又發(fā)展出了高壓成型和超高壓成型,利用這兩種成型方法已制備出了致密性相對較高的陶瓷坯體,。

2,、濕法成型

對于濕法成型,近些年來因其能夠控制坯體中顆粒的團(tuán)聚及雜質(zhì)含量,,減少坯體缺陷并可成型復(fù)雜形狀的陶瓷部件而發(fā)展的很快,。如離心注漿成型,是通過調(diào)節(jié)pH值等手段使粉體在液體中均勻分散,,而后高速離心使顆粒沉降獲得素坯,。還有使粉體制備與成型過程一氣呵成的凝膠直接成型,以及靠有機單體聚合來完成坯體固化的凝膠澆注成型和靠化學(xué)勢成型的滲透固化法等,,這些方法已經(jīng)在某些納米材料的合成中得到了很好的應(yīng)用,。

燒結(jié)方式要給力

燒結(jié)質(zhì)量直接影響到陶瓷的顯微結(jié)構(gòu)和一系列的力學(xué)性能。而采用傳統(tǒng)的燒結(jié)方法,,很難抑制住晶粒的長大,,而晶粒尺寸的過分長大有可能對陶瓷的性能產(chǎn)生負(fù)面的影響。因此,,必須采用一些特殊的燒結(jié)方式,,如無壓燒結(jié)和壓力燒結(jié)。無壓燒結(jié)又分為反應(yīng)燒結(jié)和氣氛燒結(jié),,壓力燒結(jié)又分為熱壓,、熱等靜壓燒結(jié)、超高壓燒結(jié)等等,。

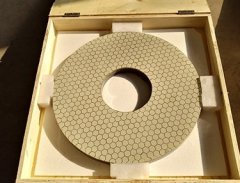

氧化鋁陶瓷防彈板

1,、熱壓燒結(jié)

熱壓燒結(jié)是從燒結(jié)驅(qū)動力方面入手,以外加壓力(10~40MPa)和粉料的表面能聯(lián)合作用促使坯體顆粒塑性流動、重排,,使坯體中氣孔減少,,坯體收縮,致密度提高,,顆粒間結(jié)合強度增加,,機械強度提高的過程。同普通燒結(jié)方法(無壓燒結(jié))相比,,這種方法制備的氧化鋁陶瓷致密度較高,,晶粒生長較少,可以獲得細(xì)晶粒的氧化鋁陶瓷材料,,現(xiàn)在它已成為制備高性能陶瓷的常用燒結(jié)方法,。

2、真空燒結(jié)

真空燒結(jié)通過將真空爐內(nèi)抽真空使樣品在低氣壓下進(jìn)行燒結(jié),。相對于普通固相燒結(jié),,真空無壓燒結(jié)在較長的保溫時間下既可以抑制晶粒尺寸的增長又可以有效地排出坯體內(nèi)的氣體,而且得到的晶粒尺寸更加均勻,。

3、熱等靜壓燒結(jié)(HIP)

熱等靜壓燒結(jié)實質(zhì)上是一種特殊的熱壓燒結(jié)方法,。它是指在高溫條件下,,將燒結(jié)坯體置于氣體介質(zhì)中,使其各個方向受到均衡相等壓力,,從而促進(jìn)陶瓷材料致密化進(jìn)程,。熱等靜壓是一種先進(jìn)的材料致密化工藝,具有燒結(jié)溫度低,,燒成時間短,,坯體收縮均勻的特點�,?梢灾苽涑鑫⒂^結(jié)構(gòu)均勻且?guī)缀醪缓瑲饪椎母咝阅�,、形狀�?fù)雜陶瓷件。

4,、氣氛燒結(jié)法

氣氛燒結(jié)多采用惰性氣體氛圍,。在燒結(jié)氧化鋁陶瓷時,坯體內(nèi)部會形成更高的氧缺陷濃度,,從而促進(jìn)原子的擴散,,提高燒結(jié)體的致密度,并降低燒結(jié)溫度,。

5,、微波燒結(jié)

微波燒結(jié)興起于20世紀(jì)70年代并在近年來逐步步入產(chǎn)業(yè)化。它具有高能效,、無污染,、整體快速加熱,、燒結(jié)溫度低、材料顯微結(jié)構(gòu)均勻等優(yōu)點,。微波的整體加熱方式可以使陶瓷坯體很快地達(dá)到燒結(jié)溫度,,微波輻射促使晶粒隨電磁波頻率震動,粒子的高速運動和在高速運動及相互碰撞中產(chǎn)生的熱量共同促進(jìn)了陶瓷材料的燒結(jié),,大幅提高燒結(jié)效率,。

6、放電等離子體燒結(jié)

放電等離子體燒結(jié)具有熱壓燒結(jié)的特點,,同時又引入電場的作用,,因此燒結(jié)驅(qū)動力不僅來自于高溫和外加機械力,還有電場以及晶粒間等離子體的作用,,所以可以極大地促進(jìn)燒結(jié),。采用這種方法既能有效降低燒結(jié)溫度、大幅縮短燒結(jié)時間,,又能縮小燒結(jié)體中的晶粒尺寸,。

添加燒結(jié)助劑——簡單有效

在原料中有意的引入適量的添加劑,是有效的降低陶瓷的燒結(jié)溫度,、改善樣品的顯微結(jié)構(gòu),,從而實現(xiàn)陶瓷材料致密化的重要方式。迄今為止,,添加劑法仍然是目前陶瓷領(lǐng)域研究最為活躍,,也是降低燒結(jié)溫度、提升致密化最簡潔可行的方法之一,。

1,、添加劑的種類

一類添加劑可以引入晶格空位,易于擴散,,降低燒結(jié)活化能,,形成固溶體,常用的添加劑主要是CuO,、TiO2,、MnO2等變價金屬氧化物;

第二類添加劑是生成液相,,使傳質(zhì)機理由固相擴散轉(zhuǎn)變?yōu)橐合鄶U散,,通常以SiO2、CaO,、MgO等為添加劑可以形成玻璃相降低燒結(jié)溫度,。

一般而言,少量添加劑即可對Al2O3陶瓷的致密化及其顯微結(jié)構(gòu)產(chǎn)生一定的影響,尤其是以一定比例復(fù)合形式引入時效果更加明顯,。

例如:二元復(fù)合添加劑CuO–TiO2,,當(dāng)CuO與TiO2的質(zhì)量比為1:2時可使Al2O3相對密度達(dá)到99%。

2,、添加劑的預(yù)燒結(jié)

張靜等分別以CaO,、MgO、SiO2簡單氧化物和它們的預(yù)燒結(jié)體作為添加劑加入到質(zhì)量分?jǐn)?shù)為95%氧化鋁中,,并于1600℃燒結(jié),。結(jié)果表明:與加入簡單氧化物助劑的氧化鋁陶瓷相比,加入預(yù)燒結(jié)助劑的氧化鋁陶瓷可以實現(xiàn)更充分的液相燒結(jié),,燒成時間明顯縮短,,陶瓷相對密度可達(dá)到98%以上,晶粒尺寸為5μm左右,,抗彎強度大于300MPa,。

參考來源:

[1]張靜等.預(yù)燒結(jié)添加劑對95%氧化鋁瓷致密化的影響

[2]陳昌平等.復(fù)合添加劑對納米氧化鋁陶瓷致密化的影響

[3]劉文燕等.氧化釔對氧化鋁陶瓷致密化的影響

[4]殷劍龍等.燒結(jié)助劑對高純氧化鋁陶瓷致密化過程的作用

[5]周國紅等.高純度氧化鋁粉體顆粒細(xì)化對燒結(jié)致密化及透光性能的影響

[6]鄭黎明.燒結(jié)工藝及燒結(jié)助劑對氧化鋁陶瓷性能的影響

[7]高景霞.制備工藝對納米氧化鋁陶瓷致密化和顯微結(jié)構(gòu)的影響

(中國粉體網(wǎng)編輯整理/山川)

注:圖片非商業(yè)用途,存在侵權(quán)告知刪除