中國粉體網(wǎng)訊 氮化硅(Si3N4)是一種由硅和氮組成的共價(jià)鍵化合物,,1857年被發(fā)現(xiàn),,到1955年,,其作為陶瓷材料實(shí)現(xiàn)了大規(guī)模生產(chǎn),。氮化硅陶瓷具有金屬材料和高分子材料所不具備的眾多優(yōu)點(diǎn),,如耐高溫(在1200℃下抗彎強(qiáng)度可達(dá)350MPa以上),、耐酸堿腐蝕、自潤滑等,,在航空航天,、國防軍工、機(jī)械領(lǐng)域得到廣泛應(yīng)用,。

氮化硅陶瓷,,來源:中材高新

制備氮化硅陶瓷材料首先需要獲得氮化硅粉體,再經(jīng)過成型,、燒結(jié)等工藝,,最后得到所需要的氮化硅陶瓷,其中粉體主要制備方法有硅粉氮化法,、液相反應(yīng)法,、自蔓延高溫合成法;主要成型工藝有干壓成型,、冷等靜壓成型,、流延成型;主要燒結(jié)工藝有熱壓燒結(jié),、氣壓燒結(jié),、熱等靜壓燒結(jié)、放電等離子燒結(jié)等,。

今天,,我們主要了解一下氮化硅陶瓷的四大應(yīng)用領(lǐng)域以及在這些領(lǐng)域的有力競爭者。

機(jī)械領(lǐng)域

氮化硅陶瓷在機(jī)械行業(yè)中主要用作閥門,、管道,、分級(jí)輪以及陶瓷刀具,最廣泛的用途是氮化硅陶瓷軸承球,。

氮化硅軸承球在使用中轉(zhuǎn)速每分鐘高達(dá)60萬轉(zhuǎn),,其主要用在精密機(jī)床主軸、電主軸高速軸承,航空航天發(fā)動(dòng)機(jī),、汽車發(fā)動(dòng)機(jī)軸承等設(shè)備用軸承中,。

圖片來源:中材高新

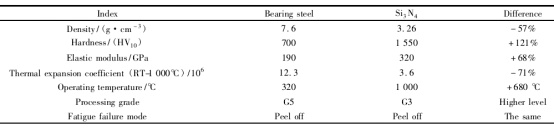

氮化硅陶瓷軸承球與鋼質(zhì)球相比具有突出的優(yōu)點(diǎn):密度低、耐高溫,、自潤滑,、耐腐蝕。陶瓷球作為高速旋轉(zhuǎn)體產(chǎn)生離心應(yīng)力,,氮化硅的低密度降低了高速旋轉(zhuǎn)體外圈上的離心應(yīng)力,。致密Si3N4陶瓷還表現(xiàn)出高斷裂韌性、高模量特性和自潤滑性,,可以出色地抵抗多種磨損,,承受可能導(dǎo)致其他陶瓷材料產(chǎn)生裂紋、變形或坍塌的惡劣環(huán)境,,包括極端溫度,、大溫差、超高真空,。氮化硅軸承有望在各個(gè)行業(yè)中獲得廣泛的應(yīng)用,。

氮化硅陶瓷與軸承鋼的性能對比

高端氮化硅陶瓷產(chǎn)品的生產(chǎn)仍以日本、歐美企業(yè)為主導(dǎo),。國際市場占有率,、發(fā)展方向的引領(lǐng)力仍然被國外知名企業(yè)所控制。以日本京瓷,、東芝,、賽瑞丹、CoorsTek和英國Sailon公司最具代表性,。據(jù)全球市場調(diào)研機(jī)構(gòu)MARKETSANDMARKETS預(yù)測全球氮化硅的市場規(guī)模,,在分析期間(2020年~2027年)將以5.8%的年復(fù)合增長率增長。從2020年的1億40萬美元,,到2027年預(yù)計(jì)達(dá)到1億4900萬美元,。

2015年中材高新氮化物陶瓷有限公司突破了熱等靜壓氮化硅陶瓷球批量化制造技術(shù),成為繼美國庫斯泰克,、日本東芝之后第三家,,也是國內(nèi)首家形成批量化生產(chǎn)熱等靜壓氮化硅陶瓷材料的企業(yè),產(chǎn)品出口到瑞典斯凱孚,、美國鐵姆肯,、德國GMN、西班牙福賽等地,。

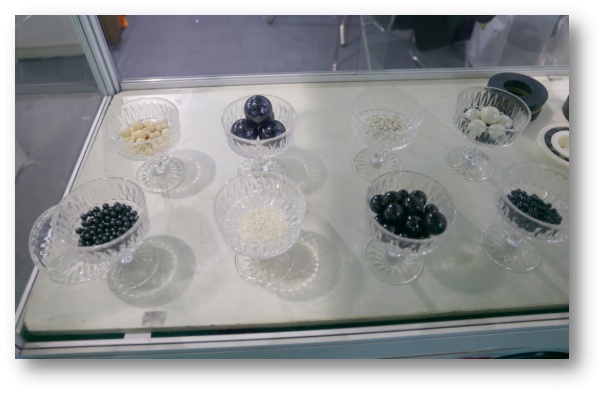

競爭者:碳化硅陶瓷,、氧化鋁陶瓷,、氧化鋯陶瓷

碳化硅陶瓷作為現(xiàn)代工程陶瓷之一,其硬度僅次于金剛石,,具有熱膨脹系數(shù)小,、熱導(dǎo)率高、化學(xué)穩(wěn)定性好,、耐磨性能高、在高溫下仍具有良好力學(xué)性能和抗氧化性能等突出的物理化學(xué)性質(zhì),,是極具發(fā)展前景的結(jié)構(gòu)陶瓷,。

不同材質(zhì)的軸承球

氧化鋁陶瓷由于具有硬度高、高溫力學(xué)性能強(qiáng),、耐磨性能好,、化學(xué)穩(wěn)定性好、不易與金屬發(fā)生黏結(jié)等特點(diǎn),,大量應(yīng)用于旋塞閥,、閘閥、截止閥,、球閥等工業(yè)閥門以及作為陶瓷刀具應(yīng)用于硬材料切割,、高速鋼切割、超高速切割等一些難加工材料的切割,。

氧化鋯陶瓷的力學(xué)性能非常突出,,它的韌性雖然比不上金屬材料,但與其它陶瓷材料相比,,具有一定的優(yōu)勢,,故在機(jī)械領(lǐng)域是一種常用的結(jié)構(gòu)材料。同時(shí),,氧化鋯陶瓷也是用作陶瓷軸承的重要材料,。

透波材料領(lǐng)域

多孔氮化硅陶瓷具有相對較高的抗彎強(qiáng)度和更低的密度,這是其在航空航天領(lǐng)域得到應(yīng)用的關(guān)鍵因素之一,。它還具有抗蠕變性(與金屬相比),,可提高結(jié)構(gòu)在高溫下的穩(wěn)定性。這種材料具有多種附加特性,,包括硬度,、電磁特性和熱阻,作為透波材料被用來制作天線罩,、天線窗,。隨著國防工業(yè)的發(fā)展,導(dǎo)彈向高馬赫數(shù),、寬頻帶,、多模與精確制導(dǎo)方向發(fā)展。氮化硅陶瓷及其復(fù)合材料具有的防熱、透波,、承載等優(yōu)異性能,,使其成為新一代研究的高性能透波材料之一。

氮化硅導(dǎo)彈天線罩(灰色)

國內(nèi)在多孔氮化硅陶瓷制備方面做了大量的工作,,但制備方法還不夠系統(tǒng),,不夠深入,在透波材料應(yīng)用方面較國外有一定的差距,。國內(nèi)企業(yè)采用氣壓燒結(jié)制備了各種尺寸的天線罩,、天線窗樣件,通過了地面考核試驗(yàn),,但離真正的上天飛行還有一段路程要走,。

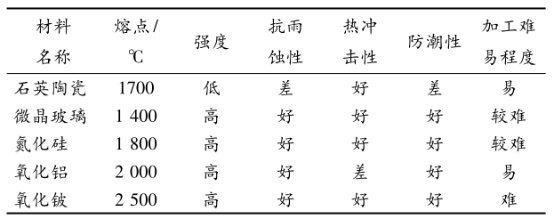

競爭者:石英陶瓷、氮化硼陶瓷

熔融石英陶瓷是美國麻省理工學(xué)院20世紀(jì)60年代研制出的一種材料,。我國也用石英陶瓷制備了防空導(dǎo)彈天線罩并得到了應(yīng)用,。該材料介電常數(shù)和介電損耗很低,且對溫度和電磁波頻率十分穩(wěn)定,,熱膨脹系數(shù)低,,但是力學(xué)性能不佳,強(qiáng)度較低(45~70MPa),,斷裂韌性較低,,抗雨蝕性較差,不適合用在5Ma以上的導(dǎo)彈上,。

陶瓷材料主要特性比較

氮化硼陶瓷具有比氮化硅陶瓷更好的熱穩(wěn)定性和更低的介電常數(shù),、介電損耗,是為數(shù)不多的分解溫度能達(dá)到3000℃的化合物之一,,但其抗雨蝕性差,。由于工藝問題難以制成較大形狀的坯件,因此在天線罩上尚未得到真正應(yīng)用,,目前主要用作天線窗介電防熱材料,。

半導(dǎo)體領(lǐng)域

除了卓越的機(jī)械性能外,氮化硅陶瓷還表現(xiàn)出一系列優(yōu)異的導(dǎo)熱性能,,使其適用于要求苛刻的半導(dǎo)體領(lǐng)域,。熱導(dǎo)率是材料傳遞或傳導(dǎo)熱量的固有能力,由于氮化硅獨(dú)特的化學(xué)成分和微觀結(jié)構(gòu),,與氧化鋁陶瓷,、氮化鋁陶瓷相比,具有優(yōu)異的綜合性能,。

氮化硅陶瓷最開始是作為不導(dǎo)熱的結(jié)構(gòu)陶瓷被廣泛應(yīng)用,,其熱導(dǎo)率為15W/(m·K)左右,,直到1955年,Haggerty等理論計(jì)算出氮化硅的本征熱導(dǎo)率應(yīng)在200~320W/(m·K)之間,。隨后Hirosaki等采用分子動(dòng)力學(xué)方法模擬計(jì)算了在β-Si3N4單晶中的能量傳遞規(guī)律,,預(yù)測β-Si3N4沿a軸熱導(dǎo)率為170W/(m·K),沿c軸熱導(dǎo)率為450W/(m·K),,模擬結(jié)果為高導(dǎo)熱氮化硅陶瓷材料的研究提供了理論依據(jù),。實(shí)際制備氮化硅陶瓷熱導(dǎo)率的數(shù)值與理論值差別較大,這主要是因?yàn)槔碚撚?jì)算是按單個(gè)氮化硅晶粒進(jìn)行計(jì)算的,。實(shí)際情況要復(fù)雜的多,,氮化硅陶瓷晶粒的大小、晶間氧和其他雜質(zhì)的存在與否,、晶間相含量的多少都對氮化硅熱導(dǎo)率有非常大的影響。

不同企業(yè)生產(chǎn)的高導(dǎo)熱氮化硅陶瓷性能對比

國際上主要的高導(dǎo)熱氮化硅陶瓷生產(chǎn)商有東芝集團(tuán)(TOSHIBA),、日本電氣化學(xué)(DENKA),、日本丸和(MARUWA)、日本精細(xì)陶瓷(JFC),、日立金屬株式會(huì)社(HITACHI),。商用高導(dǎo)熱氮化硅陶瓷的熱導(dǎo)率在85W/(m·K)以上,抗彎強(qiáng)度為600~850MPa,,斷裂韌性為5.0~7MPa·m1/2,。日立公司對氮化硅基板進(jìn)行了特殊的活化工藝處理,熱導(dǎo)率可以達(dá)到130W/(m·K),,其他力學(xué)性能不變,。不同企業(yè)生產(chǎn)的氮化硅陶瓷性能各有特點(diǎn),這些性能差異與各廠商之間不同的生產(chǎn)工藝和目標(biāo)市場定位有關(guān),。

競爭者:氮化鋁陶瓷

常用電子封裝陶瓷基片材料包括氧化鋁Al2O3,、氮化鋁(AlN)、氮化硅(Si3N4),、氧化鈹(BeO),、碳化硅(SiC)等。長期以來,,Al2O3和BeO陶瓷是大功率封裝兩種主要基板材料,。但這兩種基板材料都有很大的缺點(diǎn):Al2O3的熱導(dǎo)率低,熱膨脹系數(shù)與芯片材料不匹配,;BeO雖然具有優(yōu)良的綜合性能,,但生產(chǎn)成本較高而且有劇毒。此外,,SiC基板熱導(dǎo)率在高溫時(shí)會(huì)隨著溫度的升高明顯下降,,嚴(yán)重影響產(chǎn)品性能,。另外,不良的絕緣耐壓性也阻礙了其在LED領(lǐng)域中的發(fā)展,。碳化硅的介電常數(shù)較高,,會(huì)導(dǎo)致信號(hào)延遲,影響產(chǎn)品的可靠性,。從性能,、成本和環(huán)保等方面考慮,這三種基板材料均不能作為今后大功率LED器件發(fā)展最理想材料,。

氮化鋁是兼具良好的導(dǎo)熱性和良好的電絕緣性能少數(shù)材料之一,,其導(dǎo)熱率較高,室溫時(shí)理論導(dǎo)熱率最高可達(dá)320W/(m·K),,是氧化鋁陶瓷的8~10倍,;線膨脹系數(shù)較小,理論值為4.6×10-6/K,;能隙寬度為6.2eV,,絕緣性好;具有高硬度和高強(qiáng)度,,機(jī)械性能較好,。另外,氮化鋁具有較好的化學(xué)穩(wěn)定性和耐高溫性能,,在空氣氛圍中溫度達(dá)1000℃下可以保持穩(wěn)定性,。

盡管氮化鋁各方面性能非常全面,尤其是在電子封裝對熱導(dǎo)率的要求方面,,氮化鋁優(yōu)勢巨大,。唯一不足的是,較高成本的原料和工藝使得氮化鋁陶瓷價(jià)格很高,,而且氮化鋁粉體易水解的特質(zhì)使其儲(chǔ)存運(yùn)輸變得困難,。整體來說,結(jié)合機(jī)械性能和熱性能,,氮化硅是綜合性能最佳的基板散熱材料,。

生物陶瓷領(lǐng)域

作為新一代生物陶瓷材料,氮化硅陶瓷除了具備陶瓷材料應(yīng)有的優(yōu)秀品質(zhì)外,,還具有良好的射線成像性能,、抗感染性能、生物相容性能以及骨整合性能,。

常用氮化硅種植體

Neumann等在小豬額骨中植入氮化硅陶瓷夾板和螺釘,,X射線圖像顯示,氮化硅陶瓷植入體和周圍骨頭的區(qū)分度高,,沒有產(chǎn)生偽影,,也沒有引起成像畸變,,這說明氮化硅陶瓷具有很好的射線成像性能。

骨科植入的一個(gè)最重要指標(biāo)是植入體的抗菌性,。Gorth等最先對比了Si3N4陶瓷,、聚醚醚酮(PEEK)和金屬Ti對蘭氏陰性細(xì)菌的體外抗菌效果。實(shí)驗(yàn)證明,,經(jīng)過3d后,,氮化硅陶瓷表面細(xì)菌數(shù)量最少。

生物相容性是氮化硅陶瓷作為生物陶瓷的必要條件,,Sohrab等和Kue等通過實(shí)驗(yàn)證明,,氮化硅陶瓷有很好的細(xì)胞增殖效果并且細(xì)胞代謝正常。Howlett等在兔股骨髓腔內(nèi)植入氮化硅陶瓷體,,90d后,,股骨髓腔內(nèi)沒有發(fā)生任何不良后果。實(shí)驗(yàn)證明,,氮化硅陶瓷具有很好的體內(nèi)生物相容性,。

氮化硅陶瓷具有上述的優(yōu)異特性使其成為理想的生物材料,其在生物傳感器,、脊柱、骨科,、牙科等植入物方面得到應(yīng)用,。

競爭者:氧化鋁陶瓷、氧化鋯陶瓷

早在1969年,,氧化鋁陶瓷作為永久性可移植骨假體,,植入成年雜種狗的股骨進(jìn)行試驗(yàn),發(fā)現(xiàn)多晶氧化鋁陶瓷對包括生物環(huán)境在內(nèi)的任何環(huán)境都呈現(xiàn)惰性及其優(yōu)越的耐磨損性和高的抗壓強(qiáng)度,。氧化鋁陶瓷在人體內(nèi)極其穩(wěn)定,,硬度高,幾乎不會(huì)被磨損,,這使得氧化鋁陶瓷材料成為最早獲得臨床應(yīng)用的生物惰性陶瓷材料,。

氧化鋯由于其優(yōu)良的生物相容性,具有較高的斷裂韌性和強(qiáng)度,、較低的彈性模量,,在醫(yī)療領(lǐng)域目前主要用于人工關(guān)節(jié)、牙根,、牙冠和全瓷牙,,是迄今為止強(qiáng)度最高的牙科修復(fù)材料。與聚乙烯配對用于人工關(guān)節(jié)時(shí),,其摩擦潤滑方面與氧化鋁有相似的性能,。氧化鋯陶瓷斷裂韌性較高,,氧化鋯股骨頭假體的臨床破裂率要低于氧化鋁陶瓷股骨頭。

參考來源:

[1]陳波等.氮化硅陶瓷在四大領(lǐng)域的研究及應(yīng)用進(jìn)展

[2]裴曉園等.天線罩材料的研究進(jìn)展

[3]焦永峰等.生物陶瓷材料的研究進(jìn)展

[4]中國粉體網(wǎng)

(中國粉體網(wǎng)編輯整理/山川)

注:圖片非商業(yè)用途,,存在侵權(quán)告知?jiǎng)h除