中國粉體網(wǎng)訊 氮化硅/碳化硅復(fù)合陶瓷材料是一種特殊的碳化硅制品,20世紀70年代被廣泛應(yīng)用于磨具磨料以及電陶瓷行業(yè),,上世紀80年代我國將該材料進行引入,。

氮化硅和碳化硅的密度相近,當柱狀的氮化硅穿插在碳化硅顆粒之間并發(fā)生燒結(jié),產(chǎn)生的增韌和強化作用遠遠優(yōu)于單一材料性能,。氮化硅陶瓷的脆性較大,,可以與碳化硅材料復(fù)合改善脆性,提升斷裂韌性,;而碳化硅材料不足的性能,,如力學性能、抗氧化,、耐磨損等,,在與氮化硅復(fù)合之后也能得到改善。

氮化硅/碳化硅復(fù)合陶瓷材料莫氏硬度為9左右,,僅次于金剛石,;常溫強度高并且在1200-1400℃時此材料的強度和硬度可以保持與常溫狀態(tài)相同。由于在燒結(jié)過程中復(fù)合材料玻璃相少,,在實際使用過程中不會發(fā)生過量的高溫變形,。這使得氮化硅/碳化硅復(fù)合陶瓷材料在大型煉鐵爐、鋁電解槽,、陶瓷窯具,、垃圾焚燒爐和魯奇液態(tài)排渣爐等高溫領(lǐng)域得到廣泛應(yīng)用。

氮化硅結(jié)合碳化硅制品(圖片來源:湖州氮化硅制品有限公司)

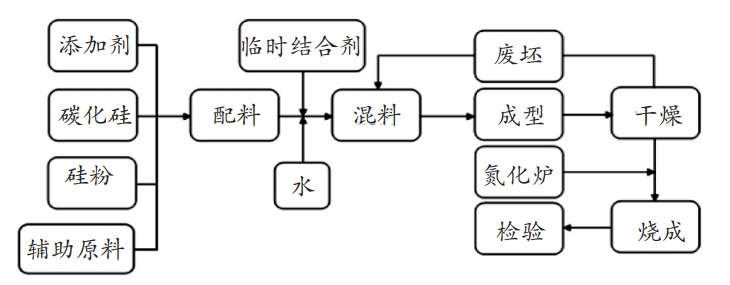

工業(yè)上,,氮化硅/碳化硅復(fù)合陶瓷材料以SiC和Si為主要組分,,加入添加劑后成型,然后放置在氮化爐中通入高純氮氣,,在一定溫度下氮化燒結(jié)而成,。

氮化硅結(jié)合碳化硅制品的生產(chǎn)工藝流程(圖片來源:任云等,《影響氮化硅結(jié)合碳化硅制品質(zhì)量的因素及其控制措施研究》)

這種方法使得Si粉直接氮化原位生成氮化硅,。Si3N4晶體在生長過程中與SiC形成牢固的機械結(jié)合,,形成了SiC大顆粒被棒狀的Si3N4與部分粒狀的SiC基質(zhì)包圍。由于直接氮化法無法準確的控制晶體生長,,因此其產(chǎn)品為α-Si3N4與β-Si3N4的兩相混合物,,α-Si3N4晶相的含量直接決定復(fù)合材料的品質(zhì)。

原料

氮化硅/碳化硅復(fù)合陶瓷材料涉及到的主要生產(chǎn)原料有碳化硅,、硅粉,、氮氣、添加劑等,。

碳化硅,、硅粉、氮氣

碳化硅的純度應(yīng)達到98.5%以上,,硅粉的純度應(yīng)達到99%以上,,氮氣的純度應(yīng)達到99.9%以上。

除了原料的純度需要進行嚴格的控制之外,由于后續(xù)氮化過程中坯體基本不收縮,,因此氮化制品的密度取決于坯體的密度,,坯料的顆粒組成對坯體的密度有著很大的影響,生產(chǎn)加工過程中需要對原料的粒度和顆粒級配進行嚴格的控制,,按照配方將粗,、中、細SiC砂和Si粉稱重混合,。

添加劑

含F(xiàn)e,、Co、Ni或Cr等催化劑,,可以促進硅粉的氮化和氮化硅晶須的生長,,并提升材料的力學性能或抗侵蝕性能。

燒結(jié)助劑可以促進氮化硅結(jié)合碳化硅材料的燒結(jié)致密化,,并提升其力學性能,。氧化物燒結(jié)助劑是陶瓷燒結(jié)中研究最多的一類燒結(jié)助劑,常見的有Al2O3,、MgO,、ZrO2、SiO2,、RE2O3(RE=La,、Nd、Gd,、Y,、Yb、Sc)等,;非氧化物燒結(jié)助劑目前研究較多的有YF3,、YbF3、MgSiN2等,。

適量增強相可以提高材料的力學性能和抗氧化性能,,常見的增強相有Al2O3、ZrSiO4,、B4C,、納米Si3N4、Ti-Si-Fe合金粉,、石墨烯或碳納米管等。

結(jié)合劑

臨時結(jié)合劑的加入主要有兩大功效,,一是可以幫助原料之間融合實現(xiàn)均質(zhì)體,,改善原料顆粒表面的分散性,為胚體成型創(chuàng)建良好的條件;二是氮化硅結(jié)合碳化硅制品在干燥和燒成的工序中要面臨升溫的過程,,而在高溫條件下,,氮化硅結(jié)合碳化硅制品中的臨時結(jié)合劑會分解,氣態(tài)物質(zhì)揮發(fā)過程中給氮化硅結(jié)合碳化硅制品留下大量的網(wǎng)絡(luò)狀氣孔通道,,不僅更有利于氮氣的充入,,提高了硅粉和氮氣之間的反應(yīng)效率,而且也能夠更有利于最終產(chǎn)品的穩(wěn)定性,。

臨時結(jié)合劑主要有:有機糊精,、木質(zhì)素磺酸鈣以及德國司馬化工分散劑等,目前行業(yè)內(nèi)對于臨時結(jié)合劑的添加量質(zhì)量百分比通常在5%以內(nèi),。

成型

目前,,氮化硅/碳化硅復(fù)合陶瓷材料的成型工藝主要有半干法成型和注漿成型兩大類。

半干法成型應(yīng)用更加普遍,,該成型方法的優(yōu)點是效率高適合大規(guī)模生產(chǎn),,缺點是只能制造形狀簡單粗大的產(chǎn)品而無法生產(chǎn)薄板以及形狀復(fù)雜的制品。

注漿成型國內(nèi)應(yīng)用較多,,該方法工藝簡單,,成本低廉。但要求漿料性能一定要好,,決定漿料好壞的因素有很多,,其中碳化硅微粉的表面處理占有很重要的地位;此外,,該方法成型坯體強度低且石膏模的吸水過程易造成坯體的密度呈現(xiàn)梯度分布,。

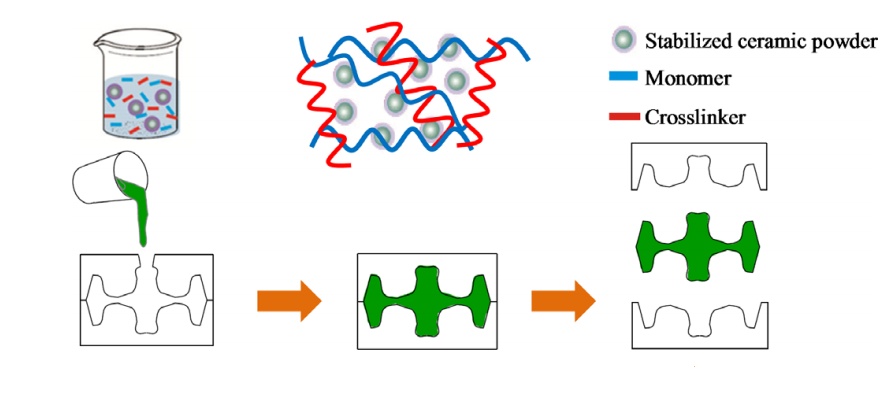

凝膠注模是近幾年發(fā)展起來的新型陶瓷成型技術(shù),可成型形狀復(fù)雜均勻性良好的坯體,,已成為陶瓷材料理想的成型技術(shù),。其成型方法是首先將陶瓷粉料分散于含有有機單體和交聯(lián)劑的溶液中,制備成高固相體積分數(shù)的懸浮料漿,,然后注入一定形狀的模具中,,在一定條件下使有機單體與交聯(lián)劑發(fā)生反應(yīng),進而料漿原位固化成型,。

凝膠注模成型工藝示意圖(圖片來源:中科院上硅所)

燒結(jié)

氮化硅/碳化硅復(fù)合陶瓷材料的燒結(jié)方法有反應(yīng)燒結(jié),、熱壓燒結(jié)、氣壓燒結(jié)和熱等靜壓燒結(jié),、振蕩壓力燒結(jié)等,。無論何種燒結(jié)方式,材料的燒結(jié)制度影響了硅粉的氮化率,,選擇合適的升溫速率,、燒結(jié)溫度和保溫時間會促進硅粉的氮化并提升材料的致密度和強度,。當燒結(jié)溫度較低時,硅粉的氮化不完全,;而燒結(jié)溫度過高時,,氮化硅會發(fā)生分解,使材料致密度下降并損害其力學性能,。

在硅粉與氮氣發(fā)生反應(yīng)的過程中,,大致經(jīng)歷兩個溫度段:首先是升溫階段,然后是原料的氮化反應(yīng)階段,。其中升溫階段裝置內(nèi)的溫度由初始溫度升高至1100℃左右,,而原料氮化反應(yīng)階段的溫度在1100~1350℃。

結(jié)語

氮化硅/碳化硅復(fù)合陶瓷材料具有低膨脹,、高熱導(dǎo),、絕緣以及壽命長等特性。同時此材料耐腐蝕,、抗氧化,、抗侵蝕能力強、絕緣性好,,對一般的無機酸與堿溶液以及熔融有色金屬均具有一定的承受能力,。

這些獨特高溫特性,使得氮化硅/碳化硅復(fù)合陶瓷材料的市場需求量正在穩(wěn)步提升,。隨著工業(yè)科技的發(fā)展,,對材料制品的尺寸、精度要求越來越高,,尤其在復(fù)雜形狀的異形件上更為突出,,市場對陶瓷及耐火材料的需求不僅只有形狀簡單的磚和大板,對一些異形件,、小型件及薄板的需求也在逐年增多,。為適應(yīng)市場要求,還需要研究制定氮化硅/碳化硅復(fù)合陶瓷材料新的生產(chǎn)工藝路線,,為市場增添形狀,、尺寸多樣的氮化硅/碳化硅復(fù)合陶瓷制品。

參考資料:

1,、和嬌嬌等,,《氮化硅結(jié)合碳化硅噴嘴的成形工藝研究》

2、董博等,,《氮化硅結(jié)合碳化硅復(fù)合材料性能優(yōu)化的研究進展》

3,、任云等,《影響氮化硅結(jié)合碳化硅制品質(zhì)量的因素及其控制措施研究》

4,、徐晗,,《氮化硅結(jié)合碳化硅材料凝膠注模成型工藝研究》

(中國粉體網(wǎng)編輯整理/長安)

注:圖片非商業(yè)用途,,存在侵權(quán)告知刪除!