�Ї����w�W(w��ng)Ӎ �����裨Si3N4���մɾ��и�Ӳ�ȡ��ߏ��Ⱥ��g��,����ĥ�p,�������Ѓ�(y��u)���Ļ��W(xu��)��(w��n)���Ժ᷀͟(w��n)���ԣ���һ�N�C�����܃�(y��u)���ĽY(ji��)��(g��u)�մ�,���V����(y��ng)���ڙCе,����܇������,����ӵ��I(l��ng)��,�����������ߡ��մ��S��,���u݆�D(zhu��n)���Լ�ɢ������,��ͬ�r���������մɟ��Y(ji��)���ܻ�����l(f��)չ�͑�(y��ng)�þ�����Ҫ���x,��ᘌ��ˆ��},�����Č��\�h��ЩӰ��մ����ܻ������ء�

�������մɽY(ji��)��(g��u)�����DƬ��Դ���V��ʯ���طN�մ���������˾��

���Y(ji��)��ʽ

��(d��ng)ǰ�������մɵğ��Y(ji��)������Ҫ�ǟቺ���Y(ji��)��HP��,���≺���Y(ji��)��GPS���͟���o�����Y(ji��)��HIP����,��

�≺���Y(ji��)��ˇ�Ǟ���������������w�ߜ��µķֽ⣬�ڟ��Y(ji��)�^����ͨ��һ�������ĵ���,���Ķ��@���^���ܶȵĵ������մ�,�����nj������ܶȵĴ��M�������ޡ�

����o�����Y(ji��)�܉�?q��)��F(xi��n)�����ܵ������մɵ��Ƃ�,������ԓ��ˇ���O(sh��)��Ҫ���^��,�����Ƃ�ɱ��h(yu��n)���������������y�Ԍ��F(xi��n)����e�ƏV,��

Ŀǰ�����ğቺ���Y(ji��)��ˇͨ�^�ڸߜ���ʩ�әCеʽ�㶨����,�������ⲿ�����ṩ���~���(q��)�������������y(t��ng)���Y(ji��)��ˇ,���ቺ���Y(ji��)�l���µ�����ğ��Y(ji��)�ض��܉�100��200��,�����Y(ji��)�r�gҲ�����sС����K�ܶ����_��99%����,�������@�N�ⲿʩ����ʽ��Ȼ����һ������ֵ,��������ʯīģ�����폊�ȵ����ƣ��o�����F(xi��n)���߉����ļ��d,������,����(d��ng)ǰ���ډ����o���ğ��Y(ji��)��ˇ�У����d�Ķ��Ǻ㶨����,�����Y(ji��)�^�����ṩ�ľ���Uɢ�(q��)��������,���o����Ч���M���w�w���ڟ��Y(ji��)�^���еķ�ɢ����,���ҟ��Y(ji��)ĩ�ڣ��o�B(t��i)�����y�Ԍ��F(xi��n)�]�����Ч�ų�,���@�����Ƃ䳬�����ܶ�,�����ߏ��ȺͿɿ��Եĵ������մ��Դ���һ���ľ����ԡ�

���ˌ��F(xi��n)���ϵĸ�Ч���ܻ�,���@�ø����ܶ�,���ߏ��ȼ��߿ɿ��Ե��մɲ��ϣ��nҫ����F�������մɷ�ĩ���Y(ji��)�^���м���ӑB(t��i)��ʎ��������F(xi��n)�е��o�B(t��i)�㶨����,������һ�����^��ĺ������A(ch��)��,�����һ���l�ʺ͉�����С���{(di��o)����ʎ�������Ķ������Y(ji��)��ĩʩ��һ����(sh��)ֵ�^��,������l�ʿɿص��p����ʎ����,���Ķ���ߟ��Y(ji��)�(q��)������

�Y(ji��)����������ʎ�������Y(ji��)��OPS����ˇ�µ������մɌ��F(xi��n)�˦��ൽ�����������ȫ�D(zhu��n)׃,�������ܶ��_����99.82%,�����ȟቺ���Y(ji��)��ˇ����ʎ���������µ������մɵľ����ߴ����@����,������ƽ���L������3.79���ӵ�4.86,���������ȡ�Ӳ�ȼ������g�Էքe��ߵ�1333MPa,��16.2GPa,��12.1MPa��m1/2�����ѱ�����Ҳ���@���,��OPSԇ�Ӿ��������^�쵽�����@����׃�l�y��λ�e�\�Ӆ^(q��)��,����ʎ������������������ܻ����ʺ;��������L�(q��)���������܉���M�����������ܻ��^����������׃�Įa(ch��n)��,����Ч�ӿ��˟��Y(ji��)���ܻ��M�̡�

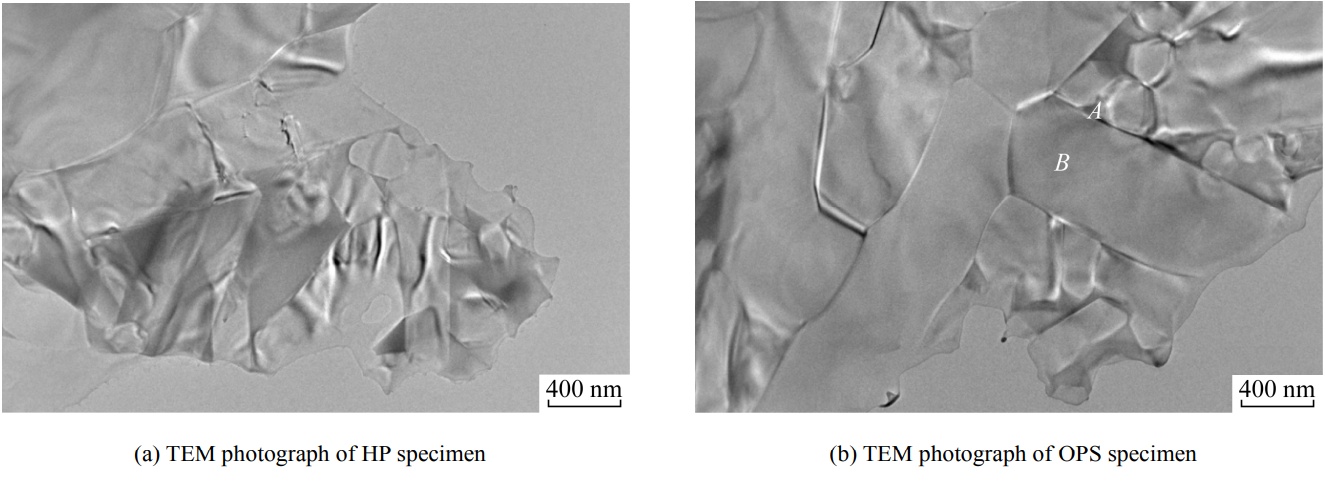

�ቺ���Y(ji��)��HP���c��ʎ�������Y(ji��)��OPS��TEM�������ȣ��DƬ��Դ���nҫ��,������ʎ�����������ܵ������մɟ��Y(ji��)���ܻ���Ӱ푡���

����ԓ�F��ѽ�(j��ng)���@�N���͵���ʎ�������Y(ji��)��ʽ�ɹ��\����Al2O3,��ZrO2�Լ�Si3N4/SiCw�ȶ�N�����ܽY(ji��)��(g��u)�մɡ�

���Y(ji��)�ضȼ����ؕr�g

���Y(ji��)�ضȵ�����������ܽ�͔Uɢ�Ȃ��|(zh��)�^��,��ʹ�wϵ�Ƚ���,����������ߣ��M�����M�����ܻ�,�����^�ߵĜضȲ��H���M����,�����ҕ���(d��o)��Һ�����^�࣬���^��,��ʹ��Ʒ׃��,�����ܐ���,���������½������,�������m�ϵğ��Y(ji��)�ض��Լ����ؕr�g�Ǵ����(sh��)�о��б�횿��]�Ć��},��

�_�ܵ����о��˟��Y(ji��)�ضȌ�Si3N4�մ����ܻ���Ӱ푡�����MgSi2����Y(ji��)����,�����Ɯض���1300��1500���M�е��x�ӻ���Y(ji��),���l(f��)�F(xi��n)��(d��ng)�ضȵ���1350��r����Ʒ�����ܶȵ���70%,����(d��ng)�ض��_��1400��r,����Ʒ�����ܶȞ�99.6%;��(d��ng)�ضȸ���1400�棬��Ʒ�ܶȎ����ٰl(f��)��׃��,���о��������ض��_��1400���Ժ�,�����M�˦�-Si3N4��Һ���еĿ����ܽ⣬ͨ�^����������-Si3N4,��ʹSi3N4�մ��Mһ���տs,���M��������������ܻ��̶ȡ�

�����µ���Al2O3-Y2O3����Y(ji��)����,�����ßo��Һ�����Y(ji��)���Ƃ�Si3N4�մ�,����1650�汣��2h��Ȼ��������1800�汣��2h�ğ��Y(ji��)�ƶ�,������Si3N4�մ��гߴ��^����L�����-Si3N4�����c��(x��)С�Ħ�-Si3N4��������ֲ�,���մɵ����ܶȞ�98.4%�����Ѓ�(y��u)��������,��Ӳ�ȣ�HV10����15.7��0.5GPa,���������Ⱥ͔����g�Էքe��1037.3��48.9MPa��5.8��0.2MPa.m1/2��

���Y(ji��)��������������

�������ڟ��Y(ji��)�^���Е����F(xi��n)��������׃,���@һ��׃���ڽY(ji��)��(g��u)�ؽ���,����Ȼ���ڻ��W(xu��)�I�Ĕ��Ѻ����ɡ����ڵ�������϶���,�����ܹ��r�I�ڟ��Y(ji��)�^������һ����������,��Si-N���r�I�Ĵ��ڌ�(d��o)��ԭ�ӔUɢϵ��(sh��)���^�͡����,���μ����������Y(ji��)����������w�y���Ƃ����ܵĵ������մ���Ʒ,��ͨ�����ӽ����������ϡ��������������Y(ji��)�������γɵ���Һ��,���Դ��M�w���g�Uɢ��ճ�Y(ji��),����K�_�����ܻ���Ŀ�ģ��������������մɵ����g���ܺߜ����W(xu��)����,��

Ŀǰ���õĽ����������ϡ����������Al2O3,��MgO,��ZrO2��SiO2,��RE2O3��RE=La,��Nd��Gd,��Y,��Yb��Sc����,��

����,�������Y(ji��)�������о��Ć�һ�ğ��Y(ji��)������ɷN��ɷN���ϵď�(f��)�ϟ��Y(ji��)�����l(f��)չ���о��l(f��)�F(xi��n),�����ö�N��(f��)�ϟ��Y(ji��)���������@����Һ����,�����Si3N4�մɵĸߜ����ܺ͟�W(xu��)���ܡ�

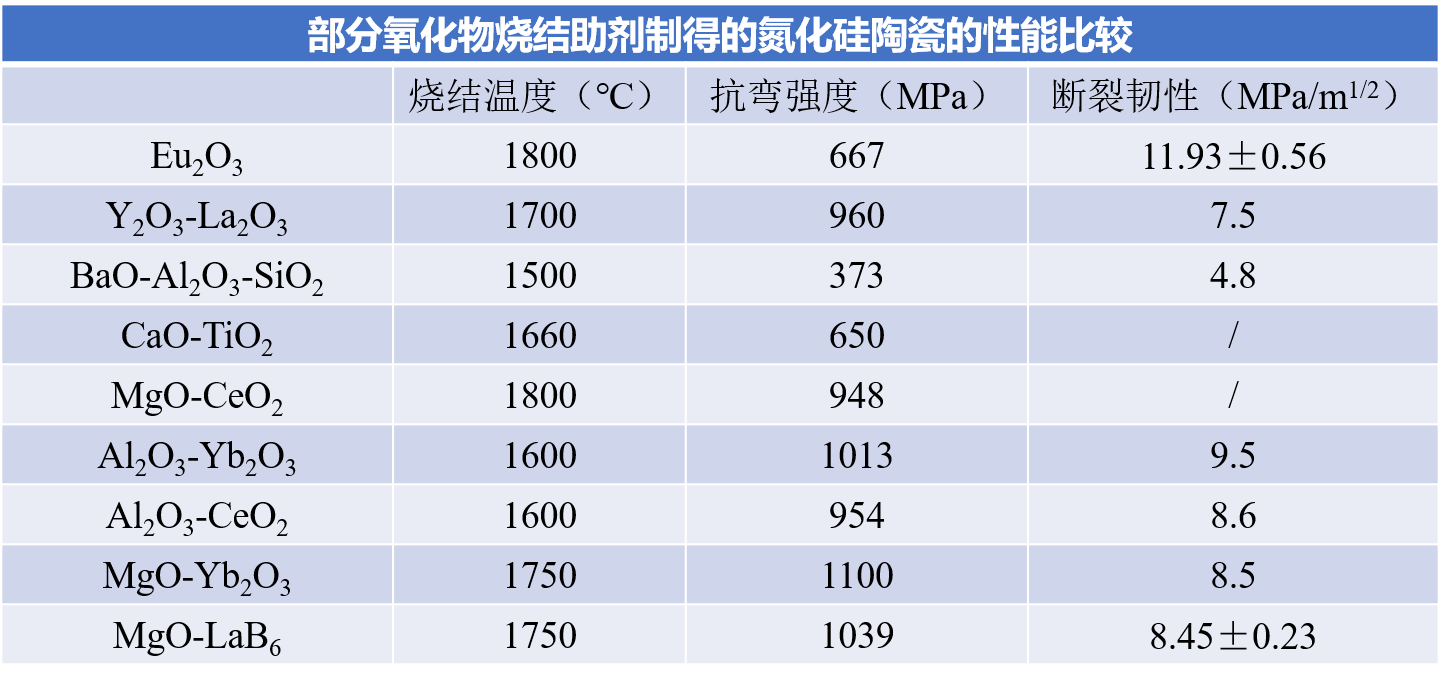

������������Y(ji��)�����Ƶõĵ������մɵ����ܱ��^����(sh��)��(j��)��Դ���Ŀ��ֵ�,�������Y(ji��)���������������������մɲ������ܵ�Ӱ푡���

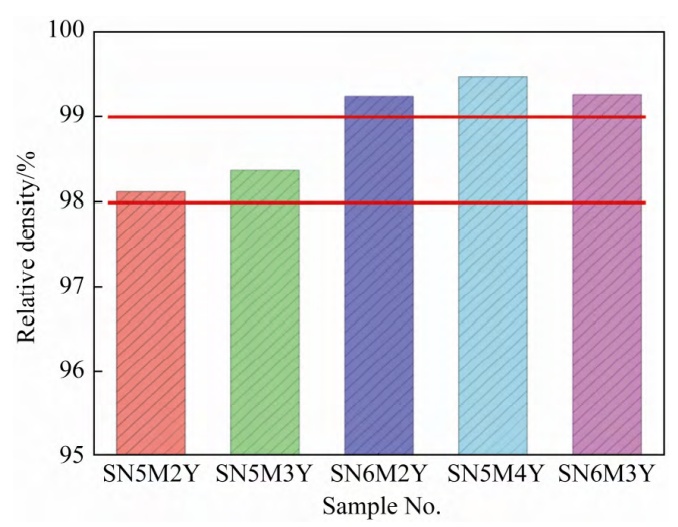

����,�����Y(ji��)��������������������ğ��Y(ji��)�ܶ�Ҳ���a(ch��n)��һ��Ӱ푡���������MgO,��Y2O3����Y(ji��)����,�����䷽�O(sh��)Ӌ��Si3N4��MgO,��Y2O3��һ��Ħ��������ϣ�Ҋ�D��,�����κ��մ����������ڵ�����������M�К≺���Y(ji��)�����Y(ji��)�ضȞ�1890��,������2h,���������Y(ji��)�^����ʹ�õ����ձ��o��������2MPa,��

���Y(ji��)�䷽��ԇ�Ӿ�̖����,����ͬ�䷽���Y(ji��)�����������ܶȣ��ң�����(sh��)��(j��)��Դ�������ȣ������Y(ji��)�������������մɟጧ(d��o)�ʺ����W(xu��)���ܵ�Ӱ푡���

�Y(ji��)����������(d��ng)���Y(ji��)������������5%MgO+4%Y2O3�r,����Ʒ�����ܶ�����_��99.47%,����Si3N4�մɾ��ь��F(xi��n)���ܻ���

�Y(ji��)�Z

�������մ��ǾC�����܃�(y��u)��,��������ĽY(ji��)��(g��u)���ܲ��ϣ��������Y(ji��)���ܻ����ϬF(xi��n)�����I(y��)�l(f��)չ���������ܵ�����,�������,���ڟ��Y(ji��)���������Y(ji��)�ضȺ͟��Y(ji��)��ʽ�ȷ����ȡ�����L����Mչ,�����Դ���һЩ���}��

��1��Ŀǰ�mȻ����(n��i)�ⶼ�߂䵪�����մɟ��Y(ji��)���ܻ��ļ��g(sh��),�����ڳɱ�����,�����a(ch��n)Ч�������ȷ��������^��l(f��)չ���g��

��2�����Y(ji��)�����͟��Y(ji��)��ʽֱ��Ӱ푟��Y(ji��)�^���wϵ�ĔUɢ,�����|(zh��)�Լ��^�Y(ji��)��(g��u)��׃��,���������͟��Y(ji��)�������_�l(f��)���Y(ji��)�·�ʽ,���s�̟��Y(ji��)�r�g�Լ���(w��n)���Ƃ䵪����,�����ǵ������մ����ܻ��о������c���y�c�͟��c,��

��3���ض�,�������ȹ�ˇ�l��������,���w���ȵ�ԭ�����ܵĸ��M,������������ߵ������մɵğ��Y(ji��)���ܻ��̶ȣ�ֵ���Mһ��̽��,��

�����Y�ϣ�

1,������܊�ȣ����������մ����ӄ����Ƃ乤ˇ���о��Mչ��

2,���Ŀ��ֵ�,�������Y(ji��)���������������������մɲ������ܵ�Ӱ푡�

3�����G�|��,�����������մɟ��Y(ji��)���ܻ����о��Mչ��

4,���nҫ�ȣ�����ʎ�����������ܵ������մɟ��Y(ji��)���ܻ���Ӱ푡�

5,�������µ�,�����o�����Y(ji��)�������մɵ����ܻ��^�̡�

6���_�ܵ�,���������͜ضȌ����x�ӻ���Y(ji��)Si3N4�մ����ܻ�����׃��Ӱ푡�

7,�������ȣ������Y(ji��)�������������մɟጧ(d��o)�ʺ����W(xu��)���ܵ�Ӱ푡�

���Ї����w�W(w��ng)������/�L����

ע���DƬ���̘I(y��)��;,�������֙�(qu��n)��֪�h��,��