中國粉體網(wǎng)訊

硅的性質(zhì)

硅是自然界中分布最廣的元素之一,,地殼中約含26.3%,,僅次于氧元素,,是介于金屬和非金屬之間的半金屬,。硅晶體結(jié)構(gòu)決定了硅的物理化學(xué)性質(zhì),,硅具有與金剛石相似的正四面體穩(wěn)定結(jié)構(gòu),,硅原子之間通過共價(jià)鍵連接,因此硅具有硬度大,,熔沸點(diǎn)高等性質(zhì),。

硅在常溫下很不活潑,是一種表面呈銀灰色金屬光澤的絕緣體,不溶于鹽酸和硝酸中,,僅可溶于硝酸和氫氟酸的混合溶液與堿液,。然而在高溫熔融狀態(tài)下,硅導(dǎo)電性極強(qiáng),,同時(shí)具有較大的化學(xué)活性,,可與部分金屬互熔并生成硅的化合物,即使石英也能與之發(fā)生反應(yīng),。

在自然界中,,硅主要是以氧化硅和硅酸鹽的形態(tài)存在。

工業(yè)硅的應(yīng)用

硅材料因其具有上述良好的物理化學(xué)性能,,被廣泛的使用,尤其是太陽能光伏產(chǎn)業(yè)的興起,,對硅的需求和質(zhì)量提出了更高的要求,。冶金工業(yè)中硅以硅單質(zhì)或硅鐵合金形式大量應(yīng)用,工業(yè)硅廣泛應(yīng)用于光伏,、有機(jī)硅,、合金等行業(yè)。

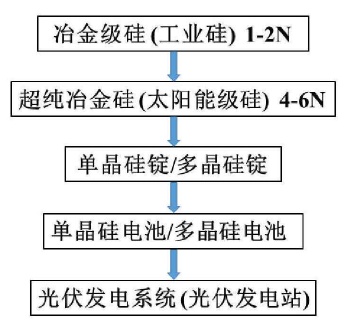

光伏產(chǎn)業(yè)鏈?zhǔn)疽鈭D

在光伏行業(yè)中,,工業(yè)硅是制造多晶硅等材料的主要原料;工業(yè)硅還是有機(jī)硅的最主要原料,,用于生產(chǎn)硅烷、硅酮,、硅油等產(chǎn)品;在合金行業(yè)中,,工業(yè)硅主要是作為非鐵基合金的添加劑,將硅加入到某些有色金屬中時(shí),,能提高基體金屬的強(qiáng)度,、硬度和耐磨性,有時(shí)還能增強(qiáng)基體的鑄造性能和焊接性能,;工業(yè)硅作為脫氧劑可除去金屬熔體中的溶氧,;硅單質(zhì)作合金劑可提高鋼和某些合金的強(qiáng)度和耐蝕性,在鑄鐵中添加適量硅以制造高硅鐵合金,,可顯著増強(qiáng)鑄鐵對多種化學(xué)試劑的抗腐蝕能力,。

現(xiàn)今,,工業(yè)硅已然成為硅基新材料產(chǎn)業(yè)鏈的主要上游產(chǎn)品,是很多國民經(jīng)濟(jì)重要部門的核心原料,。隨著近年來綠色能源改革,,光伏產(chǎn)業(yè)大力推行,,我國的工業(yè)硅產(chǎn)能也表現(xiàn)為持續(xù),、快速、穩(wěn)定發(fā)展的特點(diǎn),。

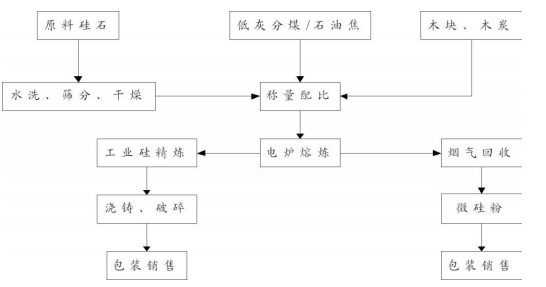

工業(yè)硅的生產(chǎn)

工業(yè)硅是以硅石(石英砂)為原料,以碳質(zhì)材料為還原劑,,通過在電弧爐中熔煉獲得,。常用的還原劑主要有木炭、石油焦,、煤等,,它們可以將金屬硅從硅石中還原出來。硅石與還原劑在爐內(nèi)高溫環(huán)境下發(fā)生還原化學(xué)反應(yīng),。

工業(yè)硅生產(chǎn)工藝流程圖

生產(chǎn)得到的工業(yè)硅純度在98%~99%之間,,雜質(zhì)來源于硅石和碳素材料(包括石油焦、精煤碳素電極等),。爐內(nèi)溫度是影響工業(yè)硅冶煉的重要因素,,溫度的分布不僅影響著爐內(nèi)化學(xué)反應(yīng)的好壞,同時(shí)也對電弧爐設(shè)備有著不同程度的破壞,,如電極的燒蝕,、爐襯的破壞等。

電弧爐是利用電極之間產(chǎn)生的電弧的熱量來熔煉金屬的一種電爐,,通常所說的電弧爐一般指煉鋼電弧爐,。在電弧爐中,存在一個(gè)或多個(gè)電弧,,通過電弧放電作用把電能轉(zhuǎn)變成熔煉物料所需的熱能,。

通過上述生產(chǎn)的金屬硅大部分為塊狀,若以硅塊為原料進(jìn)行破碎細(xì)化,,一般采用球磨法,、輥磨法、沖旋法可以生產(chǎn)工業(yè)硅粉,,成品粒度通過工藝調(diào)節(jié)可以控制在30-425目范圍內(nèi),。

從上面的工業(yè)硅生產(chǎn)工藝流程可以看出,工業(yè)硅的生產(chǎn)流程相對簡單,,但是其能源消耗相對較大,,平均電耗高達(dá)13000kwh/t,。有業(yè)內(nèi)專家從以下幾個(gè)方面提出節(jié)能措施:1)選用較好的硅源礦石作為工業(yè)硅的原料,并采用灰分低,、活性高的碳質(zhì)還原劑進(jìn)行生產(chǎn),;2)設(shè)計(jì)過程中,盡量選用最先進(jìn)的熱電爐進(jìn)行加工生產(chǎn),;3)從工藝操作上進(jìn)行優(yōu)化,,減少熱停及在布料過程中均勻性,能夠及時(shí)的進(jìn)行搗爐等操作,。

工業(yè)硅對硅石原料的要求

硅石的潔凈度

雜質(zhì)含量越高,,爐口料面明顯發(fā)粘,爐口透氣性不好,,料面溫度升高且發(fā)紅,,熱量損失大,從而電耗升高,;因此硅石的精選和水洗是減少硅石帶入雜質(zhì),,節(jié)能降耗的主要措施之一。

據(jù)了解,,對于生產(chǎn)優(yōu)級工業(yè)硅的硅石,,其氧化物雜質(zhì)含量應(yīng)達(dá)到Fe2O3小于0.15%,Al2O3小于0.20%,,CaO小于0.15%,。如果生產(chǎn)超優(yōu)質(zhì)工業(yè)硅,對氧化物雜質(zhì)的控制更嚴(yán)格,,F(xiàn)e2O3小于0.1%,,Al2O3小于0.15%,CaO小于0.10%,,并對硅石中硼(B)磷(P)還有嚴(yán)格要求,。

硅石的熱穩(wěn)定性和抗爆性

加入電爐的硅石要有足夠的熱穩(wěn)定和良好的抗爆性。否則會因?yàn)槭軣岷芸炱屏亚冶砻嫜杆賱兟�,,�?dǎo)致電爐透氣性變差,,電爐上部爐料粘結(jié),熱量損失增大,,電耗升高,,因此選用時(shí)要考慮此現(xiàn)象。

硅石的粒度

粒度過小,,使得爐料透氣性差,,粒度過大未反應(yīng)的硅石沉入爐底或進(jìn)入硅溶液中造成渣量增多,使得電耗升高,,因此需要控制硅石的粒徑范圍在50-120mm,。

太陽能多晶硅的制備

近年來,,隨著全球光伏產(chǎn)業(yè)快速發(fā)展,世界各國都在搶占光伏領(lǐng)域的制高點(diǎn),。多晶硅作為生產(chǎn)太陽能電池的原材料,,其需求量呈大幅增漲趨勢。多晶硅被喻為光伏產(chǎn)業(yè)的“基石”,,是硅產(chǎn)業(yè)鏈中極為重要的中間產(chǎn)品,,也是集成電路和光伏產(chǎn)業(yè)最源頭的環(huán)節(jié),是發(fā)展電子信息產(chǎn)業(yè)和光伏產(chǎn)業(yè)的根基,。

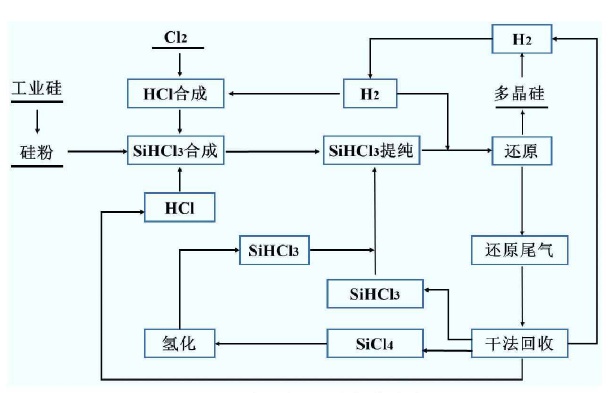

改良西門子法生產(chǎn)流程圖

太陽能多晶硅的制備技術(shù)主要有化學(xué)法和物理法,。目前制備太陽能級多晶硅的主流工藝是化學(xué)法,約占全球產(chǎn)量的80%,。物理法又叫做冶金法,,類似于金屬冶煉提純過程。目前來說,,化學(xué)法提純工業(yè)硅的純度更高,但是冶金法流程短,,環(huán)境友好,,成本低,更具發(fā)展前景,。

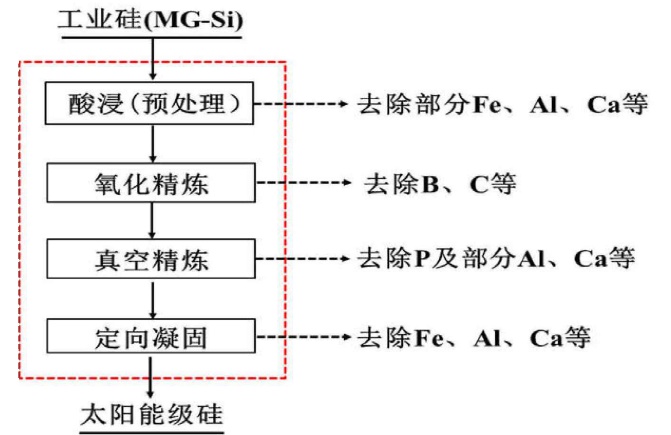

冶金法制備太陽能級多晶硅流程圖

冶金法是指以工業(yè)硅為原料,,采用濕法冶金、真空熔煉,、氧化精煉,、定向凝固、特種場熔煉等技術(shù)組合而制備太陽能級多晶硅的方法,。冶金法的特點(diǎn)是在提純過程中硅不參與任何化學(xué)反應(yīng),,依靠硅與雜質(zhì)物理性質(zhì)的差異,通過冶金熔煉的方法將雜質(zhì)去除,,從而獲得滿足太陽能電池性能需求的多晶硅,,具有低成本、安全環(huán)保等優(yōu)點(diǎn),,成為該領(lǐng)域的研究熱點(diǎn),。

參考來源:

直流電弧爐工業(yè)硅冶煉過程的傳熱特性研究,徐龍,,昆明理工大學(xué)

工業(yè)硅爐外精煉過程雜質(zhì)硼,、磷反應(yīng)動力學(xué)與分子動力學(xué)模擬,何乃勇,,昆明理工大學(xué)

工業(yè)硅生產(chǎn)工藝及節(jié)能探討,,鄭紅梅等,,中國恩菲工程技術(shù)有限公司

優(yōu)級工業(yè)硅的生產(chǎn),唐琳等

(中國粉體網(wǎng)編輯整理/平安)

注:圖片非商業(yè)用途,,存在侵權(quán)告知刪除,!