中國粉體網(wǎng)訊 大到歷史進程,小到產(chǎn)業(yè)發(fā)展,從來都不是一蹴而就的,。 新技術(shù)的應用落地需要漫長的時間去沉積精進,。光伏如此、風電如此,、鋰電池也是如此,。

長期來看,在認知的層面上,,股票二級市場顯然屬于后知后覺者,。產(chǎn)業(yè)在二級市場上真正迎來高光時刻明顯落后于產(chǎn)業(yè)實際發(fā)展情況,需要具備代表性的公司成長起來走上二級市場的交易舞臺,。歷經(jīng)建瓴者,、先驅(qū)者、推銷員,、定價者,、跟隨者的推動從而廣為流傳。

故此,,要想成為先知先覺者,,就必須時刻關(guān)注產(chǎn)業(yè)層面的發(fā)展狀況。

而眼下,,固態(tài)鋰電池的發(fā)展正處于產(chǎn)業(yè)破殼期,。(我們常說的鋰電池是指使用液態(tài)電解質(zhì)(也稱電解液)材料的鋰電池,稱為液態(tài)鋰電池,,使用固態(tài)電解質(zhì)材料的鋰電池稱為固態(tài)鋰電池,,簡稱固態(tài)電池。)

相較于在二級市場的沉悶,,固態(tài)鋰電池在場外資本市場上受追捧的程度絲毫不亞于液態(tài)鋰電池。每隔幾天便有重大的產(chǎn)能規(guī)劃,、參股合作等方面的報道,。

譬如近期,大眾集團董事會成員Thomas Schmall表示,,公司將在計劃中的歐洲電芯工廠和確保重要原材料方面花費高達300億歐元(約合人民幣2162億),。

不僅于此,海外企業(yè)紛紛拋出大手筆投資,。包括寶馬,、奔馳、大眾,、現(xiàn)代,、豐田、本田、日產(chǎn)在內(nèi)的汽車集團,,均將固態(tài)鋰電池領(lǐng)域作為其下一代電動車的電池技術(shù)方向,。

無獨有偶,國內(nèi)各大龍頭也開始了固態(tài)鋰電池的推進,。

贛鋒鋰業(yè)(002460.SZ)11月30日在投資者互動平臺表示,,贛鋒固態(tài)電池已經(jīng)在東風E70電動車上裝車。

恩捷股份在江蘇立項投資13億研發(fā)固態(tài)電解質(zhì)涂層隔膜,。小米華為共同投資半固態(tài)電池供應商衛(wèi)藍新能源,。

在應用端更是傳來了喜訊,蔚來新款轎車ET7將搭載能量密度達360Wh/kg的150kWh半固態(tài)電池,,續(xù)駛里程將超過1000公里,。

這意味著在原有基礎(chǔ)上大幅提升了能量密度延長了行駛里程。據(jù)悉,,國軒高科正在積極籌備量產(chǎn)的半固態(tài)電池續(xù)航超1000公里,。

固態(tài)鋰電池的競爭不光體現(xiàn)在企業(yè)層面上,也上升到了政府層面的博弈,。世界各國都在大力支持固態(tài)鋰電池技術(shù)的研發(fā)與產(chǎn)業(yè)布局,。

在歐洲,德國政府投資10億歐元支持固態(tài)電池技術(shù)研發(fā)與生產(chǎn),,多家汽車龍頭紛紛加入該聯(lián)盟,。

此外,歐盟多國共同出資32億歐元,,同時從私人投資商中籌集50億歐元,,用于發(fā)展固態(tài)電池。美國,、日本,、韓國均提出了發(fā)展固態(tài)鋰電池相應的補貼、支持政策,。

國外大力推進固態(tài)鋰電池發(fā)展的原因除了順應未來的發(fā)展方向外,,還有一層便是在現(xiàn)有液態(tài)鋰電池賽道上,中國的地位難以撼動,。

為了改變這個局面,,國外政府需要做到先人一步。

在固態(tài)電池的推進上,,中國政府層面沒有盲目地較早地頒布相應政策,。

中國在目前鋰電池領(lǐng)域建立起的領(lǐng)先優(yōu)勢在一定時期內(nèi)仍會享受較大的邊際收益,現(xiàn)有的產(chǎn)業(yè)結(jié)構(gòu)兼顧成本性和落地性,,是最適當?shù)倪x擇,。

然而,,緩行不代表忽視。未來的鋰電池必然朝著高性能的方向前行,,而固態(tài)電池愈發(fā)清晰地成為確定性的發(fā)展路徑,。因此,在享受液態(tài)鋰電池產(chǎn)業(yè)紅利的同時也要積極發(fā)展新技術(shù),。

2020年11月,,國務院辦公廳印發(fā)的《新能源汽車產(chǎn)業(yè)發(fā)展規(guī)劃(2021~2035年)》中,明確要求“加快固態(tài)動力電池技術(shù)研發(fā)及產(chǎn)業(yè)化”,。

那么,,問題隨之而來,固態(tài)電池究竟有何優(yōu)勢,?使得下至企業(yè)上至國家,,全部發(fā)力固態(tài)電池賽道。

目前發(fā)展的狀況如何,?要知道當前液態(tài)鋰電池技術(shù)可是發(fā)展地如火如荼,。未來前景又將怎樣?

為了弄清楚這些問題,,便免不了將液態(tài)鋰電池和固態(tài)鋰電池進行各方面的對比研究,。

首先二者都是鋰電池,原理也相近,,區(qū)別在于電池構(gòu)成不同

目前液態(tài)鋰電池的構(gòu)成包括正極,、負極、電解液,、隔膜四大材料,。而固態(tài)電池的構(gòu)成包括正極、負極,、電解質(zhì)三大材料,。差別顯而易見,固態(tài)鋰電池是將原本的電解液,、隔膜換成固態(tài)電解質(zhì),。

而影響鋰電池推廣應用的核心要素無非三方面,安全,、性能、成本,。

首先我們從安全入手,,現(xiàn)有的液態(tài)鋰電池在安全方面長期受人詬病。液態(tài)鋰電池的工作原理很清晰地解釋了為什么,。

其的工作原理便是住在負極的鋰離子,,想去正極家玩,。于是,它跳入電解液中,,游著游著擠過隔膜中的小孔來到正極家中,。

過了一段時間,它玩累了,,想要回家,,可是卻沒力氣了,這時候需要充電,,充上電便有了精神游回自己在負極的家,。

但是,要回家不能耽誤太久,,就需要快點充電,,快充的時候溫度明顯上升,這使得更多的鋰離子都想要回家,。

然而負極家的床位不夠了,,無家可歸的鋰離子只能睡在外面,在負極表面析出,,逐步形成枝晶鋰,,便可能刺穿電解液,造成短路,,從而引發(fā)事故,。

想必各位讀者對于新能源車著火事件并不陌生。

據(jù)市場監(jiān)管總局數(shù)據(jù)統(tǒng)計,,2020年新能源汽車召回45次,,涉及車輛35.7萬輛,占全年召回總數(shù)量的5.3%,,其中因三電系統(tǒng)缺陷召回11.2萬輛,,占新能源汽車召回總數(shù)量的31.3%。

由此可見,,動力電池是汽車安全的重要隱患,。固態(tài)電池的晉級之路便從這里開始。

固態(tài)鋰電池同液態(tài)鋰電池有一個很明顯的區(qū)別便是不使用易燃的電解液,,電解液往往是造成新能源車起火的主要原因,。

電解液是目前階段性使用的傳導介質(zhì),但不意味著最優(yōu),,其構(gòu)造原理存在著對溫度敏感,,高溫下產(chǎn)物極易分解,腐蝕性強,、易燃易泄露等問題,。

發(fā)生短路后,,由于局部溫度大幅上升導致點燃鋰電池內(nèi)部的液態(tài)電解液。

即便現(xiàn)階段采用添加阻燃劑,,采用耐高溫的薄膜的方法,,但是電池的安全性問題仍舊沒有得到有效解決。

而固態(tài)鋰電池是使用不可燃的固態(tài)電解質(zhì)作為傳導介質(zhì),。

最突出的優(yōu)點便是安全性,,并且降低了電池組對溫度的敏感性,杜絕了析出導致的高低溫問題引發(fā)的短路,。憑借良好的絕緣性有效地將正負極阻隔開來,。

收之東偶,失之桑榆,,電解質(zhì)依靠形態(tài)和材質(zhì)解決了易燃的問題,,也帶來了導電率低和抗阻較高的困繞。

不難理解,,液態(tài)環(huán)境下,,鋰離子運動更為暢快,固態(tài)材質(zhì)和正負極的接觸不如液態(tài)材質(zhì)緊密,,快充性能不佳,。

好比一個瓶子里灌滿了水,另一個瓶子里塞滿了紙,,前者瓶子的空隙顯然比后者少,。

顯而易見,電解質(zhì)的替換不單單是液態(tài)固態(tài)的轉(zhuǎn)換,,除了安全性,,還要實現(xiàn)更高能力密度的提升。這時對材料性能有著更嚴格的要求,,是對穩(wěn)定性,、導電率、成本,、工藝等綜合方面的考量,。

目前已經(jīng)在使用或接近商用的固態(tài)電池的電解質(zhì)有:聚合物、硫化物和氧化物三種,。

聚合物由于在4V以上電壓工作下容易被電解,,即便與正負極接觸性較好但也難當大任。

硫化物克服了固態(tài)電解液導電率不好的瓶頸,,但是抗阻較高,。容易與空氣、水等發(fā)生副反應,,工藝上仍需要克服諸多挑戰(zhàn),。

氧化物性能在二者之中,憑借綜合性能成為目前階段是較為理想的材料,。

由于對技術(shù)理解,、掌握、發(fā)展的不同,,對技術(shù)路徑的選擇上頗有百家爭鳴的味道,。

贛鋒鋰業(yè)、臺灣輝能,、清陶能源等紛紛布局氧化物固態(tài)電池技術(shù)路線,。

日韓企業(yè)多采用硫化物固態(tài)電解質(zhì)技術(shù)路線;中國企業(yè)多以氧化物路線為主,;歐美企業(yè)選擇則呈多樣化,,如Solid Power主要走硫化物路線,Quantum Scape則選擇了氧化物路線,。

打破能量密度瓶頸 ,。談及性能方面,液態(tài)鋰電池的表現(xiàn)也不盡如人意,。

隨著新能源車的逐步滲透,,在假期遠程出行中開始扮演重要的角色。然而,,表現(xiàn)得結(jié)果卻是很不給力,。今年十一長假的一則新聞很好地說明了問題。

據(jù)央視財經(jīng)報道,,10月1日,,一位從深圳回湖南的新能源車車主,在耒陽服務區(qū)給車充電時,,花費了五個多小時的時間,。

“這四個小時里,我連洗手間都不敢上,,因為怕被插隊,。當時在排隊的車有二十幾輛,我算了,,至少要排隊三個小時以上,,把我后面好多車都勸退了�,!�

長期以來,,續(xù)航和快充問題是液態(tài)鋰電池美而尷尬的事實,如何提升續(xù)航和快充能力是進一步加快滲透率的癥結(jié)所在,。

按照國家2020年10月發(fā)布的《節(jié)能與新能源汽車技術(shù)路線圖2.0》,,2025我國純電動汽車動力電池的能量密度年目標為400Wh/kg,,2030年目標為500Wh/kg。

可是,,目前國內(nèi)的三元鋰電池能量密度正在努力突破300Wh/kg以上,,而磷酸鐵鋰電池能量密度上限約為180Wh/kg。

這樣看來,,在現(xiàn)有鋰電技術(shù)下,,單憑高鎳的路徑實現(xiàn)未來的能量目標需求是存在困難的,即便9*等更高效的電池推出,,受材料所限,,想要積累起質(zhì)變?nèi)蝿罩鴮嵠D巨。

那么,,是否具備提升能量密度更好的解決方案呢,?在我們進一步研究影響能量密度的因素后發(fā)現(xiàn)了答案。

鋰電池理論能量密度主要取決于正負極材料克容量和工作電壓,。通過研究可以發(fā)現(xiàn),,電壓越大則能量密度越大。

不難理解,,鋰電池在工作的時候,,電池電壓會隨著電量的降低而下降。假設(shè)其它條件不變,,同等電流下,,高電壓的工作時間就顯然比低電壓長。

打個比方:一個高一點的蓄水池可以裝更多的水,,使用相同的水龍頭排水,,時間肯定更長。

那么,,便意味著可以通過提升工作電壓來增強鋰電池的能量密度,。

然而,基于目前液態(tài)鋰電池的材料和使用安全性所限,,正負極之間的電壓差一般在4.2V以內(nèi),,因此,依靠現(xiàn)階段的材料難以實現(xiàn),。

另外一個關(guān)鍵指標就是比(克)容量,,顧名思義,其意義便是每克鋰電池材料含多少mAh(毫安時)電量,。

比容量越大則能量密度越高,。

簡單而言,也就是同等重量攜帶更多的鋰離子,參與化學反應的鋰離子數(shù)量越多,,那么能量就越大,。但現(xiàn)有的液態(tài)鋰電池正負極材料同樣對未來的需求形成了一定的制約。

固態(tài)電池除了安全性能的提升外,,也打破了制約鋰電池能量密度的瓶頸,。

從電壓上來看,負極在未來采用金屬鋰后可以有效提升電壓差至5V,,這無疑帶來續(xù)航能力的提升。

從比容量上來看,,金屬鋰的比容量能達到3860mAh/g,。

這相當于給鋰離子安排了一套五星級別墅,而現(xiàn)有的石墨僅僅365mAh/g,,只能勉強維持居住條件,,回來晚了還有可能沒有鋪位。對比二者的差別一目了然,。

在未來,,正極的開發(fā)中也會使用到富鋰錳基這類高比容量的材料。顯而易見,,高比容量材料的應用是進一步提升能量密度的必經(jīng)之路,。

最后,就是成本,。

這一環(huán)節(jié)往往決定著成敗,,再好的技術(shù)如果不能有效降低成本的話,替代全是空談,。

據(jù)日產(chǎn)的規(guī)劃稱2028全固態(tài)電池能夠?qū)㈦姵亟M的成本降至每千瓦時75美元(折合人民幣約478元),,未來會將成本進一步降低至每千瓦時65美元(折合人民幣約413元)。

而當前三元鋰電池的成本超過了1000元/千瓦時,,未來原材料較為緊缺的情形下,,降本空間不容樂觀。

如此來看,,如果固態(tài)電池按照預期規(guī)劃發(fā)展,,那么便存在著廣闊的替代市場。那么,,接下來問題便來到了具體技術(shù)路徑的選擇上,。

目前這一階段,固態(tài)電池仍會采用液態(tài)鋰電池的正負極,,替換的是電解液和隔膜,。那么,決定技術(shù)路徑的差異的便是對電解質(zhì)選擇帶來的差異。

前文提到,,目前主要的電解質(zhì)技術(shù)路徑中,,由于聚合物在4V以上電壓工作下容易被電解,并且需要超過室溫條件下才能正常工作的特點,,即便目前已經(jīng)量產(chǎn)但是也并非未來的技術(shù)選擇,。

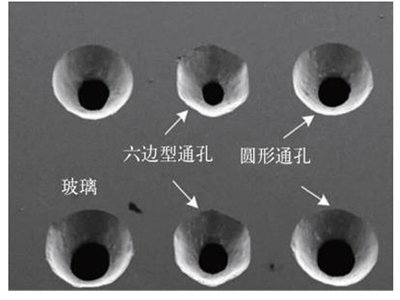

氧化物主要分為薄膜型和非薄膜型。

薄膜型主要采用LiPON(鋰磷氧氮)這種非晶態(tài)氧化物作為電解質(zhì)材料,,而非薄膜型則指除LiPON以外的晶態(tài)氧化物電解質(zhì),,其中,以LLZO(鋰鑭鋯氧)為主流,。

薄膜型產(chǎn)品性能優(yōu)異,,已在微型電子、消費電子領(lǐng)域?qū)崿F(xiàn)較初級,、小范圍應用,。但是,薄膜型電池容量很小,,往往不到mAh級別,,在微型電子、消費電子領(lǐng)域勉強夠用,,到了乘用車Ah級別時缺點則暴露無遺,。

業(yè)界有嘗試將其串并聯(lián)增加電池組實現(xiàn)提升電池容量的方法,卻存在著高昂的成本和工藝困難等問題,。

而非薄膜型氧化物產(chǎn)品綜合性能出色,,是當前開發(fā)熱門。已成為中國企業(yè)重點開發(fā)的方向,,臺灣輝能與江蘇清陶都是此賽道的領(lǐng)跑企業(yè),。已經(jīng)有部分產(chǎn)品投放市場,但也存在著離子電導率低于薄膜型的缺點,。

資本聚焦的另外一條技術(shù)路徑便是硫化物電池,。

硫化物主要包括thio-LISICON、LiGPS,、LiSnPS,、LiSiPS、Li2S-P2S5,、Li2S-SiS2,、Li2S-B2S3等,其電導率接近甚至超過有機電解液,。

同時具有熱穩(wěn)定高,、安全性能好、電化學穩(wěn)定窗口寬(達5V以上)的特點,在高功率以及高低溫固態(tài)電池方面優(yōu)勢突出,。

可是,,大部分硫化物材料空氣穩(wěn)定性差,會與水反應形成刺激性的硫化氫氣體,�,?梢哉f其開發(fā)潛力最大,同時也是最困難的,。

在生產(chǎn)工藝上,,需要涂布+多次熱壓、添加緩沖層改善界面性能,。

此外,,新材料也在不斷面世。幾個月前,,由中國科學技術(shù)大學教授馬騁團隊設(shè)計并合成的一種鋰電池固態(tài)電解質(zhì)新材料——氯化鋯鋰。

據(jù)報道,,氯化鋯鋰的問世,,成功將50微米厚度的原材料成本降低至1.38美元/平方米,而此前最廉價的氯化物固態(tài)電解質(zhì)相對應的成本為23.05美元/平方米,。

據(jù)悉,,原材料成本達到10美元/平方米是固態(tài)電解質(zhì)具備競爭力的界限。當然,,問題同樣存在,,穩(wěn)定性較差是限制其產(chǎn)業(yè)化發(fā)展的關(guān)鍵,目前該團隊正在努力攻克這一環(huán)節(jié),。

從未來固態(tài)鋰電池產(chǎn)業(yè)的發(fā)展方向上來看,,業(yè)界認知相差不大,基本上是從液態(tài)鋰電池-半固態(tài)-固態(tài),;先完成對電解液隔膜的替代,,而后進行正極負極的替代。

為解決全固態(tài)電池內(nèi)部的界面接觸難題,,同時充分利用現(xiàn)有液態(tài)鋰離子電池的生產(chǎn)工藝和設(shè)備,,降低制造成本。目前固態(tài)電池技術(shù)路線為優(yōu)先發(fā)展混合固液鋰電池,,逐步降低液態(tài)電解質(zhì)的含量,,最后實現(xiàn)全固態(tài)鋰電池。

可以說,,固態(tài)電池的工藝路線尚不成熟,,產(chǎn)業(yè)化仍需時間,降本之路長路漫漫。

但另一方面在資本推動,,技術(shù)路徑廣鋪,,人才聚焦的趨勢下有望加快生產(chǎn)學習曲線,縮短工藝know-how時間,,產(chǎn)業(yè)化的到來可能超出預期,。

據(jù)預測,2020~2030年固態(tài)電池出貨量將高速增長,,全球需求量在2020年,、2025年、2030年分別有望達到1.7GWh,、44.2GWh,、494.9GWh,2030年全球市場空間有望達到1500億元以上,。

尾聲

新能源車需求高企的背景下,,對于動力電池的爭奪尤為激烈,雖然目前液態(tài)鋰電池獨霸一方,,可是,,鈉電池、鋁電池,、氫燃料電池,、固態(tài)鋰電池等均發(fā)起了挑戰(zhàn)。

然而,,正如諸子百家爭鳴的帶來了學術(shù)上的繁榮局面一樣,,各種技術(shù)路徑相應地在儲能、商務車,、乘用車等領(lǐng)域找到了自己的應用方向,。可以確定的是,,多種技術(shù)路徑的競爭對于產(chǎn)業(yè)的發(fā)展是有益的,,有望縮短產(chǎn)業(yè)的認知時間,促進產(chǎn)業(yè)良性發(fā)展,。

即便遙遠,,有些事是注定要發(fā)生的,這是事物發(fā)展的規(guī)律使然,。過程可能步履蹣跚,,艱難困苦,錯綜復雜,,但本著第一性原則,,站在終點向后看,,一切看起來都是必將發(fā)生的事,順其自然,。

新技術(shù)的變革需要完成從研發(fā)到落地,,從推廣到替代的過程。

這一切,,需要的是時間,。

(中國粉體網(wǎng)編輯整理/青黎)