中國粉體網(wǎng)訊 自從1942年第一座核反應(yīng)堆在美國建立,核工業(yè)已經(jīng)發(fā)展了將近八十年。作為一把雙刃劍,核能的發(fā)展為社會進(jìn)步做出了非常大的貢獻(xiàn),但也發(fā)生了多次核泄漏事件,,得到的教訓(xùn)異常慘痛。因此,,隨著核工業(yè)的發(fā)展,,對其需要的材料提出了更高的要求。在應(yīng)用于核工業(yè)的各類新興材料中,,陶瓷及復(fù)合材料不斷地受到重視,,現(xiàn)在已廣泛的應(yīng)用于核反應(yīng)堆燃料、組件以及核廢料處理等各個方面,�,?梢哉f,陶瓷材料在避免核災(zāi)難發(fā)生中起到了“鎮(zhèn)妖劍” 的作用,。

(2011年3月11日,,日本東北外海發(fā)生9級大地震,福島第一核電廠無法正常運作,,導(dǎo)致爐心熔毀,,泄漏放射性物質(zhì)。)

由于目前核工業(yè)的發(fā)展重心從核武器轉(zhuǎn)移到了裂變核反應(yīng)堆,,現(xiàn)在各國又開始共同研究聚變核反應(yīng)堆,。今天我們主要闡述陶瓷材料在生產(chǎn)型核反應(yīng)堆中的應(yīng)用。

陶瓷型核燃料

裂變反應(yīng)堆的燃料可以分為金屬型燃料元件,、彌散型燃料元件和陶瓷型燃料元件三種,,其中陶瓷型燃料元件即各種類型的陶瓷芯塊或球體,,主要化學(xué)成分為二氧化鈾。

由于不同反應(yīng)堆對燃料性能有不同的要求,,因此會衍生出不同化學(xué)成分,、不同規(guī)格的陶瓷型燃料元件,現(xiàn)在各反應(yīng)堆主要使用的有無其它添加成分的UO2陶瓷芯塊,,添加了其他放射型金屬氧化物的MOX燃料芯塊,以及包覆型燃料顆粒,。

UO2陶瓷芯塊

UO2陶瓷芯塊主要應(yīng)用于輕水堆與重水堆中,,對于芯塊的性能,我國制定了相應(yīng)的國家標(biāo)準(zhǔn)GB/T10266-2008,,對其在化學(xué)要求,、核要求等方面作了詳盡的規(guī)定。

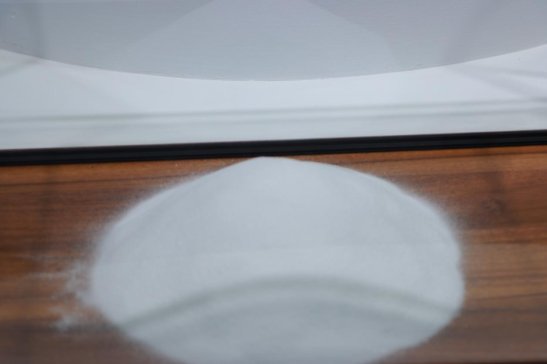

相比于低富集UO2陶瓷芯塊,,天然UO2陶瓷芯塊后備反應(yīng)性小,。因此,對原料粉末要求更高,�,?傮w來說,芯塊呈圓柱體,,兩端有蝶形凹陷,,端部設(shè)計了倒角。

兩種芯塊的制造流程與一般的陶瓷生產(chǎn)工藝流程基本一致,,主要分為混合,、干壓制粒、冷壓成型,、燒結(jié),、磨削五大步。大多數(shù)芯塊都采用UO2粉末壓制成型,,在1750℃高溫下經(jīng)數(shù)小時燒結(jié)而成,。

燒結(jié)時需要控制燒結(jié)溫度、燒結(jié)時間與生坯密度,,從而控制燒結(jié)密度,。而改變燒結(jié)氣氛可以制出大晶粒芯塊,比如日本采用氧化還原和添加Al2O3-SiO2的液相燃燒技術(shù)來制造大晶粒芯塊,。

(圖片來源:中國核工業(yè)集團(tuán)有限公司)

MOX燃料芯塊

MOX燃料芯塊主要用于快中子堆,,但隨著20世紀(jì)80年代中期以來快堆計劃的推遲,輕水堆與重水堆使用MOX燃料芯塊的研究也已經(jīng)展開,,其中某些輕水堆已經(jīng)開始在堆料中配上一定數(shù)量的MOX燃料芯塊,。芯塊的主要成分為二氧化鈾與二氧化钚,。

傳統(tǒng)的MOX芯塊制造包括球磨、制粒,、壓制成型和燒結(jié)四道工序,,具體流程有共研磨法和AUPuC法工藝流程、MIMAS工藝流程和SBR工藝流程,。

制備中使用的粉末參見標(biāo)準(zhǔn)NFM60-416-2000,。標(biāo)準(zhǔn)球磨工藝分兩類,一類是先混合UO2和PuO2粉末再碎化,,另一類是先碎化PuO2粉末再混入活化UO2粉末,。

壓制工藝目前多使用液壓式壓機(jī),加壓方法用雙向加壓對生坯質(zhì)量有利,,成型的生坯密度為5~6g/cm3,。

MOX芯塊的燒結(jié)是在約1700℃的還原性氣氛中進(jìn)行,保溫時間2-3小時,。此外,,比利格核股份有限公司研發(fā)了制造無污染MOX燃料棒的方法,并已對這一方法在國際上申請了專利(G21C21/02(2006.01)I),。

包覆型燃料顆粒

包覆型燃料指在燃料顆粒外層涂上特殊的涂層,,用來約束裂變材料,阻擋裂變產(chǎn)物釋放,,目前應(yīng)用于高溫氣冷堆,。

目前最先進(jìn)的包覆型燃料顆粒為TRISO顆粒,這種顆粒的核芯一般為富集UO2,,核芯外有四層包覆層,,從內(nèi)到外分別為疏松的熱解碳層、各向同性的熱解碳層,、碳化硅層以及最外的各向同性熱解碳層,。

吸收棒吸收體

為了裂變反應(yīng)的速率在一個預(yù)定的水平上,需用控制棒和安全棒(總稱為吸收棒)對反應(yīng)速率進(jìn)行調(diào)節(jié),,其中控制棒用來補(bǔ)償燃料消耗和調(diào)節(jié)反應(yīng)速率,,安全棒則用來快速停止反應(yīng)。現(xiàn)行吸收棒內(nèi)廣泛應(yīng)用于輕水堆,、重水堆,、高溫氣冷堆與快中子堆之中,使用的吸收體主要為碳化硼粉末或是碳化硼芯塊,。

核反應(yīng)堆慢化劑

核裂變堆中的裂變反應(yīng)是由中子轟擊235U引起的,。在輕水堆、重水堆和高溫氣冷堆中,相比中子裂變產(chǎn)生的快速中子,,慢速中子更易引發(fā)235U裂變,。

因此,這些堆中需要能使中子速度減慢的材料,,即為慢化劑,。目前國際上通用的慢化劑包括水、石墨,、鈹,、氧化鈹?shù)龋渲凶鳛樘沾刹牧系难趸敱豢紤]作為未來的一種慢化劑,。

氧化鈹是一種難熔材料,,十分穩(wěn)定致密。它的高溫蒸氣壓和蒸發(fā)速度低,,在惰性氣氛中即使溫度達(dá)到2000℃也可長期使用,但由于氧化鈹會與水蒸氣反應(yīng)生成氫氧化鈹,,因此在氧化氣氛中溫度達(dá)到1800℃明顯揮發(fā),,水蒸氣中溫度達(dá)到1500℃即大量揮發(fā)。

BeO陶瓷芯塊的主要性能與理論有所差別,。值得注意的是,,隨著溫度增加,BeO比熱容急劇升高,,熱導(dǎo)率則急劇下降,,熱膨脹系數(shù)則稍有提高。

機(jī)械強(qiáng)度方面,,BeO約為Al2O3的1/4,,但高溫強(qiáng)度良好。此外,,BeO核性能良好,,對中子減速能力強(qiáng),對X射線則有很高的穿透力,,在高溫下BeO僅與碳,、硅和硼發(fā)生很弱的反應(yīng)。

BeO陶瓷可通過常規(guī)成型與燒結(jié)方法,,包括干壓燒結(jié)與熱壓燒結(jié),。核級氧化鈹粉末的技術(shù)要求參見ASTMC708-08。標(biāo)準(zhǔn)干壓,、燒結(jié)時壓力為100MPa,,壓坯在1800℃燒結(jié)10分鐘,高純BeO如果仔細(xì)控制加壓加熱條件可生產(chǎn)出高密度制品,。

核反應(yīng)堆氧傳感器用ZrO2陶瓷

目前加速器驅(qū)動次臨界系統(tǒng)(ADS)被認(rèn)為是一種較為理想的核廢料嬗變處理裝置,。在以鉛鉍合金(LBE)為散裂靶或冷卻劑的ADS系統(tǒng)中,,液態(tài)鉛鉍合金中氧含量的控制與測量對ADS系統(tǒng)的穩(wěn)定、安全運行有著重要意義,,因此需將氧含量控制在合理范圍內(nèi),。

氧濃度的控制水平取決于氧傳感器對液態(tài)鉛鉍合金中溶解氧的測量水平,因此氧傳感器的研制成為近十幾年來的研究熱點之一,。

由于ZrO2固體電解質(zhì)氧傳感器具有測量精度高,、范圍廣以及可直接以電壓(或電流)形式輸出等特點,因此成為氧傳感器關(guān)注的重點,。

參考來源:

[1]崔冰.核反應(yīng)堆氧傳感器用ZrO2陶瓷連接技術(shù)研究進(jìn)展

[2]施涵.裂變核反應(yīng)堆中的陶瓷材料應(yīng)用概述

(中國粉體網(wǎng)編輯整理/山川)

注:圖片非商業(yè)用途,,存在侵權(quán)告知刪除