�Ї����w�W(w��ng)Ӎ 7��5��,�����ϼ��g(sh��)�l(f��)�����P(gu��n)���ƶ�����(2021-2025)�l(f��)չ��(zh��n)��Ҏ(gu��)���VҪ(һ)�Ĺ��桷,������˾�늲����I(y��)��(w��)�l(f��)չ������Ҏ(gu��)����Ҏ(gu��)���VҪ�@ʾ,�����ϼ��g(sh��)��Ԫǰ�(q��)�w���a(ch��n)��2021���_(d��)��5�f��,��2022���_(d��)��15�f����2023���_(d��)��25�f��,��2024���_(d��)��35�f��,���S���a(ch��n)�ܽ��O(sh��)��(w��n)�����M(j��n)����K��2025�ꌍ(sh��)�F(xi��n)50�f�����a(ch��n)��,�����γ������懮a(ch��n)��,�����⣬��Ԫǰ�(q��)�wِ����,��߀���Ђ��ɷ�,�����ա�������,���A��⒘I(y��)����I(y��),���@�ļ��^����I(y��)2020���؛�����Ј����ж�ռ�Ȟ�61%��ͬ�r(sh��),���Ђ��ɷ�,�����������A��⒘I(y��)�Ƚ����ԁ�Ҳ�ѹ����U(ku��)�a(ch��n)Ӌ(j��)��,��

��Ԫǰ�(q��)�w������Ԫ�����Ƃ��ԭ��,���ܴ�̶��ϛQ������Ԫ���ϵ����ܡ����O�������Ƽs��x��늳�늻��W(xu��)���ܵ��P(gu��n)�I����,��Ŀǰ�̘I(y��)�����O������Ҫ�Ƕ�M���^�ɽ���������,��

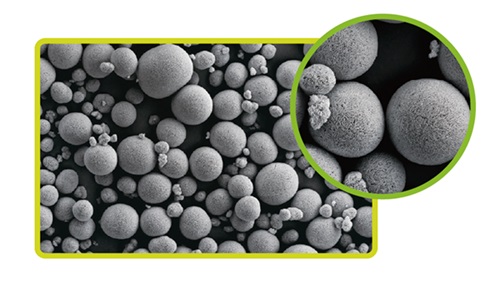

�����X��Ԫǰ�(q��)�w���DƬ��Դ���A��⒘I(y��)�پW(w��ng)��

��Ԫ���O���ϵ��P(gu��n)�I���g(sh��)����ǰ�(q��)�w���Ƃ�,����ǰ�(q��)�w��Ʒ�|(zh��)( ��ò,������,�������ֲ����ȱ���e,���s�|(zh��)����,����(sh��)�ܶȵ�) ֱ�ӛQ���������Y(ji��)�a(ch��n)�������ָ��(bi��o)����ǰ�(q��)�w���Ƃ䷽����Ҫ�ǹ�������,�����������nj�3�NԪ�صĽ����}��Һ�c�j(lu��)�τ�,�����턩ͬ�r(sh��)��������(y��ng)����(n��i)���õ��ɷ־�һ�����γ�����,��

һ,����������

�����������Ƃ�ǰ�(q��)�w��õķ���������Ҫ��(y��u)�c(di��n)���w���M�־���,���ߴ�Y(ji��)��(g��u)���{(di��o)��,���������οɹ��I(y��)�����a(ch��n)�� ����������(y��ng)��һ����(f��)�s���^��,�����턩���x��,������(y��ng)�ضȡ�����(y��ng)����,��pHֵ,���M(j��n)�����ʡ������ٶȵȗl��,�������ϵĽY(ji��)��(g��u),����ò�����ܶ�����Ҫ��Ӱ푡���ͬ���턩���x����γɲ�ͬ�ij����wϵ,����Ҫ�����������ﹲ����,��̼���}�������Լ������}�������wϵ�ȡ���ͬ�����wϵ���Ƃ乤ˇ�Լ����ϵ������������@�IJ,������ͬ�����wϵ���о�,�������ڃ�(y��u)��ǰ�(q��)�w�ĽY(ji��)��(g��u)�����ܣ��������O���ϵ�����,��

1���������ﹲ�����wϵ

�������ﹲ����ͨ�����ò��M(j��n)ʽ����(y��ng),�����Ȱ�����j(lu��)�τ�,���c��Һ�еĽ����x�ӷ���(y��ng)�γ��^�ɽ��٣��������; Ȼ��ͨ�^��x�ӽ��Q����(y��ng)���A�ṩ�Ě����������,���γɽ��ٚ����������,���@�N���M(j��n)ʽ����(y��ng)���ȴ�ʹһ���w�����γɣ��S��һ���w���ۼ��γɶ����w��,����u���L,����������x��ֱ���c�������x�ӷ���(y��ng),������(y��ng)�ٶ��^�������ڟo�����ɶ����w�����õ��Ę�Ʒ�ܶȵ�,�����W(xu��)�M�ֲ�����,��

2��̼���}�������wϵ

���Ƃ��i�����^�ߵ�ǰ�(q��)�w�r(sh��),���������ﹲ������������һ���ı�,�����ȣ����Ƃ��^����Mn2+����������Mn3+ ,���γ�MnOOH,��Ӱ�Ԫ��֮�g�Ļ��W(xu��)Ӌ(j��)����; ��Σ����ɵĸ��i��������ǰ�(q��)�wͨ����ò��Ҏ(gu��)�t,���ѷe�ܶȵ�,��Ӱ������ܶȺ�늻��W(xu��)���ܡ����,��̼���}����������������һ�N����ķ����ϳ��^�ɽ���ǰ�(q��)�w,��

Yoshio�ȑ�(y��ng)��̼���}���������Ƃ��˾��ЌӠ�Y(ji��)��(g��u)Li(Ni1/3Co1 /3Mn1 /3 ) O2�����w�����������i,�������,������⒵Ļ���}��Һ����ʼԭ�ϣ�̼���c����턩,���{(di��o)��pHֵ�ϳ�̼���}������ǰ�(q��)�w,�����Ƃ��ǰ�(q��)�w�ڿ՚�Շ���500���A(y��)��5h���S���cһ�������Դ�ڿ՚�Շ���950����Y(ji��)12h,���õ�LiNi1/3 Co1/3Mn1/3O2���O����,��

3�������}�������wϵ

̼���}�������wϵ��,��NiCO3 ���y�γɷ�(w��n)���ij���,��������Ч����Mn2+��ˮ��Һ�е������������x������}�������wϵ,����Һ�еIJ����x�Ӿ��г��턩�ͽj(lu��)�τ����p������,�������x���������w�γɽ��������p���˳�������,���Ķ�ʹ�ɺ˺����L�^�̸��ӿɿ�,�������}�������������ںϳ������ֲ�խ��ǰ�(q��)�w�w������ͨ�^������(y��ng)�l���ĸ�׃�{(di��o)���w����ò,��

Zhang�����ò����}���������Ƃ�ǰ�(q��)�w,�����Ȍ����� ( Ni��Co��Mn) �Ȼ�������Һ������ʼԭ��,������������턩,��ͬ�r(sh��)��������������(y��ng)����; ����(y��ng)�^���У�����ʹ����(y��ng)�{��pH������һ����ֵ,�����r(sh��)��(y��ng)���м���һ�����ĉA����Һ,��������(j��ng)�^�V��ϴ��,�������,���õ�Ni1 /3 Co1/3 Mn1/3 C2O4 ��2H2Oǰ�(q��)�w���M(j��n)һ��ͨ�^�ߜع��෴��(y��ng)�Ƃ� LiNi1/3 Co1/3 Mn1/3O2 ���O����,��

���W(xu��)���������Ƃ���w�����Ƃ乤ˇ����,���ɱ��͡��ϳ����ڶ�,������ʹԭ�ϼ�(x��)���;�����,���Ҿ����џ��ضȵͺ͕r(sh��)�g�̡��a(ch��n)Ʒ�������õȃ�(y��u)�c(di��n),���ѳɞ�Ŀǰ�о������Ƃ䷽��,��

������������

1,�����F���

���F����Ǻϳ����O���ϵ�һ�N��Ч����,�����Ժ����ث@�þ���ԭ�Ӽ���������ò�ľ���ǰ�(q��)�w�����F����ĺϳ��^�̞飺�ڸ������Ќ�ϡ�Ͻ�(j��ng)�F����,��

���c��՚�Ľ��|��,��ˮ��Ѹ�����������õ�����a(ch��n)Ʒ,��ԓ����ֱ��ʹ��Һ,�����Һ����ɷ۠���w������Ʒ����ʡȥ���l(f��),������ȹ���,�������^�̷dz�Ѹ�١�Ju��Kang��ʹ�Ç��F����Ƃ��Ni-Co-Mn-O����ǰ�(q��)�w,���ٻ���LiOH,���ߜ��џ����õ�����LiMn0.33Co0.33Ni0.33O2���O����,��

���F������й�ˇ����,�����a(ch��n)���ڶ̵ă�(y��u)�c(di��n)���������Ƃ���ϵ��^���д��ں��܇�(y��n)�غͳɱ��ߵ�ȱ�c(di��n),����K���乤�I(y��)���đ�(y��ng)�á�

2��ȼ���ϳɷ�

ȼ���ϳɷ��nj��ЙC(j��)Һ�w�����܄���ȼ��,����һ���ض���������Һȼ���õ���Ͼ���������С��ǰ�(q��)�w,��Ȼ��ǰ�(q��)�w�ߜ��џ��õ���K�a(ch��n)Ʒ�Ĺ�ˇ��

ȼ���ϳɷ����в����w����������,������(y��ng)��Ч,����(ji��)�ܡ����ٵă�(y��u)�c(di��n),�����Ǵ��ڭh(hu��n)����Ⱦ��(y��n)�غͲ���ѭ�h(hu��n)���ܲ��ȱ�c(di��n),��

�Y(ji��)��

���O����ǰ�(q��)�w�ĽY(ji��)��(g��u)����ò�ںܴ�̶���Ӱ�����x��늳ص�늻��W(xu��)���ܡ���ͬ�ϳɷ���,�����Ƶõ���Ԫ���O����ǰ�(q��)�w��ò,���w���ߴ������ǧ���f�e���^����(j��ng)�^����џ���,��������Ԫ���O���Ͼ��в�ͬ�ĿY(ji��)��(g��u)���w���ߴ�,����(d��o)�²��ϵĽY(ji��)���ȳ̶ȡ��x�ӻ��ų̶�,��ÓǶ��x�ӄ����W(xu��),�����ϽY(ji��)��(g��u)��(w��n)���Ժ�늻��W(xu��)���ܴ������@���ͻ�@���Ƃ似�g(sh��)����Ҫ��,��

���������Ƃ�ǰ�(q��)�w�����w���M�־���,���ߴ�Y(ji��)��(g��u)���{(di��o)�أ��������οɹ��I(y��)�����a(ch��n)�ȃ�(y��u)�c(di��n),������(j��)�M�ֺͽY(ji��)��(g��u)�,���xȡ��ͬ�Ĺ������wϵ��ͨ�^�{(di��o)����ˇ�l��,���Ƃ�Y(ji��)��(g��u)����,����ò���Ƶ�ǰ�(q��)�w���������O���ϵ�늻��W(xu��)����,���M����x��늳ص�ʹ��Ҫ��,��

�����Y�ϣ�

����������x��늳����O����LiNi0.6Co0.2Mn0.2O2���Ƃ估������о�

���`����x��늳���Ԫ���O���� LiNi0.6Co0.2Mn0.2O2���Ƃ估�����о�

��������Ԫǰ�(q��)�w�������wϵ���о��M(j��n)չ

���\�ȣ�NCM811ǰ�(q��)�w�Ƃ��^���е�Ӱ������о�

�L���̈�(b��o)�����ϼ��g(sh��)Ѻ����Ԫǰ�(q��)�w5��M�U(ku��)�a(ch��n)9�� �^����I(y��)���_���U(ku��)����ِ����?y��n)������r(ji��)���(zh��n)

���Ї����w�W(w��ng)������/���裩

ע���DƬ���̘I(y��)��;�������֙�(qu��n)��֪�h��