中國粉體網(wǎng)訊 根據(jù)3D科學(xué)谷的市場(chǎng)觀察,,3D打印在批量生產(chǎn)航空航天零件方面漸入佳境,這種技術(shù)在節(jié)省材料,、簡(jiǎn)化裝配流程并制造更輕,、更堅(jiān)固的組件,,同時(shí)減少庫存和交貨時(shí)間具備獨(dú)特的優(yōu)勢(shì)。而3D打印技術(shù)在取得立足的優(yōu)勢(shì)之后,也隨著自身技術(shù)的發(fā)展進(jìn)入到量產(chǎn)的領(lǐng)域,。

不過在獲得翱翔天空的資格之前,零件的認(rèn)證是關(guān)鍵,,尤其對(duì)于3D打印-增材制造的零件來說,。

從檢測(cè)到仿真 CT與加工的相輔相成

根據(jù)3D科學(xué)谷的市場(chǎng)觀察,用于制造 3D 打印零部件必須全面,、科學(xué)地回答材料完整性和質(zhì)量一致性的問題,。特別是對(duì)于飛行關(guān)鍵零部件,目前用于完成此任務(wù)的技術(shù)是計(jì)算機(jī)斷層掃描,,也就是眾所周知的 CT 掃描,。

作為一項(xiàng)已有數(shù)十年歷史的技術(shù),CT 掃描是一種可行的方式,,可以窺視和穿透零件以發(fā)現(xiàn)隱藏的內(nèi)部缺陷,。CT 掃描還允許增材制造 (AM) 用戶驗(yàn)證他們的設(shè)備是否正常運(yùn)行,以及他們的工藝是否合理且可重復(fù)——能夠產(chǎn)生相同的冶金和機(jī)械特性,。

CT 掃描通過 X 射線源從多個(gè)角度生成對(duì)象的數(shù)字切片,,然后,軟件可以使用適合各種分析的相應(yīng)數(shù)據(jù)集將 2D 圖像重建為高度準(zhǔn)確的 3D 模型,�,?紫丁⒎謱�,、裂紋,、空隙和其他缺陷清晰可見,內(nèi)部零件特征也是如此,,否則需要橫截面和其他破壞性檢測(cè)方法來檢驗(yàn)零件內(nèi)部是否存在缺陷,。

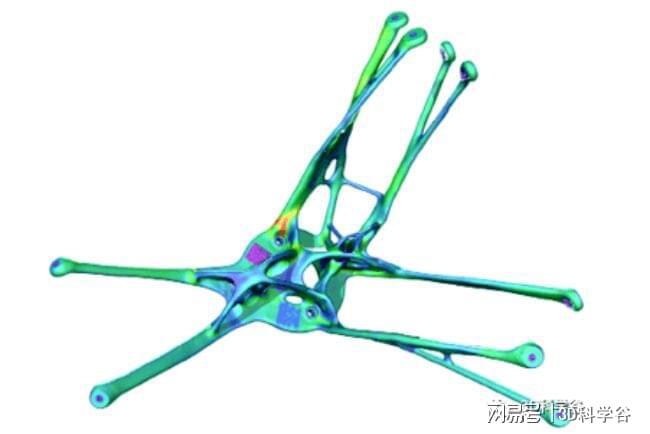

在航空級(jí) AM-增材制造金屬零件生產(chǎn)中,,最常用的是激光粉末床熔化 (LPBF) 工藝,包括選區(qū)激光熔化 (SLM,、DMLS),。這些技術(shù)還擁有最昂貴的設(shè)備,并且由于 LPBF 的構(gòu)建速度相對(duì)較低且材料成本較高,,因此制造商3D打印全尺寸零件通常需要進(jìn)行多次迭代,,并逐個(gè)進(jìn)行 CT 掃描以確定工藝的完美。

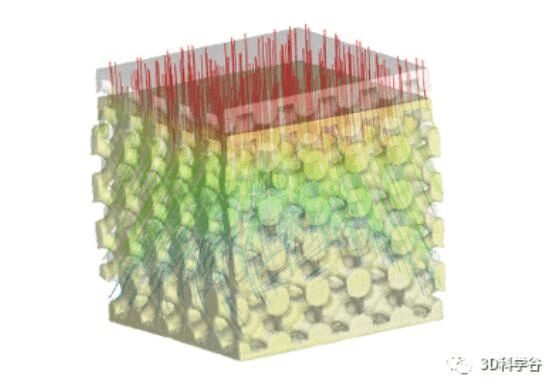

在進(jìn)行小批量制造之前,,制造商必須通過在構(gòu)建室內(nèi)的不同位置和方向打印小型測(cè)試立方體來確定生產(chǎn)操作參數(shù),。然后對(duì)這些材料進(jìn)行 CT 掃描,了解材料密度和一致性,、尺寸精度等屬性,。發(fā)現(xiàn)缺陷的操作員可以調(diào)整激光功率和其他變量,打印多個(gè)測(cè)試樣本以優(yōu)化生產(chǎn)力和零件質(zhì)量,。

然后對(duì)較大的零件以及具有代表目標(biāo)零件的復(fù)雜幾何形狀的零件重復(fù)此過程,,并反復(fù)評(píng)估冷卻通道、懸垂和各種壁厚等設(shè)計(jì)元素,,直到金屬制造過程具有可預(yù)測(cè)性,。

測(cè)試是一項(xiàng)重大投資,往往超出設(shè)備本身的投資,。任何金屬 AM -增材制造零件供應(yīng)商都應(yīng)在生產(chǎn)時(shí)間,、原材料、操作員培訓(xùn)以及 CT 掃描設(shè)備和軟件的使用方面為測(cè)試提供足夠的預(yù)算,。當(dāng)前任何新的 3D 打印技術(shù)都需要長(zhǎng)達(dá)一年的工藝開發(fā),,然后對(duì)每臺(tái)后續(xù)機(jī)器進(jìn)行幾個(gè)月的微調(diào)。

鋁,、鈦,、哈氏合金和 Inconel 高溫合金被飛機(jī)制造商廣泛接受,但當(dāng)零件是通過 3D 打印制成時(shí),,預(yù)計(jì)會(huì)受到更嚴(yán)格的審查,,尤其是還有可能使用新的合金,所有這些都需要在飛行使用前進(jìn)行廣泛嚴(yán)格的測(cè)試,。

CT 掃描已被證明是鑒定這些材料和未來材料的重要工具,。對(duì)于3D 打印支架、燃料噴嘴和渦輪部件而言,,情況確實(shí)如此,。并且制造商可以使用 CT 分析單個(gè)晶粒的高分辨率模型,該模型只有一兩個(gè)微米。

材料污染也是使用金屬 3D 打印的制造商關(guān)注的問題,,只有通過嚴(yán)格的材料處理和采購程序才能避免污染,。有辦法在污染確實(shí)發(fā)生時(shí)發(fā)現(xiàn)污染,這一點(diǎn)至關(guān)重要,。這些事件很容易用 CT 掃描發(fā)現(xiàn),,故障在零件圖像中表現(xiàn)為亮點(diǎn)。

軟件助力產(chǎn)業(yè)化

在未來幾十年中,,金屬增材制造在航空航天領(lǐng)域的應(yīng)用有望增長(zhǎng),。更輕、更堅(jiān)固,、更省油的組件的設(shè)計(jì)自由度和機(jī)會(huì)很容易抵消發(fā)展中遇到的重重障礙,。此外,3D 打印零部件將變得更加高效,。

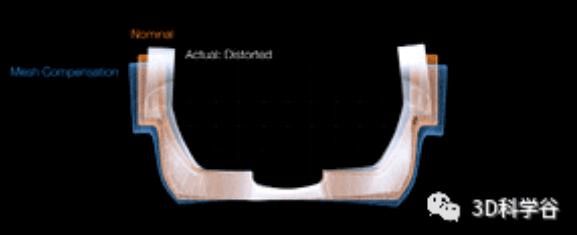

AM 增材制造設(shè)備制造商繼續(xù)提供更快、更準(zhǔn)確和更易于使用的機(jī)器,,而 CT 掃描提供商和軟件公司則通過開發(fā)互補(bǔ)系統(tǒng)來跟上步伐,。一個(gè)例子是基于軟件的網(wǎng)格補(bǔ)償,這種補(bǔ)償減少了增材制造零件設(shè)計(jì)階段的迭代周期數(shù),,可以預(yù)測(cè)變形并在零件幾何形狀內(nèi)自動(dòng)對(duì)其進(jìn)行補(bǔ)償,。

構(gòu)建策略也起作用。例如,,動(dòng)態(tài)調(diào)整光束尺寸,、功率和橫移速度的方法會(huì)對(duì)零件質(zhì)量產(chǎn)生深遠(yuǎn)的影響。因此,,在掃描件和設(shè)計(jì)件模型之間建立反饋回路,、比較兩者并優(yōu)化構(gòu)建參數(shù)以最大程度地減少差異至關(guān)重要。

在這方面,,國際上的軟件公司在深層次地推動(dòng)增材制造業(yè)的產(chǎn)業(yè)化發(fā)展,,用于設(shè)計(jì)增材制造零件的 CAD 系統(tǒng)、用于檢驗(yàn)建模性能的仿真軟件以及用于檢查和分析最終工件的檢測(cè)軟件,。通過這些系統(tǒng),,航空航天制造商能夠更快、更高效,、更一致地設(shè)計(jì)和生產(chǎn)更好的零件,。

(中國粉體網(wǎng)編輯整理/星耀)

注:圖片非商業(yè)用途,存在侵權(quán)請(qǐng)告知?jiǎng)h除,!