�Ї����w�WӍ �S����Ϣ���g�����ĵ���,�������·�a�I(y��)�w�ٰl(f��)չ�����ϵ�y(t��ng)���ɶȵ���ߌ����¹����ܶ�����,���Լ����Ԫ����ϵ�y(t��ng)���w�����a���ğ�������,����ˣ���Ч����ӷ��b��횽�Q���ϵ�y(t��ng)��ɢ�ᆖ�},��

�ڴ˱�����,���մɻ���߂䃞(y��u)����ɢ������ʹ���Ј�����������ٱ��l(f��)�������ǵ����X�մɻ���aƷ,���M�܃r���h������������,�����ǹ�������������һƬ�y���@�Ǟ�ʲô��,��

���DƬ��Դ���д���ӣ�

ԭ��ܺ���,��С���J�������c����һ�����ܺ�,�����������㡱,��������ֵ����ijЩ�I��o�����,��һ���Xһ��؛�ĵ�����Ҷ���,����������a�^�̡��v����ʮһ�y��,����֮����,����ԭ����Ҫ��ߣ���Ʒ�Ƃ乤ˇ���s,�����a�T���^��,���������Ј��l(f��)չѸ��,���a�ܔU���ٶȸ�������������,����؛�����L���r����Ȼˮ�q����,�������҂����@���c�Mһ���˽���X�մɻ���,��

��ɫ�Č�������

����,�����b������Ҫ���ò��ϱ������еĸߟጧ�ʣ���������оƬ (��Դ) ����,�����F(xi��n)�c���h(hu��n)���ğύ�Q,�����ڹ��ʰ댧�w�������ԣ����b�����횝M������Ҫ��

(1)�ጧ�ʸ�,���M������ɢ������,��

(2)�͟��Ժã��M�㹦�������ߜ�(����200��C)��������,��

(3)����Ûϵ��(sh��)ƥ��,���cоƬ���ϟ���Ûϵ��(sh��)ƥ�䣬���ͷ��b�ᑪ��,��

(4)��늳���(sh��)С,�����l���Ժã�����������̖��ݔ�r�g,�������̖��ݔ����,��

(5)�Cе���ȸߣ��M���������b�c�����^�������W����Ҫ��,��

(6)���g�Ժ�,���܉������ᡢ���A,����ˮ,���ЙC��Һ�����g��

(7)�Y������,���M������������ܷ��b����,��

�����X��������أ������X�����մɻ���������������£�

��1�������X�Č������^��,���Ҝؕr��Փ��������߿��_320W/(m��K),���������X�մɵ�8��10�������H���a�ğጧ��Ҳ�ɸ��_200W/(m��K),��������LED�П���ɢ�l(f��),�����LED���ܣ�

��2�������X����Ûϵ��(sh��)�^С,����Փֵ��4.6��10-6/K,���cLED���ò���Si��GaAs�ğ���Ûϵ��(sh��)���,��׃��Ҏ(gu��)��Ҳ�cSi�ğ���Ûϵ��(sh��)��Ҏ(gu��)������,�����⣬�����X�cGaN������ƥ�䡣��ƥ���c����ƥ���������ڴ���LED�Ƃ��^����оƬ�c��������ýY��,���@�Ǹ����ܴ���LED�ı��ϣ�

��3�������X�մɵ���϶���Ȟ�6.2eV,���^���Ժ�,�������ڴ���LED�r����Ҫ�^��̎���������˹�ˇ,��

��4�������X���w�\�V�Y��,���Ժ��Ĺ��r�I�Y�ϣ����Ծ�����Ӳ�Ⱥߏ���,���Cе�����^��,������,�������X�����^�õĻ��W��(w��n)���Ժ��ߜ�����,���ڿ՚�Շ��Мض��_1000���¿��Ա��ַ�(w��n)����,��������Мضȸ��_1400��r��(w��n)�����^��,���������ڸߜ��П��Y,�������g���ܝM����m(x��)��ˇҪ��,��

�����Ͽ����������X�մɾ����ߟጧ��,���ߏ���,��������ʡ��ܶ�С,���ͽ�늳���(sh��)���o��,���Լ��cSi ��ƥ��ğ���Ûϵ��(sh��)�ȃ�(y��u)������,������߰l(f��)չǰ;��һ�N�մɻ������,��

���DƬ��Դ����늿�43����

���s���������a�^��

�����X�մɻ�������a�^���^����s����,������Ҫ�w�F(xi��n)�ڃɂ����棬�߶˵����X���w���Ƃ��c������Ƃ�,���҂��քe���˽����@�ɷ���,��

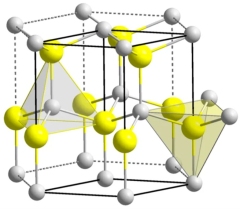

1�������X���w

�����е��մ���Ʒ���|�����O���ܵ�ԭ����Ʒ�|��Ӱ�,���������X�մɻ�����f������ˡ�

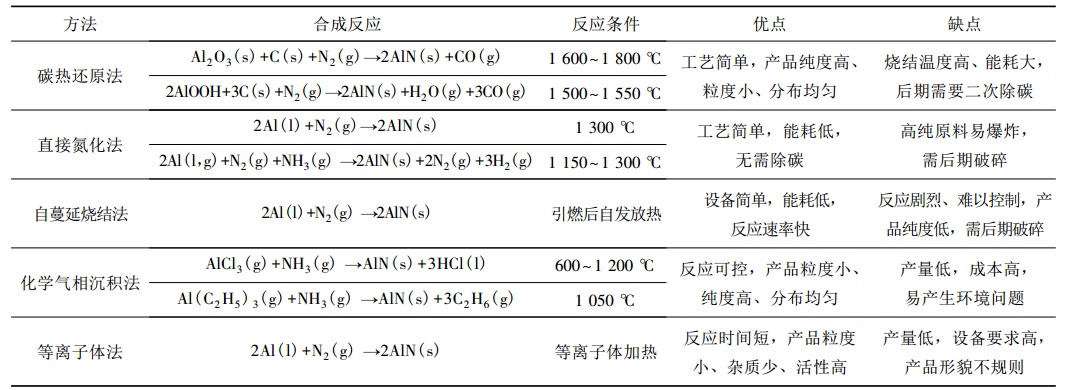

��1�����w�Ƃ䷽��

Ŀǰ�Ƃ䵪���X���w�ķ�����Ҫ��Al2O3��̼��߀ԭ��,��Al��ֱ�ӵ������������Ӹߜغϳɷ������W������e��,�����x���w����,��AlN���w����һ�N���܃�(y��u)���ķ��wԭ��,���������о���ͨ�^����ĿƼ���(chu��ng)����Q�F(xi��n)�й�ˇ���ڵļ��g���},��ͬ�rҲ�ڲ���̽���µ�,������Ч���Ƃ似�g,��Ŀǰ����Ҫ�Ĺ�ˇ����̼��߀ԭ����ֱ�ӵ�����,���@�ɷN��ˇ���м��g����,���O�了��,���õ��aƷ�|���õ����c,�����ڹ��I(y��)�еõ���Ҏ(gu��)ģ���á�

����Դ���Y�����.�����X���w�Ƃ似�g���о��Mչ��

��2��Ӱ푷��w���������^��

�����X�մɮaƷ������ֱ��ȡ�Q��ԭ�Ϸ��w������,�������ǵ����X���Ѓrֵ�����ԡ��������ԡ�Ӱ푵����X�մɌ����Ե�������Ҫ�У����������s�|�ĺ���,�����Y�����ܶ�,���@�Y���ȡ����@Щ�����w�F(xi��n)�ڵ����X���w�τt�飺�����X�ļ���,���w��������,���w�����Π�ȅ���(sh��)�ϡ�

��3����ˮ��,���y�惦�\ݔ,���茦���w�Mһ������̎��

��ȵ����X��������(y��u)�����ܣ������X���w�Ђ����}��������ˮ��,�����ڳ���ĭh(hu��n)���O���cˮ���u���γɚ������X����AlN���w�����γ������X��,�������X���������������,��������ጧ�ʣ�����Ҳ��׃���ﻯ����,���oAlN���w�đ��Î������y,��Ŀǰ�đ��������ǣ��������W�I����������������AlN�w������Ϳ��һ�N���|,��ʹ֮�cˮ���x,���Ķ�������ˮ�ⷴ���İl(f��)��������ˮ��̎���ķ�����Ҫ�У����滯�W���Ժͱ�����������,��

����Դ���������h(hu��n)��

2,�������Ƃ�

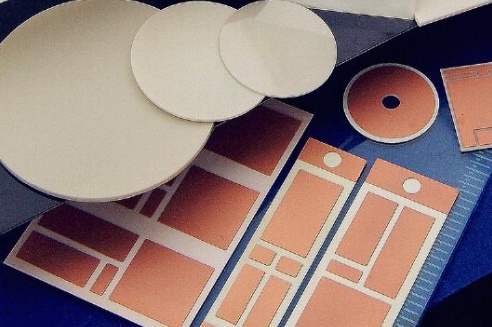

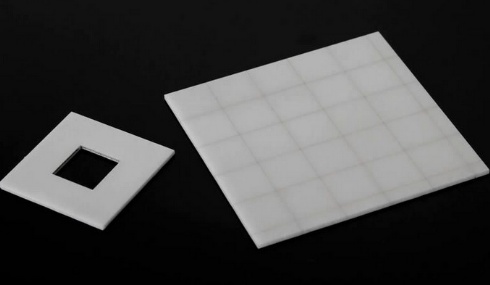

��1���մɻ�Ƭ�ij���

���ӳ����Ƃ䵪���X�մɻ�Ƭ����Ҫ��ˇ���������X����,�����Y����,��ճ�Y�����܄���Ͼ����Ƴɝ{��,��ͨ�^�����Ƴ���Ƭ,�����ýM��ģ�_�ɘ˜�Ƭ,��Ȼ���ó̿؛_���_��ͨ�ף��ýz�Wӡˢӡ�ƽ��وD��,����ÿһ�����й��܈D�ε�����Ƭ�B��,���Ӊ��ɶ����մ�����Ƭ���ڵ����мs700���ų�ճ�Y��,��Ȼ����1800�浪�����M�й���,���僺��γɶ��ӵ����X�մɡ�����,�������X����ij��ͷ�ʽ߀��ע�����,�����ӵ��o�����͵ȡ�

��2���P�I���E-���Y

���Y�����f�ǵ����X�����Ƃ������P��Ҫ��һ��,����Ҫ���������Y��ʽ���x��,�����Y�ضȵĿ��ơ����Y����������,�����Y��յĿ��Ƶ�,��

ĿǰAlN��Ƭ�^���õğ��Y��ˇһ����5�N�����ቺ���Y,���o�����Y,����늵��x�ӟ��Y(SPS)�������Y�������ӟ��Y,��AlN�մɻ�Ƭһ����ßo�����Y,��ԓ���Y������һ�N����ͨ�ğ��Y���mȻ��ˇ����,���ɱ��^��,�������Y�ض�һ��ƫ�ߣ��ڲ����ӟ��Y��������r��,��һ��o���Ƃ�������մɻ�Ƭ,��

�ڟ��Y�t�У����Y�ضȵľ��������Ӱ���AlN�մ�,�����Y�ضȾ����Ե��о�Ҳ����������a���������a�ɱ��ṩ�˱���,�������ڌ��F(xi��n)AlN�մɻ�Ƭ�aƷ���̘I(y��)�����a,��

���DƬ��Դ�������²ģ�

�����մ����ܟ��Y�������������o������齛��,����Ч�ķ���,��AlN�մɻ�����x�õğ��Y������CaO��Li2O��B2O3,��Y2O3,��CaF2��CaC2�Լ�CeO2��,���@Щ�����ڟ��Y�^�̰l(f��)�]���p�����ã������c�����Al2O3�Y������Һ���X���},����ճ������������,�����ق��|�������܇���Һ�����,��ԭ�еķ�������|�Ƕȵ����{����������ų����֚��,�����M���Y��ͬ�r���������c������,�����;���������,��

��AlN�մɵğ��Y��ˇ�У����Y��յ��x��Ҳʮ���P�I��,��һ���AlN�մɟ��Y�����3�N��߀ԭ�͚��,����߀ԭ�͚�պ����Ԛ�ա�߀ԭ�Ԛ��һ���CO,����߀ԭ�Ԛ��һ���H2,�����Ԛ��һ���N2,����߀ԭ�����,��AlN�մɵğ��Y�r�g�����ؕr�g�����^�L,�����Y�ضȲ����^��,������AlN��߀ԭ�������Ԛ���в������F(xi��n)������r,������һ���x���ڵ����П��Y,���@�ӿ��ԫ@�����ܸ��õ�AlN�մɡ�

�Ј���r

�ڷ��w����,��Ŀǰ���ո����ܵ����X�����a���g�ďS�Ҳ�����,����Ҫ�ֲ����ձ�����������,���ձ��ĵ�ɽ�������a�ĵ����X�۱�ȫ���J���|�����,�������(w��n)��,����˾�������������Xȫ���Ј�75%�ķ��~���ձ��|���X��˾�ĵ����X�������^��,�����ձ����Ї��ܵ����ٿ͑�����A,��

�ڇ��ȣ��_չAlN���о�,�����a�ďS��Ҳ��һЩ,����Ҫ����늿Ƶ�43�������ɲ���,���B�T⠴�,�����İ�ɭ�_�²��ϿƼ�����˾�����ĕr�ǿƼ�����˾,�����_ͬ���߿��²��Ϲɷ�����˾,���|����ʢ�طN�մ���������˾��ɽ�|�i���մ��²��ϿƼ�����˾,�������ོ������¼��g�մɲ�������˾,������ʩ�Z���²�������˾���x���A���²��ϿƼ�����˾��,��

�������ڇ��ȵ����X��ĩ�ИI(y��)�l(f��)չ�r�g��,���a�I(y��)���r�g�̣��a���ܵ�,�����w�����c�������Ҳ�����^����,��ֻ�ܝM����Ȳ����Ј�������

�����մɻ�Ƭ����,���҇������X�մɻ�Ƭ���a��I(y��)Ҏ(gu��)ģ�^С,���аl(f��)Ͷ���Y�����ޣ����g�ˆT�^���ҽ���,�������҇������X�մɻ�Ƭ�ИI(y��)���wˮƽ�^��,���aƷȱ�������������еͶˮaƷ����,���߶˵����X��Ƭͬ����ه���M��,���ձ��ж����I(y��)�аl(f��)�����a�����X�մɻ�Ƭ����ȫ�����ĵ����X�մɻ�Ƭ���a��,����Ҫ�аl(f��)���a�����X�մɻ�Ƭ�aƷ�Ĺ�˾�����義��,���ձ������I(y��)��ס�ѽ��ٹ��I(y��),����ʿͨ,���|֥���ձ�늚�ȡ����ڵ����X�մɻ�Ƭ�����⼼�gҪ��,�������O��Ͷ�Y��,�����칤ˇ���s���߶˵����X�մɻ�Ƭ�������켼�g���ձ��ȇ��ҵĎׂ���˾�ƿ�,��

Ŀǰ�҇��ڼ����s�A��,���������и����A����Ӳ��ϿƼ�����˾����늿���ʮ����,�����h(hu��n)���F,���ӱ��дɡ��Ϸ�ʥ�_���,���㽭�����²���,�������м����S̩��ӡ����İ�ɭ�_,�����ĕr��,��������Z�����K������,���Ͼ��н��ȶ�����I(y��)���F(xi��n)�˵����X�մɻ���ć��a��,���S���Ї�������Ӯa�I(y��)�IJ���l(f��)չ��δ�������X������Ј�����Ҳ���S֮���L,������,���S���҇������X�������a���g�IJ��������������X����aƷҲ����������,�������Mһ���Ƅ��䑪���I�����չ,������Ҏ(gu��)ģҲ���õ��U�������w����,��δ���Ї������X�����ИI(y��)�l(f��)չǰ��ʮ�֏V�,��

������Դ��

[1]�� �ƣ�������.��ӷ��b�մɻ���

[2]�Y�����.�����X���w�Ƃ似�g���о��Mչ

[3]����(zh��n)����.�����X��ĩ���Ƃ䷽����Ӱ�����

[4]���ѷҵ�.AlN�մɟ��Y���g�о��Mչ

[5]���Ƶ�.�ߌ��ᵪ���X�մɟ��Y���g�о��Mչ

���Ї����w�W������/ɽ����

ע���DƬ���̘I(y��)��;,�������֙��֪�h��