中國(guó)粉體網(wǎng)訊 精細(xì)氧化鋁是一個(gè)包括氧化鋁、氧化鋁水合物及鋁酸鹽等系列產(chǎn)品的大門(mén)類(lèi),,應(yīng)用領(lǐng)域非常廣泛,,如α-氧化鋁,具有良好的耐高溫性能,、絕緣性能,、耐腐蝕性、高硬度等特性,,在陶瓷,、耐火材料、拋光研磨,、電子材料,、玻璃、航空材料,、涂料等領(lǐng)域廣范應(yīng)用,,是一種不可或缺的基礎(chǔ)原材料。特種氫氧化鋁具有白度高,、高溫脫水阻燃等作用,,可用于人造板材、電纜阻燃填料,、環(huán)氧灌封料,、覆銅板等。

精細(xì)氧化鋁的應(yīng)用較冶金級(jí)氧化鋁的要求相對(duì)較高,,其化學(xué)成分要求具有更高的純度、粒度分布更為嚴(yán)格,,除此之外,,對(duì)其中磁性物也有較高的要求。

本文分析了磁性物的危害與來(lái)源,,并對(duì)比了化學(xué)除鐵與物理除鐵的優(yōu)缺點(diǎn),,重點(diǎn)闡述了電磁除鐵器的原理、影響除鐵精度的因素,、超潔凈除鐵工藝的開(kāi)發(fā)及應(yīng)用,。

1 磁性物的危害與來(lái)源

一般來(lái)說(shuō),磁性物主要是含鐵的金屬或金屬氧化物,,盡管其含量極低,,但在精細(xì)氧化鋁的應(yīng)用領(lǐng)域卻有很大的危害,由于磁性物顯色性,,會(huì)對(duì)外觀造成不良影響,,同時(shí)還因磁性物導(dǎo)電性能影響材料的電氣性能,大顆粒的磁性物還在高溫下直接造成結(jié)構(gòu)材料的空洞等[1,,2],。

用于人造石材的氫氧化鋁中是嚴(yán)格控制磁性物的,,因?yàn)樯倭康拇判晕镏苯佑绊懜邫n石材的外觀。而在陶瓷中,,磁性物會(huì)在陶瓷表面形成紅色,、褐色的斑點(diǎn),對(duì)于電子陶瓷來(lái)說(shuō),,斑點(diǎn)就意味著廢品,。當(dāng)用作高壓絕緣件填料氧化鋁中混入磁性物時(shí),在高壓下,,將在磁性物位置形成局部放電,,導(dǎo)致事故發(fā)生。因此,,磁性物危害較大,,必須嚴(yán)格控制。

磁性物的來(lái)源通常為加工引入或空間落入,,生產(chǎn)設(shè)備或管道的磨蝕造成較細(xì)的金屬顆粒進(jìn)入氧化鋁產(chǎn)品中,,也有設(shè)備檢修或包裝過(guò)程控制不嚴(yán)造成產(chǎn)品中落入金屬渣等。盡管在加工過(guò)程中通過(guò)設(shè)備材質(zhì)控制和生產(chǎn)工藝控制,,可以盡可能的降低磁性物的含量,,但作為大工業(yè)、大流程的生產(chǎn),,無(wú)法絕對(duì)避免磁性物的引入,。

因此,除鐵工藝對(duì)于高端精細(xì)氧化鋁的生產(chǎn)尤為重要,,是保證產(chǎn)品質(zhì)量和提升品質(zhì)的重要手段,。

2 除鐵工藝分類(lèi)

由于磁性物大部分是細(xì)小的鐵質(zhì)顆粒,因此在除鐵方式上有物理除鐵和化學(xué)除鐵兩種工藝,。

化學(xué)除鐵工藝是利用酸的腐蝕性直接將單質(zhì)Fe變成離子Fe,,溶解到水溶液中,從而實(shí)現(xiàn)分離,,也就是酸洗工藝,。但酸洗工藝涉及到硫酸、鹽酸等強(qiáng)酸的使用,,對(duì)設(shè)備的防腐要求較高,,而且還涉及到廢水處理、物料固液分離,、干燥等工序,,會(huì)增加大量的生產(chǎn)成本。

物理除鐵就是利用Fe質(zhì)金屬的感磁性,用磁選的原理實(shí)現(xiàn)物料和磁性物的分離,。物理除鐵分為永磁除鐵和電磁除鐵,,永磁除鐵在工業(yè)上應(yīng)用已久,但永磁體由于其受到材料本身的制約,,磁場(chǎng)強(qiáng)度會(huì)隨使用時(shí)間的延長(zhǎng)而衰減,。譬如目前主流的除鐵永磁材料為釹鐵硼,最高磁場(chǎng)強(qiáng)度約為12000GS,,在常溫環(huán)境應(yīng)用工作頻率較高的場(chǎng)合下,,1年后強(qiáng)度衰減到80%左右。而在高溫或振動(dòng)環(huán)境下,,磁場(chǎng)強(qiáng)度則衰減更快,。

電磁除鐵是利用電磁原理,線圈通電后除鐵器內(nèi)導(dǎo)磁介質(zhì)即被磁化,,物料通過(guò)導(dǎo)磁介質(zhì)時(shí),,物料中的鐵等金屬粉末及其氧化物就會(huì)吸附在導(dǎo)磁介質(zhì)上,當(dāng)線圈斷電后,,磁性物由于消磁而脫落,。電磁除鐵磁場(chǎng)強(qiáng)度較高,可達(dá)30000GS左右,,且不存在磁場(chǎng)強(qiáng)度衰減的問(wèn)題,,易于實(shí)現(xiàn)機(jī)械化和自動(dòng)化除鐵。

3 電磁除鐵器的工作原理

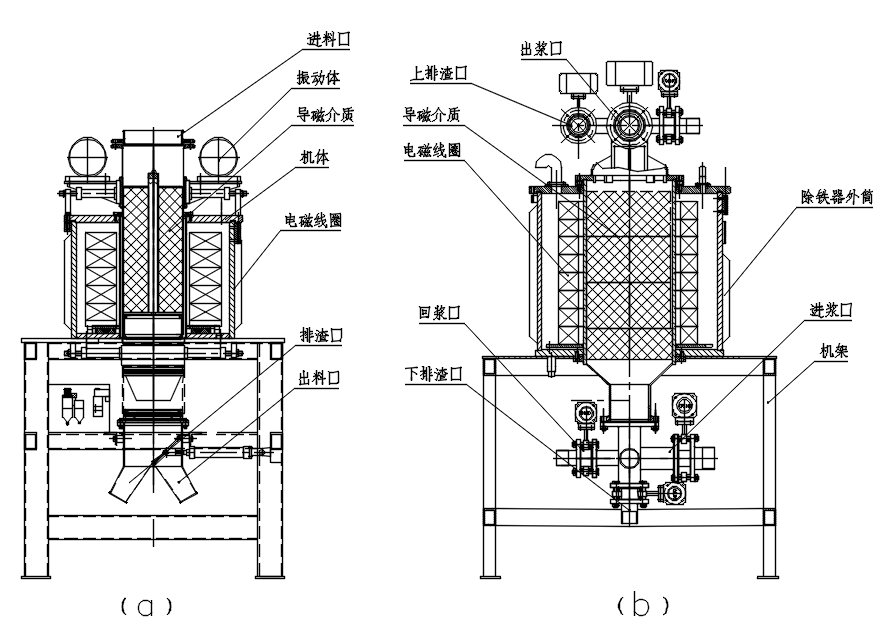

電磁除鐵器結(jié)構(gòu)形式如圖1所示,,主要部件為線圈,、筒體、除鐵導(dǎo)磁介質(zhì)及進(jìn)出料裝置等,,當(dāng)線圈兩端接通直流電時(shí),,線圈產(chǎn)生電磁場(chǎng),并在筒體內(nèi)部形成磁束,,在筒體中加入導(dǎo)磁介質(zhì),當(dāng)粉體或料漿通過(guò)導(dǎo)磁介質(zhì),,導(dǎo)磁介質(zhì)受到強(qiáng)磁場(chǎng)磁化,,磁性物被吸附在導(dǎo)磁介質(zhì)表面,物料流走,。需要排鐵時(shí),,停止給料,線圈斷電,,導(dǎo)磁介質(zhì)消磁,,磁性物從介質(zhì)上脫落排出。圖1(a)所示為干粉除鐵器,物料從上部加入,,下部為出料口和排渣口,。圖1(b)所示為料漿除鐵器,料漿從底部進(jìn)料,,上部出料,。

圖1 電磁除鐵器結(jié)構(gòu)示意圖

對(duì)于工業(yè)氧化鋁、α-氧化鋁粗粉,、剛玉砂,、干氫氧化鋁粗粉等流動(dòng)性較好的產(chǎn)品,可選擇干粉電磁除鐵器進(jìn)行精細(xì)除鐵,,而粒度較小的微粉產(chǎn)品,,由于流動(dòng)性較差,粘度大,,一般適用漿料除鐵,。對(duì)于不同的產(chǎn)品,其除鐵工藝應(yīng)該根據(jù)產(chǎn)品的特性和工藝特點(diǎn)進(jìn)行選擇,。

4 影響除鐵精度的因素

不同的除鐵工藝有不同的適用范圍,,其除鐵的精度和效率存在較大的差異,在成本方面也有所不同,。其中影響電磁除鐵精度的決定因素主要有兩個(gè):一個(gè)因素為物料和導(dǎo)磁介質(zhì)的接觸程度,,另一個(gè)因素為磁場(chǎng)強(qiáng)度。

電磁除鐵器的導(dǎo)磁介質(zhì)既是吸附磁性物質(zhì)的介質(zhì),,也是過(guò)流介質(zhì),,當(dāng)物料充分分散到導(dǎo)磁介質(zhì)表面時(shí),介質(zhì)的磁性才能將物料中的磁性物吸附住,,因此,,在設(shè)計(jì)介質(zhì)時(shí),盡可能的使物料在其中分散,,物料在介質(zhì)中流動(dòng)路徑越長(zhǎng),,物料和介質(zhì)接觸越充分,磁性物被吸附的幾率越高,,除鐵效果也越好,。但介質(zhì)分布過(guò)密,就會(huì)影響物料流動(dòng),,因此,,需根據(jù)物料的粒度、含鐵量等因素進(jìn)行配置介質(zhì)方式及尺寸,。

由于精細(xì)除鐵總量較低,,主要除去的是微鐵,,磁性較弱,因此,,磁場(chǎng)強(qiáng)度是影響精度的重要因素,。磁場(chǎng)強(qiáng)度與線圈的電流和匝數(shù)成正比,提高電流和匝數(shù)是提升磁場(chǎng)強(qiáng)度的主要途徑,,但由于線圈的發(fā)熱,,若不能把熱量及時(shí)排除就會(huì)造成線圈溫升過(guò)高,就會(huì)導(dǎo)致線圈損毀,,因此,,設(shè)計(jì)更優(yōu)的冷卻方式和采用優(yōu)質(zhì)的導(dǎo)線是除鐵設(shè)備性能的保障。

除了背景磁場(chǎng)強(qiáng)度對(duì)除鐵精度有較大影響,,其過(guò)流筒體的直徑也決定了除鐵精度,,內(nèi)徑越小,磁場(chǎng)作用到物料的距離越短,,其電磁強(qiáng)度的衰減越小,,因此,小的過(guò)流腔比大的過(guò)流腔電磁強(qiáng)度大,,除鐵精度更高,。

5 超潔凈除鐵工藝

隨著精細(xì)氧化鋁在電子材料的應(yīng)用不斷提升,其去除磁性物的要求也越來(lái)越高,,因此,,超潔凈除鐵工藝的開(kāi)發(fā)與應(yīng)用是未來(lái)高端氧化鋁材料和技術(shù)發(fā)展趨勢(shì)。

5.1 高強(qiáng)電磁除鐵器的開(kāi)發(fā)和應(yīng)用

提高除鐵設(shè)備的磁場(chǎng)強(qiáng)度是提高除鐵精度最為有效的手段,,一個(gè)途徑就是提高線圈匝數(shù),,但存在散熱問(wèn)題,目前常采用的散熱方式為油冷和風(fēng)冷,,進(jìn)一步提高冷卻能力是未來(lái)的技術(shù)方向,,開(kāi)發(fā)的油冷+水冷強(qiáng)制循環(huán)冷卻工藝可大幅提高線圈冷卻速度,該冷卻方式目前在QM160型,、QM360型電磁除鐵器上得到應(yīng)用,,磁場(chǎng)強(qiáng)度從12000Gs提高到24000GS。除了從散熱角度解決發(fā)熱問(wèn)題外,,降低線圈電阻率也是解決發(fā)熱問(wèn)題的一個(gè)重要手段,,那就是采用超導(dǎo)材料制成導(dǎo)線,借助液態(tài)氮或液態(tài)氦進(jìn)行冷卻解決發(fā)熱問(wèn)題,,可大大提升線圈匝數(shù),,從而提升電磁強(qiáng)度,,但由于成本較高,,目前仍不能普遍應(yīng)用,。

除了提高線圈的匝數(shù)外,另一個(gè)提高設(shè)備性能的途徑就是改變導(dǎo)磁介質(zhì)的結(jié)構(gòu),,也可以大大提高除鐵性能,,通過(guò)研究,在有序的電磁場(chǎng)中,,分布更多的小的磁極,,會(huì)強(qiáng)化磁場(chǎng)強(qiáng)度,也就是說(shuō),,在筒體內(nèi)分布的磁極越多,,磁性物質(zhì)被吸附的機(jī)會(huì)才越多。專(zhuān)利[2]CN203425905U采用一種T型螺紋狀感磁介質(zhì)替代傳統(tǒng)的格柵式介質(zhì),,能在除鐵器工作腔內(nèi)產(chǎn)生無(wú)序高梯度的高強(qiáng)磁場(chǎng),吸附效率高,停機(jī)清洗方便,,在中國(guó)鋁業(yè)高白氫氧化鋁、氧化鋁等產(chǎn)品中應(yīng)用后,,產(chǎn)品中的磁性物含量大幅下降,,成品率得到很大的提升。

5.2 工程設(shè)計(jì)原則

對(duì)于普通除鐵,,通過(guò)單一的手段即可達(dá)到效果,,但對(duì)于超潔凈除鐵,就需要系統(tǒng)性的工藝設(shè)計(jì),。

通過(guò)研究和工程實(shí)踐,,超潔凈除鐵可以用形象比喻來(lái)描述,既要“普遍撒網(wǎng)”又要“重點(diǎn)捕魚(yú)”,,尤其是不能有“漏網(wǎng)之魚(yú)”,。其工藝設(shè)計(jì)的原則:

1、優(yōu)先攔截大顆粒,,即采用篩分的方式,,把大顆粒、纖維等雜質(zhì)除去,,避免后期設(shè)備堵塞,。

2、多段式階梯除鐵,。在加工工序的前段要針對(duì)大部分的顆粒磁性物進(jìn)行除鐵,,在后段工序中重點(diǎn)針對(duì)弱磁性粉狀磁性物進(jìn)行除鐵,因此,,在選型方面應(yīng)綜合考慮,。

3、采用永磁+電磁全效組合,。電磁重在除鐵,,永磁重在檢測(cè),,并作為保安除鐵,用于流程末端防止意外落入的磁性物質(zhì),。

4,、進(jìn)一步提升自動(dòng)化手段。除鐵工藝很重要的一個(gè)環(huán)節(jié)就是及時(shí)排渣,,若吸附飽和或誤操作將會(huì)造成磁性物意外脫附,,不但不能達(dá)到除鐵效果,而且還會(huì)引起質(zhì)量事故,,因此,,盡可能提升自動(dòng)化控制,減少或消除誤操作,。

參考文獻(xiàn):

[1] 李晉峰,,李建忠,康樂(lè).超細(xì)氧化鋁性能對(duì)電池隔膜影響.鋁鎂通訊.2020(4):1-4

[2] 長(zhǎng)昊.人造石高白填料氫氧化鋁的開(kāi)發(fā)和應(yīng)用.精細(xì)氧化鋁與建材行業(yè)協(xié)同創(chuàng)新發(fā)展大會(huì)論文集.2017:38-40

[3] 李建國(guó),,劉勇,,李自鵬.電磁除鐵器.中國(guó),CN203425905U

(中國(guó)粉體網(wǎng)編輯整理/星耀)

注:圖片非商業(yè)用途,,存在侵權(quán)請(qǐng)告知?jiǎng)h除,!