�Ї�(gu��)���w�W(w��ng)Ӎ �S�����ʺͳ���Ҏ(gu��)ģ�����·�İl(f��)չ�������·�ͻ�Ƭ�gɢ�����Ҫ��ҲԽ��(l��i)Խ���@,�����,����Ƭ���Ҫ���иߵČ�(d��o)���ʺ������,����M���@һҪ��,����(gu��)��(n��i)���о��W(xu��)���_(k��i)�l(f��)����һϵ�и����ܵ��մɻ�Ƭ���ϣ�������Ҫ������Al2O3,��BeO,��AlN��BN,��Si3N4,��SiC�����ǵ����X�ǾC�������(y��u)�����������M(j��n)�մɲ���,�����J(r��n)������һ�����ɶȰ댧(d��o)�w��Ƭ�����������������b����,��

ͬ�r(sh��)�������X���wҲ����߸߷��Ӳ��ϟጧ(d��o)�ʺ����W(xu��)���ܵ����������,����h(hu��n)����(sh��)֬�м��������X���w�������@�����ጧ(d��o)��,����(j��)�Ї�(gu��)���w�W(w��ng)���˽⣬Ŀǰ�����X�đ�(y��ng)���������ڲ����j��,������ܵ���(gu��)��(n��i)���о��ߵ��ձ��P(gu��n)ע,��

���DƬ��(l��i)Դ���B�T(m��n)⠴ɿƼ���

һ�������X�մɵă�(y��u)������

Ŀǰ,�������X�մ��ѱ��V����(y��ng)�������,��ұ�𡢙C(j��)е,����(gu��)���ȸ���(g��)�I(l��ng)��,�����зdz���(y��u)���ľC�����ܣ�����Ҫ���F(xi��n)�����ׂ�(g��)���棺

��1���ጧ(d��o)�ʸ�,���������X�մɵ�5~10��,���c������մ��ஔ(d��ng),��

��2������Ûϵ��(sh��)(4.3��10-6/��)�c�댧(d��o)�w�����((3.5~4.0)��10-6/��)ƥ�䣻

��3���C(j��)е���ܺ�,������BeO�մ�,���ӽ������X��

��4������܃�(y��u)��,�����ИO�ߵĽ^�����͵͵Ľ��|(zh��)�p��,��

��5�������M(j��n)�ж��Ӳ�������(sh��)�F(xi��n)���b�ĸ��ܶȺ�С�ͻ�,��

��6���o(w��)��,�������ڭh(hu��n)����

��,��Ӱ푵����X�մ����ܵķ��w����

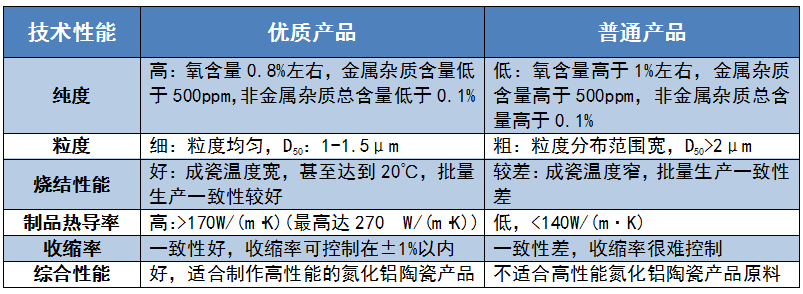

�����X�մɮa(ch��n)Ʒ������ֱ��ȡ�Q��ԭ�Ϸ��w������,�������ǵ����X���Ѓr(ji��)ֵ�����ԡ�����(d��o)���ԡ�Ӱ푵����X�մɌ�(d��o)���Ե�������Ҫ�У����������s�|(zh��)�ĺ���,�����Y(ji��)�����ܶ�,���@�Y(ji��)��(g��u)�ȡ����@Щ�����w�F(xi��n)�ڵ����X���w�τt�飺�����X�ļ���,���w��������,���w�����Π�ȅ���(sh��)�ϡ�

1,���������������s�|(zh��)��Ӱ�

�����X��(du��)���к�(qi��ng)���H����,����(d��ng)?sh��)����X�w����¶�ڿ՚��Еr(sh��)���w������������(hu��)�l(f��)�γ�Al2O3,��������߀��(hu��)�����M(j��n)�뵪���X����,���Ķ��γ��X��λ�������X��λ��(hu��)ɢ����,��ʹ�ӵ�ɢ���������,���ʶ��p���ጧ(d��o)�ʡ����,������������ጧ(d��o)��,���ͱ�횇�(y��n)��ؿ�����Ԫ�صĺ�����ͨ����(du��)��������Ҫ����С��1wt%,��

������������s�|(zh��)�����������s�|(zh��)�c�ǽ����s�|(zh��)��Ҳ��(hu��)�����ڵ����X������,����(d��o)�µ����X�a(ch��n)��ȱ�ݣ���(y��n)�ؽ��͟ጧ(d��o)��,����(j��)�Ї�(gu��)���w�W(w��ng)���ČW(xu��)��(x��)�˽�,��һ����r�£������X���w�а���F(xi��n)e��Mg,��Ca�Ƚ����s�|(zh��)�Ŀ������費���^(gu��)500ppm,���ǽ����s�|(zh��)������Si,��C�ȵĿ�������(y��ng)����0.1wt%,��

2��������С��Ӱ�

���ܶȲ��ߵIJ��ϟጧ(d��o)��Ҳ����(hu��)��,�����˫@�ø����ܶȵĵ����X�մ�,��һ���ȡ�ķ����У�ʹ�ó���(x��)�ۡ����Ɵ��Y(ji��)��ʽ,��������Y(ji��)�����ȷ���,����ˣ������X���w�����Ĵ�С��(hu��)ֱ��Ӱ푵������X�մɟ��Y(ji��)�����ܶ�,��

����(x��)�����X���w������ߵıȱ���e,����(hu��)�ڟ��Y(ji��)���^(gu��)�������ӟ��Y(ji��)���Ƅ�(d��ng)�������ٟ��Y(ji��)���^(gu��)��,������,�����w�ijߴ�׃СҲ����ζ�����|(zh��)�ĔU(ku��)ɢ���x׃�̣��ߜ���������Һ�����|(zh��)������,���O��ؼӏ�(qi��ng)������(d��ng)���|(zh��)����,��

���ڵ����X�ԔU(ku��)ɢϵ��(sh��)С,�����Y(ji��)�dz����y,��ֻ��ʹ�ü��ȸߵij���(x��)�ۣ��ſ����ڟ��Y(ji��)���^(gu��)���бM���ܵp�ٚ�ij��F(xi��n),�����ָ����ܶ�,����ˣ���(j��)�Ї�(gu��)���w�W(w��ng)�����˽�,�����I(y��)��һ��Ҫ��(x��)�����X���w��D50�����w���۷e�ֲ���50%���������ߴ�M���ܵر�����1~1.5��m���������Ⱦ���,��

3���w���Π��Ӱ�

���^���w���ߴ猦(du��)�����X�մɵ�Ӱ�,���w������ò��(du��)���Ӱ���Ҫ�����ڷ��w������(d��ng)���Լ�����ʵ�������,�����I(y��)��һ���J(r��n)�鵪���X���w�����Ξ�������x�����η��w�������Π������,���p�^�����Π�����(d��ng)�Ը���,���������Ҳ��(hu��)����(du��)��һЩ���e�nj�(du��)�ڰѵ����X�������ϵĹ��I(y��)�I(l��ng)��,������(d��ng)�Բ���ζ���y�Ծ�����,����(sh��)�ؕ�(hu��)��(du��)�a(ch��n)Ʒ���������һ����ؓ(f��)��Ӱ푡�

�����X���w�����Խ�ߣ������Ûϵ��(sh��)��ԽС,���ጧ(d��o)��Խ��,�����^�������Π��(l��i)�f(shu��)�����η��w�Ƴɵķ��b���ϑ�(y��ng)������С,����(qi��ng)�ȸ�,���������η��wĦ��ϵ��(sh��)С����(du��)ģ�ߵ�ĥ�pС,�������L(zh��ng)ģ�ߵ�ʹ�É���,����߽�(j��ng)��(j��)Ч�档

�����ܵ����X�ą���(sh��)ָ��(bi��o)

����(l��i)Դ���R�,����m���ڌ�(d��o)������õ����X���w���Ƃ��c������

��,�������ܵ����X���w���Ƃ似�g(sh��)

�����X�đ�(y��ng)�ÏV�����҇�(gu��)��(du��)�����X���w������Ҳ�Dz�������,���������ܵ����X���w�����ɇ�(gu��)��S�����Ŕ�,����Ҫ�������ձ���ɽ���ձ��|��,����(gu��)STARCK�Ȏҹ�˾,����ˣ��҇�(gu��)��(du��)�ڸ����ܵ����X���w߀��Ҫ�ڼ��g(sh��)�Լ�Ҏ(gu��)ģ������ͻ��,��

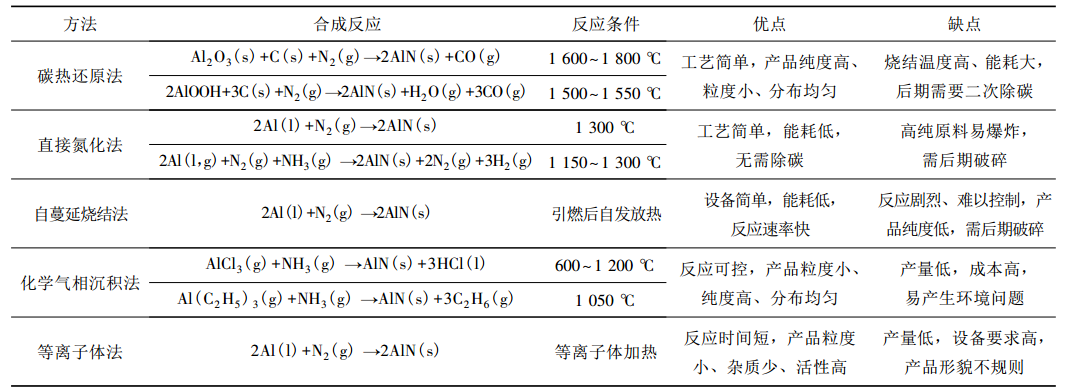

Ҫ�@�����܃�(y��u)���ĵ����X�մɻ������,�����ȱ���Ƃ�����ȡ�С����,��խ���ȷֲ�,�����ܷ�(w��n)���ĵ����X���w��Ŀǰ,���ڵ����X���w���a(ch��n)�Б�(y��ng)�����V���Ĺ�ˇ��̼��߀ԭ����ֱ�ӵ�����,������̼��߀ԭ�����a(ch��n)�ķ��wռ��(j��)ȫ���X���w���a(ch��n)�����߳����ϣ��ǵ����X�a(ch��n)Ʒ�÷۵�����Ҫ�Ƃ䷽��,���c��ͬ�r(sh��),���S�����ήa(ch��n)�I(y��)��(du��)�����X���w���ܼ����ӻ�Ʒ�NҪ��IJ������,����N�Ƃ乤ˇ���^���_(k��i)�l(f��)����(l��i),��

��Ҋ(ji��n)�ĵ����X���w�Ƃ䷽��

����(l��i)Դ���Y���࣬��:�������X���w�Ƃ似�g(sh��)���о��M(j��n)չ��

1,��̼��߀ԭ��

ԓ���Ƃ�AlN�nj�Al2O3���w��̼Դ������,����1600��1800��ĸߜ�����(d��ng)N2�аl(f��)��߀ԭ-��������(y��ng)������AlN���w,�������ѱ����I(y��)����(y��ng)�����Ƃ�AlN���w�ļ��g(sh��)��̼��߀ԭ������ԭ�ρ�(l��i)Դ�S��,����ˇ�^(gu��)�̺�(ji��n)��,���Ƃ�ķ��w���ȸߡ�����С���ֲ������Y(ji��)�������õȃ�(y��u)�c(di��n),����ԓ��ˇ���ڌ�(du��)Al2O3��̼Դ������Ҫ���,��ԭ���y�Ծ����ϣ�����(y��ng)�ضȸ�,���r(sh��)�g�L(zh��ng),������߀����γ�̼�Ȇ�(w��n)�}��

��?y��)?j��)�Ї�(gu��)���w�W(w��ng)���˽�,����̼��߀ԭ���Ƃ䵪���X���w�r(sh��),��Ӱ푷���(y��ng)������̫�ࡣ����̼Դ���x��,���XԴ���x��,�����ӄ����x��̼�XĦ���ȵĴ_��,����?d��)����ٵĴ_����,������̎��ÿһ����(du��)����̼��߀ԭ���ϳɵ����X���w�ijɱ��Լ���߷��w�|(zh��)����������Ҫ���x�����x��ͬ�N�ԭ���M(j��n)�з���(y��ng),�������ضȿ����200������,��

2��ֱ�ӵ�����

�X��ֱ�ӵ���������1150��1300����,�����X��ֱ�Ӻ�N2��NH3��������AlN���w�ļ��g(sh��),��ԓ���g(sh��)������һ�N�ѱ����I(y��)����Ҳ�����类��(y��ng)�����Ƃ�AlN���w�ķ���,��������(g��)���a(ch��n)�^(gu��)�̾��й�ˇ��(ji��n)��,�����ú��ڳ�̼���ɱ��^�͵ă�(y��u)�c(di��n),����ԓ��ˇ����Ҫ��(w��n)�}���X���ڵ�������(y��ng)�_(k��i)ʼǰ�����ۻ��Y(ji��)�K,�����N2�U(ku��)ɢ���y��ʹ�X���y�Ե�����ȫ,��ͬ�r(sh��),��AlN�a(ch��n)Ʒ���M(j��n)�к�����ĥ���飬�õ����w���ߴ粻����,�����ζȲ�,�������������s�|(zh��)��

3,�������ӟ��Y(ji��)��

�X�������ӟ��Y(ji��)���������X�۵�������(y��ng)�r(sh��)ȼ��ጷŵğ���ʹ����(y��ng)�^(gu��)�̳��m(x��)�l(f��)�M(j��n)��,���ԫ@�ø���AlN���w�ĺϳɷ��������������ӟ��Y(ji��)���Ƃ�AlN��(du��)�X��Ҫ���^��,�������O(sh��)�了(ji��n)��,��������(ji��n)�㣬���w�^(gu��)���nj��X���ڸ߉�N2����ȼ������Al�cN2֮�g�ĸ��W(xu��)����(y��ng)���(l��i)�S�ַ���(y��ng)�ij��m(x��)�M(j��n)��,��ֱ���X�۱���ȫ�D(zhu��n)����AlN,��

��ԓ��ˇ���ڷ���(y��ng)�����^(gu��)�졢�^(gu��)���y�Կ���,���õ���AlN���w��ò�ʬF(xi��n)��Ҏ(gu��)�t��,���ξ��w����(n��i)�������γɸߝ��ȱ�ݺͷ�ƽ��Y(ji��)��(g��u)�����w�����^��,��ͬ�r(sh��)�w�����׳��F(xi��n)����e�F(tu��n)�۬F(xi��n)��,����ˣ�ͨ�^(gu��)ԓ��ˇ�@�õķ��wԭ�ϕ�(hu��)Ӱ푟���AlN����ęC(j��)е��(qi��ng)�ȼ��ጧ(d��o)��,��Ҳ�������ἃ���چξ����L(zh��ng)�ĸ�AlN���w,����(j��)�Ї�(gu��)���w�W(w��ng)���˽⣬Ŀǰ,������ԓ��ˇ�Ƃ�AlN���w߀̎�ڌ�(sh��)�(y��n)���о��A��,��

4�����W(xu��)������e��

���W(xu��)������e��CVD������һ�N�Ƃ䳬��(x��),����,���߱ȱ���e�����ȷֲ���������w����Ч����,������ԓ�����Ƃ�AlN���w�ĺ���ԭ���nj��X�ē]�l(f��)�Ի�����u���X������X����N2���뷴��(y��ng)���cNH3����(y��ng),���Ě����г��e�õ�AlN������

CVD�����a(ch��n)��AlN���w���м��ȸ�,�����ȼ�(x��)С�ұȱ���e�ߵ����c(di��n),����ԓ��ˇ���ڌ�(du��)�O(sh��)��Ҫ���^�ߣ����a(ch��n)Ч�ʵ�,����������X��ԭ�ϕ�(hu��)��(d��o)�³ɱ��^��,�������ßo(w��)�C(j��)�X��ԭ�τt��(hu��)���ɸ��g�Ԛ��w������Ŀǰ߀�y���M(j��n)�д�Ҏ(gu��)ģ���I(y��)�����a(ch��n),��

5,�����x���w��

���x���w���Ǻϳɼ{��(j��)AlN���w�����M(j��n)��ˇ����ԭ���nj��X��ͨ�^(gu��)���w������x���w����(y��ng)����,���X���ڸߜص��x���w�h(hu��n)���¿�������,�����ڡ��⻯�γ��X����,���X�������c�������ĵ��x�ӷ���(y��ng)����AlN�{���w��,��

�õ��x���w���ϳ�AlN���w���з���(y��ng)�r(sh��)�g�̡��õ��ķ��w����С,���ȱ���e��,���s�|(zh��)��,���o(w��)����γ�̼�ȃ�(y��u)��(sh��)����ԓ��ˇҲ�����O(sh��)��Ҫ���,���a(ch��n)Ʒ�a(ch��n)����,�����w����ò��Ҏ(gu��)�t���y�Եõ������������w�Ȇ�(w��n)�},������Ŀǰԓ��ˇ�Ƃ�AlN���w߀ͣ���ڌ�(sh��)�(y��n)���A��,��

�Y(ji��)

�����ܵ����X�մ���Kȡ�Q�ڵ����X���w���|(zh��)������Ŀǰ��ֹ,���Ƃ䵪���X���w�������X��̼��߀ԭ��,���X��ֱ�ӵ����������W(xu��)������e��,�������Ӹߜغϳɷ��ȶ�N����,�����N���������������ă�(y��u)ȱ�c(di��n)���C�ρ�(l��i)��,�������X��̼��߀ԭ�����X��ֱ�ӵ��������^����,����Ŀǰ�Ƃ�����ܵ����X�۵��������g(sh��)���ѽ�(j��ng)���ڹ��I(y��)����Ҏ(gu��)ģ���a(ch��n),��

�����X���w�Ƃ�ļ��g(sh��)�l(f��)չڅ��(sh��)��Ҫ���F(xi��n)�ڃɂ�(g��)���棺һ���M(j��n)һ�����������X���w������,��ʹ֮�܉���������ߟጧ(d��o)�ʵĵ����X�մɮa(ch��n)Ʒ�������M(j��n)һ�����������X���w�������a(ch��n)��(w��n)����,�����������a(ch��n)��,���������a(ch��n)�ɱ����҇�(gu��)Ŀǰ�ĸ����ܵ����X�ۻ�����ه�M(j��n)��,�����H�r(ji��)��߰�,�������S�r(sh��)����ԭ���ϔ���L(f��ng)�U(xi��n)�����,����(sh��)�F(xi��n)�����ܵ����X�����켼�g(sh��)�ć�(gu��)�a(ch��n)��,���ѳɞ鮔(d��ng)��(w��)֮��,��

������(l��i)Դ��

�R�����m���ڌ�(d��o)������õ����X���w���Ƃ��c����,��������ͨ��W(xu��)2019

�Y���࣬��:�������X���w�Ƃ似�g(sh��)���о��M(j��n)չ,�����пƼ����F(tu��n)����˾2019

���ƣ��ȣ������ܵ����X���w���g(sh��)�l(f��)չ�F(xi��n)��,���Ї�(gu��)��ӿƼ����F(tu��n)��˾����ʮ���о���2015

���|��,���ȣ��ߟጧ(d��o)�ʵ����X�մ��о��M(j��n)չ,���Ї�(gu��)�������I(y��)������о���2011

����(zh��n)�����ȣ������X��ĩ���Ƃ䷽����Ӱ�����,�����ϴ�W(xu��)ұ��ƌW(xu��)�c���̌W(xu��)Ժ

���Ї�(gu��)���w�W(w��ng)������/ƽ����

ע���DƬ���̘I(y��)��;,�������֙�(qu��n)��֪?ji��ng)h����