中國(guó)粉體網(wǎng)訊 α-氧化鋁也叫煅燒氧化鋁,具有熔點(diǎn)高,、硬度大,、絕緣性能強(qiáng)、耐磨性好,、化學(xué)性質(zhì)穩(wěn)定等特點(diǎn),,廣泛用于耐火材料、絕緣器材,、集成電路基板、磨料磨具,、陶瓷材料等許多領(lǐng)域。為了適應(yīng)不同行業(yè)對(duì)α-氧化鋁的特殊需求,,人們通過控制其原晶形狀和粒度分布以及雜質(zhì)含量形成多種高附加值產(chǎn)品。

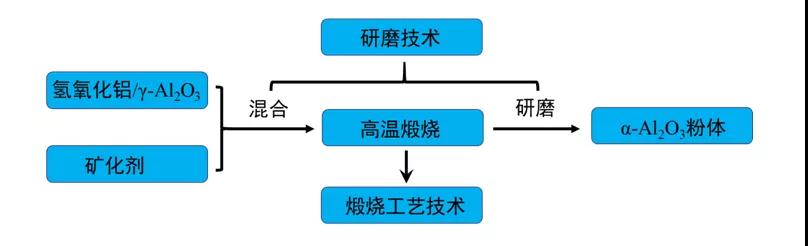

焙燒而成α-氧化鋁原粉(二次粒子)是許多原晶(一次粒子)的聚合體,,由于α-氧化鋁原晶屬三方晶系,晶格能大,,正負(fù)離子間鍵力強(qiáng),,熔點(diǎn)高達(dá)2053℃,,莫氏硬度為9,,采用機(jī)械破碎方法,,不論是振動(dòng)磨,、球磨還是氣流磨制取α-氧化鋁微粉只能打散這些聚合體,,很難破壞其原晶結(jié)構(gòu),所以原晶大小制約了α-氧化鋁微粉加工的細(xì)度,,要制取粒度要求很嚴(yán)的高附加值α-氧化鋁,焙燒過程中控制原晶大小是一個(gè)關(guān)鍵工藝,。

這時(shí),礦化劑就是一個(gè)非常必要的存在了,。因?yàn)榈V化劑除了具有除鈉及降低α-氧化鋁轉(zhuǎn)變溫度雙重作用,,而且還對(duì)改變?cè)螤罹哂泻芎玫拇龠M(jìn)作用,。

常用的幾類礦化劑

煅燒α-Al2O3的礦化劑主要包括硼系、氯系,、氟系等礦化劑,。礦化劑在煅燒α-Al2O3過程中的作用主要表現(xiàn)在降低煅燒溫度、促進(jìn)α-Al2O3晶型轉(zhuǎn)化和降低α-Al2O3中氧化鈉含量,。但具體來講,,不同礦化劑對(duì)原晶粒度的影響不同,有的明顯促進(jìn)原晶粒度的長(zhǎng)大,,有的具有良好的抑制晶粒長(zhǎng)大的作用,,而且,礦化劑對(duì)α-Al2O3晶粒的形貌產(chǎn)生一定的影響,。

不同礦化劑的作用

氟化物

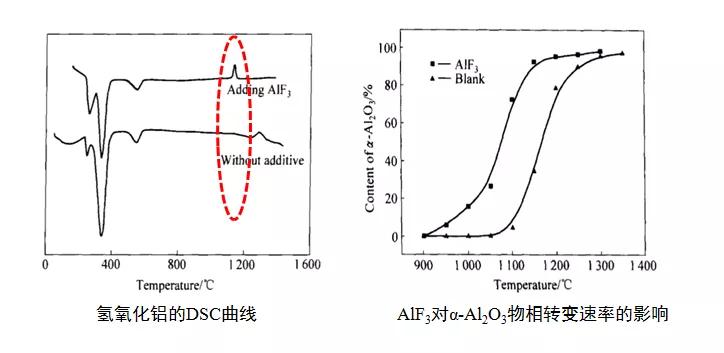

以AlF3為例,將氫氧化鋁與AlF3混合,、高溫煅燒制備α-Al2O3,。高溫煅燒過程中加入AlF3后,氧化鋁相變溫度從1300℃降低至1150℃,。

高溫下,,AlF3可與氧化鋁反應(yīng)生成AlOF,,而AlOF又可分解成Al2O3和AlF3,從而形成循環(huán),,增加了氧化鋁的蒸氣壓,,使得α-Al2O3的形成由固相傳質(zhì)轉(zhuǎn)變成以氣相傳質(zhì)為主,適合回轉(zhuǎn)窯等封閉循環(huán)的煅燒體系,。

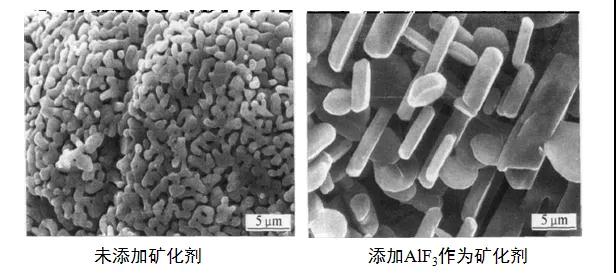

可以看出,未添加礦化劑所得α-A2O3是類似于蠕蟲狀,,添加AlF3作為礦化劑可得片狀α-A2O3,,且晶粒較大。

硼系

以硼酸為例,,1200~1300℃下添加硼酸為礦化劑煅燒所得α-Al2O3,,保持了三水鋁石假晶,其收縮率小,、真比重大,。硼酸與鈉離子反應(yīng)生成易揮發(fā)的硼酸鈉,有助于降低氧化鋁中的堿含量,,適合隧道窯等敞開的煅燒體系,。

同時(shí),添加硼酸為礦化劑,經(jīng)1300℃煅燒可顯著提高粉體中Al2O3的含量,,降低粉體中Na2O的含量和灼燒失量。

氯化物

加入少量的氯化鎂,,在焙燒過程中可以更好地除去Na2O,,這是α-Al2O3中的鈉被鹽基置換出來,在1413℃時(shí)NaCl蒸發(fā)的結(jié)果,。加入MgCl2煅燒過的氧化鋁,,雖然有部分氧化鎂同時(shí)進(jìn)入剛玉晶格中,經(jīng)顯微鏡觀察確定,,呈極細(xì)的等軸晶狀的鎂鋁尖晶石,,聚集在氧化鋁顆粒之間的接觸處。由于氧化鎂在氧化鋁中是以結(jié)合狀態(tài)存在,,所以不會(huì)妨礙煅燒α-Al2O3的使用性能和產(chǎn)品特性,。用氧化鎂純化工業(yè)氧化鋁,除降低Na2O含量外,,還可作為氧化鋁燒成制品調(diào)節(jié)結(jié)晶結(jié)構(gòu),,抑制晶粒長(zhǎng)大所需要的形態(tài)轉(zhuǎn)化加入物。

參考資料:

[1]劉偉.礦化劑對(duì)α-氧化鋁原晶形貌的影響及在新產(chǎn)品開發(fā)中的應(yīng)用

[2]趙紅軍.礦化劑及煅燒溫度對(duì)高溫氧化鋁性能的影響

[3]肖漢寧.氧化鋁粉體制備技術(shù)及其在先進(jìn)陶瓷領(lǐng)域的應(yīng)用

(中國(guó)粉體網(wǎng)編輯整理/山川)

注:圖片非商業(yè)用途,,存在侵權(quán)告知?jiǎng)h除