�Ї����w�W(w��ng)Ӎ Մ�����o�����g,��ӛ����֮ǰ���������҂��v���^,�������҇������a(ch��n)��ˇ�������,���������҇���ʩ���g���i,�������ǵ��o���Ƃ䷽��,�����g�T����,���O��C��ָ�˿������M�ð��F,������һֱδ������,���L��̎�ڡ���ա���B(t��i)�������Ƽs���҇��߶˵������մɲ��ϵİl(f��)չ,��

�䌍���H���մ��ИI(y��),��ͬ�rҲ�Ƽs��������ĩ�����ИI(y��)�İl(f��)չ��һ�����ͼ��g��һ�����I(y��)����L������,����Ҋ�@헼��g�ărֵ����,��

���o������ԭ��

���o�����ͼ��g�nj�����ԇ�ӷ��w���ڸ߉������У�����Һ�w����w���|(zh��)���ɉ��s�����|(zh��)�;�����f���������|(zh��)�ĸ�������?q��)�ԇ���M�о���Ӊ�,����Һ�w���|(zh��)ͨ�^������ע�뉺�������r,������(j��)���w���Wԭ�����䉺����С��׃�Ҿ�����f����������,���˕r�߉������еķ��w�ڸ����������ܵ��ĉ����Ǿ���ĺʹ�Сһ�µ�,��ͨ�^��������ʹ��Է��ϳ��͞��������w�ķ����Q�����o������

���

���o�����g��һ�N�܉����Ʒ�ṩ����ͬ��,�����߳��͉����ij��ͼ��g,�������͜ضȵIJ�ͬ���ɷ֞����o��(HIP),���ص��o��(WIP)������o��(CIP)���,��

����o����ˇ�nj���Ʒ���õ����]�������У�����Ʒʩ�Ӹ���ͬ�ȉ�����ͬ�rʩ�Ըߜ�,���ڸߜظ߉���������,��ʹ��Ʒ���ԟ��Y(ji��)�����ܻ�������o���O���ɸ߉�����,���ӟ�t,�����s�C,����ձ��������,����sϵ�y(t��ng)��Ӌ��C����ϵ�y(t��ng)�M��,�����и߉������������O����P�I�b�á�

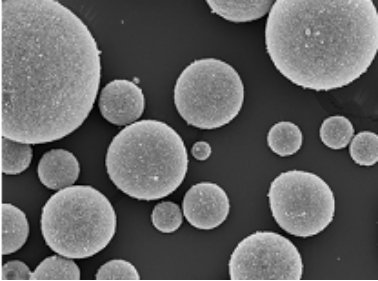

������o��ʾ��D��

����o�����g���ڳ�����,��ͨ�^�����z������������ģ�߲���,����Һ�w�鉺�����|(zh��)����Ҫ���Է��w���ϳ���,�����Mһ�����Y(ji��)�����o�������ṩ���w,������o�����g�ַ֞������ɴ����ɷN��

������o���O�䣩

��������o���nj�����(����ǰ�A��̎��)�����ڏ��Ե����ϻ����zģ�߃�(n��i),���ܷ�����߉��׃�(n��i)��ͨ�^Һ�w���fʹ���w�܉�����,���@�N�����ɸ�׃�������Π�ͳߴ�,����Ʒ�`���Ժܴ��m����СҎ(gu��)ģ���a(ch��n),����ÿ�ζ�Ҫ�M���ֹ��b��,��ж�����������a(ch��n)Ч�ʲ���,���˷�����Ҫ���ڴ���,�����μ������a(ch��n)��

�ɴ������o���nj�����ģ�߰�̶�,����������Һ�w���|(zh��)��,������ͨ�^���������ܷ⡣�����Ì�Һ�w���|(zh��)ע�뵽�߉��ͼӉ���Ƥ֮�g,��ͨ�^Һ�w�ͼӉ���Ƥ���������fʹ���w�܉�����,���@�N�������B�m(x��)����������ģ�����w���_,���b��,��Ȼ���w�����w�Ӊ����ͣ����ϕr,�������w���_,��ͨ�^�ײ���픰��щ�������߅픳�ȥ���������ڶ�,���m���ڳ������a(ch��n),��

�ص��o�����g�ص��o�����g�����Ɯض�һ����80~120���£�Ҳ����250~450����,��ʹ�������Һ�w����w���f����,��ʹ�É�����300MPa����,����Ҫ���ڷ��w�������Ҝؗl���²��ܳ��͵�ʯī�����������z���ϵ�,����ʹ�������ߵĜض��«@�ÈԌ������w,��

���o�����g��(y��u)�ݼ��ӄ�

��(y��u)�ݣ�

1�����o�����͵���Ʒ�ܶȸ�,��

2,���������ܶȾ���һ�¡�

3,������ܶȾ���,�����������L���ȿɲ������ƣ��@�����������a(ch��n)����,���ܠ���L�Įa(ch��n)Ʒ,��

4�����o������ˇ,��һ�㲻��Ҫ�ڷ��������ӝ�����,���@�ӼȜp���ˌ���Ʒ����Ⱦ���ֺ��������칤��,��

5,�����o�����͵���Ʒ�����܃�(y��u)��,�����a(ch��n)���ڶ�,�����÷����V��

�ӄݣ�

���o������ˇ��ȱ�c��,����ˇЧ���^��,���O�䰺�F��

����

����o�����g���մɹ��I(y��),����ĩұ��,��̼��ʯī��Ʒ��ʳƷ�ӹ��ИI(y��)�ЏV���đ���,��

����o�����g���ԑ����ڸ��ƽ��ٲ��ϵĽM���Y(ji��)��(g��u),�����a(ch��n)�����ߴ���ٲ������طN�մɵğቺ���Y(ji��),���մ�,��Ӳ�|(zh��)�Ͻ�����ܻ�̎�����������ޏͮa(ch��n)Ʒȱ�ݵ�,��

������Դ��

[1]��־���.���o�����g�đ����c�l(f��)չ

[2]���ۜY��.����o�����g�İl(f��)չ�c����

[3]���±���.����o�����g�ڲ������ܻ��еđ���

[4]��╵�.���o�����g�ڲ��ϼӹ��I��đ��ìF(xi��n)��

ע���DƬ���̘I(y��)��;,�������֙�(qu��n)��֪�h��