中國(guó)粉體網(wǎng)訊 陶瓷材料具有優(yōu)異的硬度和強(qiáng)度,,基體原子間的牢固結(jié)合使其具有高熔點(diǎn)和高溫穩(wěn)定性,。因陶瓷材料的組分多為輕元素,故具有比金屬材料更低的密度,。但因其脆性較大,,對(duì)缺陷十分敏感,故而限制了應(yīng)用,。塑性的缺乏常常導(dǎo)致陶瓷材料發(fā)生失效和損毀,。

陶瓷材料強(qiáng)化韌性的方法主要有:清除/減少材料中原始裂紋;通過(guò)添加增韌相提高陶瓷的韌性,,如纖維或晶須增韌補(bǔ)強(qiáng),、相變?cè)鲰g、顆粒彌散增韌等,。然而這些方法仍存在一些不足,。

消除/減少材料中的原始裂紋缺陷法受陶瓷材料制備和加工工藝的影響。長(zhǎng)纖維增韌雖然效果好,,但工藝復(fù)雜,、生產(chǎn)周期較長(zhǎng)、成本略高,;晶須增韌受限于晶須尺寸,,且不當(dāng)處理的晶須對(duì)人體健康存在危害;相變?cè)鲰g在高溫狀態(tài)下會(huì)失效,;顆粒彌散增韌效果也存在局限,。

隨著對(duì)生物質(zhì)材料微觀結(jié)構(gòu)的研究日益深入,自然界中生物質(zhì)材料獨(dú)特的微觀結(jié)構(gòu)為陶瓷材料的增韌研究提供了啟發(fā),。通過(guò)在脆性陶瓷材料中加入耐高溫軟質(zhì)材料,,設(shè)計(jì)和制作層狀復(fù)合物以提高陶瓷韌性。

層狀設(shè)計(jì)建立在能量耗散機(jī)制的基礎(chǔ)上,,其結(jié)構(gòu)設(shè)計(jì)的原理是盡量減少材料力學(xué)性能對(duì)原始裂紋缺陷的依賴性,,使材料發(fā)展成為一種對(duì)缺陷不敏感的材料。且仿生結(jié)構(gòu)設(shè)計(jì)不像其他韌化方法犧牲來(lái)?yè)Q去高韌性,,而是材料的強(qiáng)度和韌性同時(shí)得到提高,。

復(fù)合材料的性能是由層的性能決定的,隔離層性質(zhì)對(duì)所制備的層狀復(fù)合材料的破壞方式有決定性的影響,。材料的破壞方式是由隔離層的性質(zhì)決定的,,隔離層的力學(xué)性能與其成分有關(guān),通過(guò)改變隔離層的成分,,可以使界面從弱界面向強(qiáng)界面的轉(zhuǎn)變,;處于弱界面時(shí)復(fù)合材料表現(xiàn)出很高的表面斷裂韌性,而當(dāng)處于強(qiáng)界面時(shí)材料的韌性較低,,而強(qiáng)度可以得到提高,。

單層陶瓷材料的本征性能是實(shí)現(xiàn)多層復(fù)合材料綜合性能的基礎(chǔ),根據(jù)多層設(shè)計(jì)原則,,通過(guò)對(duì)組分,、結(jié)構(gòu)的選擇,設(shè)計(jì)相應(yīng)特征的單層陶瓷材料必不可少,。各層材料自身本征特性與外界環(huán)境產(chǎn)生協(xié)同或拮抗效應(yīng),。優(yōu)化各層級(jí)之間的結(jié)構(gòu)、設(shè)計(jì)合理的空間構(gòu)型是保證多層復(fù)合材料具有優(yōu)異綜合性能的關(guān)鍵,。

層狀復(fù)合陶瓷

在陶瓷材料中引入具有不同膨脹系數(shù),、不同彈性模量的晶界相,,在燒成過(guò)程中由于熱膨脹/彈性模量上的不匹配,在界面相中存在各種應(yīng)力,,通過(guò)晶界應(yīng)力設(shè)計(jì),,在陶瓷體內(nèi)存在轉(zhuǎn)移、消耗和吸收外加能量的能力,,從而實(shí)現(xiàn)陶瓷材料的強(qiáng)化和增韌,。

1961年層狀復(fù)合陶瓷就已出現(xiàn)并用于多層電容器。1964年,,J.Cook首先提出:用弱夾層隔離脆性層板,,用弱夾層偏轉(zhuǎn)裂紋,材料整體就提高了對(duì)裂紋生長(zhǎng)的阻力,。1973年,,人們發(fā)現(xiàn)貝殼的珍珠層狀結(jié)構(gòu),并于1977年制備了高分子層狀復(fù)合物,。1986年嘗試用流延成型法制備層狀復(fù)合陶瓷并獲成功,。1990年,Clegg在《Nature》發(fā)表了“A Simple Way To Toughen Ceramic”,,至此層狀復(fù)合陶瓷制備和性能研究產(chǎn)生了多種多樣制備方法,。

層狀復(fù)合陶瓷結(jié)構(gòu)

層狀復(fù)合陶瓷主體結(jié)構(gòu)主要可分為三類:即強(qiáng)—強(qiáng)夾層(三層和多層)結(jié)構(gòu)、強(qiáng)—弱夾層結(jié)構(gòu)和強(qiáng)—延性?shī)A層結(jié)構(gòu),。

強(qiáng)—弱夾層結(jié)構(gòu)主要通過(guò)在強(qiáng)度較高的基體層之間引入強(qiáng)度較低的弱薄層,,當(dāng)主裂紋擴(kuò)展到弱夾層時(shí),裂紋并非直接穿透弱夾層,,而是首先沿界面擴(kuò)展再穿透弱夾層,。通過(guò)優(yōu)化強(qiáng)弱夾層的層數(shù)和厚度,則主裂紋在層與層之間的擴(kuò)展為階梯狀前進(jìn),,因此延長(zhǎng)了主裂紋擴(kuò)展距離,,并不斷降低了裂紋處應(yīng)力集中,達(dá)到增強(qiáng)增韌的效果,。

強(qiáng)—延性?shī)A層結(jié)構(gòu)主要通過(guò)在強(qiáng)夾層之間引入塑性較好的延性層,,通過(guò)延性層的塑性變形消耗、吸收主裂紋的能量,,降低主裂紋的應(yīng)力集中,,減緩主裂紋的擴(kuò)展速度,達(dá)到增強(qiáng)增韌的效果,。

強(qiáng)—強(qiáng)夾層結(jié)構(gòu)主要包括三層設(shè)計(jì)和多層設(shè)計(jì)結(jié)構(gòu),。利用不同層之間物理性能差異,在層內(nèi)引入殘余應(yīng)力,抑制/減緩主裂紋擴(kuò)展,,并通過(guò)層界面作用,,改變主裂紋擴(kuò)展路徑,延長(zhǎng)主裂紋擴(kuò)展距離,,使材料的強(qiáng)度,、韌性和硬度提高。

層狀復(fù)合陶瓷分類

陶瓷—陶瓷層狀復(fù)合材料

仿生層狀陶瓷有多種多樣的制備方法,。按主層的材料劃分,主要有三種:SiC體系層狀復(fù)合材料,,Al2O3層狀復(fù)合材料,,Si3N4體系層狀復(fù)合材料。

陶瓷—金屬層狀復(fù)合材料

陶瓷層中加入金屬層的復(fù)合材料既具有陶瓷層狀復(fù)合材料的增韌特征外,,還利用金屬塑性變形進(jìn)一步提高層狀復(fù)合材料的強(qiáng)度和斷裂韌性,,為制備高強(qiáng)高韌復(fù)合陶瓷提供新途徑。

層狀復(fù)合陶瓷的制備方法

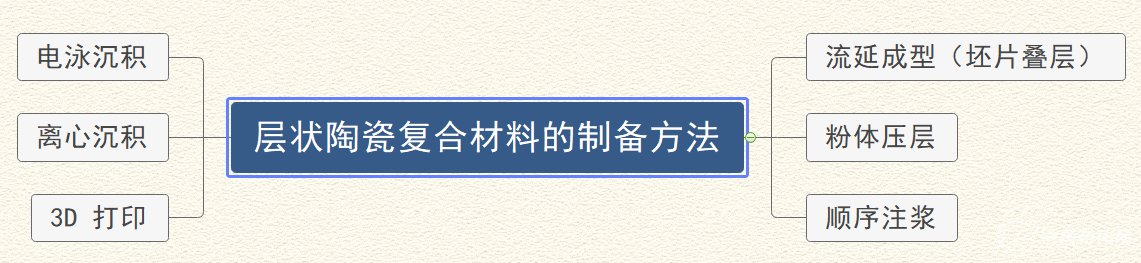

層狀復(fù)合材料的性能與設(shè)計(jì)和制備環(huán)節(jié)密切相關(guān),,組分選擇,、漿料制備、甚至于疊層工藝與燒制都會(huì)影響層狀符合材料的性能,。層狀陶瓷復(fù)合材料的制備方法主要包括流延成型(坯片疊層),、粉體壓層、順序注漿,、離心沉積,、電泳沉積、3D 打印等,。

流延成型工藝具有操作靈活,、原料適應(yīng)性強(qiáng)、坯體便于后期處理等特點(diǎn),,然而在燒結(jié)時(shí),,界面層的燒結(jié)速率與連續(xù)層速率的不一致容易導(dǎo)致整體致密化不均;粉體壓層和順序澆鑄因無(wú)法保證界面層均勻性而在層間界面的設(shè)計(jì)受限,;離心沉積和電泳沉積對(duì)原料特性的依賴程度較高不利于耐火材料結(jié)構(gòu)設(shè)計(jì),;3D打印技術(shù)雖然受到關(guān)注,但當(dāng)前對(duì)設(shè)備,、原料的要求較高,,應(yīng)用仍存在一定的局限。

層狀復(fù)合材料的疊層工藝是保持性能穩(wěn)定的關(guān)鍵,,不同疊層工藝對(duì)燒結(jié)及性能產(chǎn)生不同的影響,。根據(jù)加工方式不同一般可分為熱壓疊層與冷低壓層疊工藝。熱壓疊層工藝普遍應(yīng)用于坯體疊層,高溫下坯體中的聚合物發(fā)生塑性變形帶動(dòng)顆粒移動(dòng),,促進(jìn)界面出顆粒融合,,難以應(yīng)用于需要通道、空隙的坯體設(shè)計(jì),;而冷低壓化學(xué)疊層利用類雙面膠帶粘結(jié)層或用粘結(jié)液將坯體粘結(jié),,施加壓力便可將不同坯體連接在一起。

層狀耐火材料

隨著耐火材料逐步向高效,、優(yōu)質(zhì),、功能、綠色發(fā)展,。多層組合方式可用來(lái)制備高熱抗震的優(yōu)質(zhì)耐火材料,。采用流延成型法制備不同粒級(jí)的單層坯體,通過(guò)疊層工藝便可燒結(jié)獲得中間高孔隙度,、兩側(cè)致密的耐火材料,,由于各單層燒結(jié)收縮和熱膨脹系數(shù)不同,內(nèi)部產(chǎn)生的殘余應(yīng)力可提高材料的抗熱震性,。然而流延成型法在大尺寸顆粒應(yīng)用仍舊存在局限,。

層狀耐火材料的設(shè)計(jì),主要依靠材料各組分,、結(jié)構(gòu)和層級(jí)之間的協(xié)同作用,。然而影響多級(jí)協(xié)同效應(yīng)的因素還缺乏系統(tǒng)的理論支持。在高溫環(huán)境中,,各層級(jí)耐火材料幾何性狀發(fā)生改變,,材料自身本征特性與高溫環(huán)境發(fā)生作用,產(chǎn)生協(xié)同熱導(dǎo)效應(yīng),;同時(shí)在內(nèi)部應(yīng)力相互作用下,,產(chǎn)生協(xié)同熱應(yīng)力效應(yīng)。

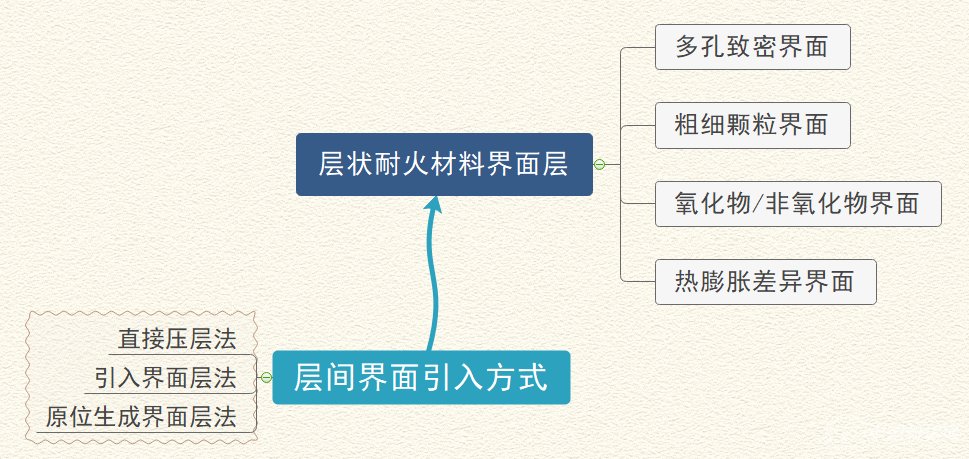

多級(jí)耐火材料的性能不僅與各層級(jí)材料的本征特性有關(guān),,也與界面結(jié)合的狀況有關(guān),。強(qiáng)結(jié)合界面材料內(nèi)部存在盈利,增加斷裂強(qiáng)度,;弱結(jié)合界面誘導(dǎo)多重裂紋傳播,,增加材料斷裂。不同組分結(jié)構(gòu)的層間界面引入方式不同,。界面引入方式有直接壓層法,、引入界面層法、原位生成界面層法等,。

雖然層狀耐火材料的結(jié)構(gòu)功能一體化是發(fā)展趨勢(shì),,但多層級(jí)協(xié)同效應(yīng)仍舊是限制其應(yīng)用的關(guān)鍵,。由其是高溫環(huán)境作用下層狀耐火材料多層級(jí)界面協(xié)同效應(yīng)對(duì)熱傳導(dǎo)、熱應(yīng)力的作用機(jī)理仍需進(jìn)一步研究,。

參考資料:

Wegst U G, Bai H, Saiz E, et al. Nature Materials, 2015, 14, 23.

Cook J, Gordon J E. Proc. R. Soc. 1964, A282:508

R.C.Brandt, R.Enewnham, et al. American Mineral. 1973, 58: 727

Favre J P. Improving the fracture energy of carbon fibre-reinforced plastics by delamination promoters.

Clegg W J, et al. A Simple Way to Toughen Ceramic

Liu Z, Liu M, Nie L, et al. International Journal of Hydrogen Energy

Largiller G, Bouvard D, Carry C P, et al. Mechanics of Materials

Piwonski M A, Roosen A. Journal of the European Ceramic Society

Shevchenko A V, Dudnik E V, Ruban A K, et al. Powder Metallurgy & Metal Ceramics, 2003, 42( 3), 145.

陳勇強(qiáng). 層狀陶瓷及層狀耐火材料研究進(jìn)展

任慶武. 層狀復(fù)合陶瓷的制備與機(jī)械性能研究

王立鐸. 仿生材料的研究現(xiàn)狀

黃克智. 材料的宏微觀力學(xué)與強(qiáng)韌化設(shè)計(jì)

(中國(guó)粉體網(wǎng)編輯整理/江岸)