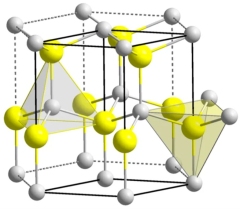

中國(guó)粉體網(wǎng)訊 氮化鋁(AlN)是一種六方纖鋅礦結(jié)構(gòu)的共價(jià)鍵化合物,,具有熱導(dǎo)率高,、高溫絕緣性和介電性能好、高溫下材料強(qiáng)度大,、熱膨脹系數(shù)低并且與半導(dǎo)體硅材料相匹配,、無(wú)毒等優(yōu)點(diǎn),具有良好的熱學(xué),、電學(xué)和機(jī)械性能,,是理想的電子封裝散熱材料,。

氮化鋁陶瓷的制備工藝和性能均受到粉體特性的直接影響,因此氮化鋁粉體的制備非常重要,。

氮化鋁粉體的制備

(1)Al粉直接氮化法

Al粉直接氮化法是最早制備AlN粉末的方法,,該法是將鋁粉在氮?dú)庵屑訜幔诟邷兀?00~1200℃)下,,鋁粉與氮?dú)庵苯影l(fā)生化學(xué)反應(yīng)生產(chǎn)氮化鋁粉末,,反應(yīng)式為:2Al + N2 =2AlN。

該方法的優(yōu)點(diǎn)是原料豐富,,成本低廉,,工藝簡(jiǎn)單,沒(méi)有副反應(yīng),;但該法的缺點(diǎn)也很明顯,,在反應(yīng)初期,鋁粉顆粒表面會(huì)逐漸生成氮化物膜,,使氮?dú)怆y以進(jìn)一步滲透,,阻礙氮?dú)夥磻?yīng),致使產(chǎn)率較低,;又由于鋁和氮?dú)庵g的反應(yīng)是強(qiáng)放熱反應(yīng),,速度很快,造成AlN粉體自燒結(jié),,形成團(tuán)聚,,使得粉體顆粒粗化。

因此,,提高Al粉的氮化速率和轉(zhuǎn)化率,,消除AlN粉末的團(tuán)聚,成為Al粉直接氮化法需要解決的關(guān)鍵,。

(2)Al2O3碳熱還原法

Al2O3碳熱還原法就是將超細(xì)Al2O3粉和高純度碳粉球磨混合,,在氮?dú)夥諊校欢ǖ臏囟龋?400~1800℃)下,,利用碳還原氧化鋁,,與氮?dú)馍葾lN粉末,反應(yīng)式為:Al2O3 +3C + N2 =2AlN +3CO,。

該方法的優(yōu)點(diǎn)是原料來(lái)源廣,、工藝過(guò)程簡(jiǎn)單,合成的粉體純度高,、粒徑小且分布均勻,;其缺點(diǎn)在于合成時(shí)間較長(zhǎng)、氮化溫度較高,,而且反應(yīng)后還需對(duì)過(guò)量的碳進(jìn)行除碳處理,,導(dǎo)致生產(chǎn)成本較高,。

(3)自蔓延高溫合成法

自蔓延高溫合成法又稱燃燒合成法,是將鋁粉在高壓氮?dú)庵型ㄟ^(guò)相關(guān)手段引燃后,,利用鋁粉和氮?dú)夥磻?yīng)產(chǎn)生的熱量維持反應(yīng)自發(fā)進(jìn)行,,直到反應(yīng)結(jié)束。反應(yīng)式為:2Al + N2 =2AlN,。

該方法的優(yōu)點(diǎn)是無(wú)需外加電源加熱,,因而設(shè)備簡(jiǎn)單,能源消耗少,,成本比較低,,適合大規(guī)模生產(chǎn);此外,,由于燃燒過(guò)程產(chǎn)生的高溫環(huán)境可將反應(yīng)物中的易揮發(fā)雜質(zhì)去除,,從而產(chǎn)物的純度提高;粉體產(chǎn)物由于反應(yīng)合成過(guò)程中快速升溫和降溫過(guò)程而產(chǎn)生高濃度的結(jié)晶缺陷,,這些結(jié)構(gòu)缺陷可以提高后續(xù)氮化鋁陶瓷的燒結(jié)活性,。

缺點(diǎn)是此方法需要在高壓環(huán)境下進(jìn)行,在一定程度上限制了其工業(yè)化生產(chǎn),。

(4)高能球磨法

高能球磨法是指在氮?dú)饣虬睔鈿夥障�,,利�?a href="http://yu-yang.com.cn/zc/012.html" target="_blank" style="color:#0000ff">球磨機(jī)的轉(zhuǎn)動(dòng)或振動(dòng),使硬質(zhì)球?qū)ρ趸X或鋁粉等原料進(jìn)行強(qiáng)烈的撞擊,、研磨和攪拌,,從而直接氮化生成氮化鋁粉體的方法。

該方法具有設(shè)備簡(jiǎn)單,、工藝流程短,、生產(chǎn)效率高等優(yōu)點(diǎn),但在球磨過(guò)程中容易引入雜質(zhì),,導(dǎo)致粉體的質(zhì)量較低。

此外,,氮化鋁粉末制備方法還有化學(xué)氣相沉積法,、溶膠-凝膠法、等離子化學(xué)合成法,、原位自反應(yīng)合成法,、電弧熔煉法、微波合成法,、溶劑熱合成法等,。

綜合來(lái)看,Al粉直接氮化法和Al2O3碳熱還原法這兩種制備方法比較成熟,,是目前制備高性能AlN粉體的主要方法,,已經(jīng)用于工業(yè)化大規(guī)模生產(chǎn),。

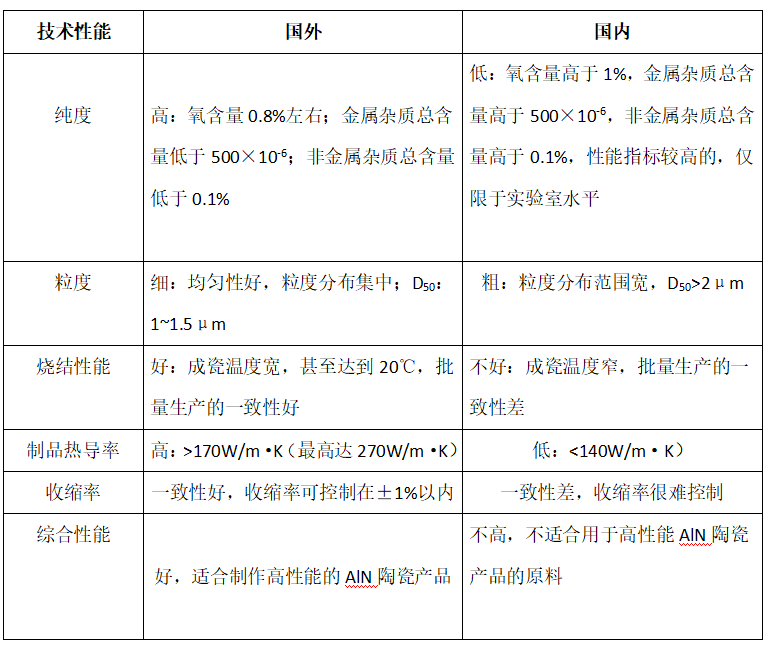

國(guó)內(nèi)外制備AlN粉體的主要差距

高性能AlN陶瓷最終取決于AlN粉體的質(zhì)量,國(guó)內(nèi)在AlN粉體制備技術(shù)方面還存在很大的差距,,急需在制作技術(shù)上有所突破,。

國(guó)內(nèi)AlN粉技術(shù)性能的主要差距

總結(jié)

氮化鋁陶瓷粉體材料具有一系列優(yōu)良理化性能,有著廣闊的發(fā)展前景,。但是其制備方法存在著很多局限,,且國(guó)內(nèi)外技術(shù)水平存在較大差距,因此國(guó)內(nèi)完善高性能氮化鋁粉體制備技術(shù),,降低生產(chǎn)成本是今后研究的重點(diǎn),。

參考資料:

張浩、崔嵩等.高性能氮化鋁粉體技術(shù)發(fā)展現(xiàn)狀

王杰,、張戰(zhàn)營(yíng).氮化鋁陶瓷粉體制備方法研究進(jìn)展及展望

楊清華,、王煥平.氮化鋁粉體制備的研究及展望

注:圖片非商業(yè)用途,存在侵權(quán)告知?jiǎng)h除