�Ї�(gu��)���w�W(w��ng)Ӎ �ጧ(d��o)���ַQ��(d��o)��ϵ��(sh��),����ָ����ֱ�ӌ������ɸߜ^(q��)����f���͜^(q��)�����������(du��)���մɲ��ρ�(l��i)�f(shu��),��ͨ�^(gu��)�ض����������մɲ��ϵČ�(d��o)��ϵ��(sh��),������(hu��)���������(d��o)���ጦ(du��)��,����ݗ�������,��

�ߌ�(d��o)���մɲ��ϵķ��

�ߌ�(d��o)��ϵ��(sh��)�մɲ���һ���������������,��̼����,������Ȟ�������AlN,��BeO,��Si3N4��SiC��BN��,��

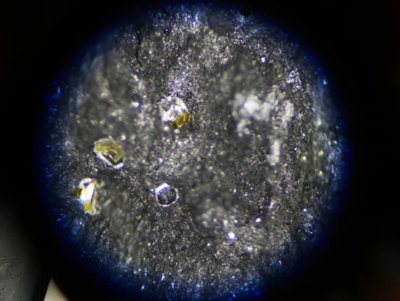

PCD�մ�

����ʯ�Ă���������(qi��ng),����ξ��w�ڳ����ጧ(d��o)����Փֵ��1642W/m��K����(sh��)�y(c��)ֵ��2000W/m��K,��������ʯ��ξ��y���Ƃ�,���҃r(ji��)���F���۾�����ʯ���Y(ji��)�^(gu��)����������Ҫ�����������Դ��M(j��n)����ʯ���w֮�g��ճ�Y(ji��),���Ķ��õ��ߌ�(d��o)��PCD�մ�,�����ڸߜ�?z��)��Y(ji��)�^(gu��)���У���������(hu��)������ʯ��̼��,��ʹ�۾�����ʯ���ٽ^��,������ʯС�ξ�������������մɟጧ(d��o)�ʵ�����(qi��ng)�������ӵ���(d��o)���մ��У���������մɌ�(d��o)���ʵ�����,��

SiC�մ�

Ŀǰ̼�����LJ�(gu��)��(n��i)���о��^����S�Č�(d��o)���մɲ���,��̼�����մɾ��иߜ؏�(qi��ng)�ȴ���ĥ�p���ܺ�,������Ûϵ��(sh��)С,���ߜ������ԏ�(qi��ng)�����c(di��n)����Ҫ��(y��ng)�����ܷ�h(hu��n),����ĥ���|(zh��),�������S���㲿����������,���������I(l��ng)��,��

SiC����Փ�ጧ(d��o)�ʷdz��ߣ����_(d��)��270W/m��K,����ጧ(d��o)�ʳ��^(gu��)�����~,����Si��3������GaAs��8~10��,��������SiC�մɲ��ϵı������c�����ܵı�ֵ��,�����������^�ߣ�������yͨ�^(gu��)��Ҏ(gu��)�������Y(ji��)�������ܵ�SiC�մ�,�����ó�Ҏ(gu��)�ğ��Y(ji��)�����r(sh��),����������������ҟ��Y(ji��)�ضȱ���_(d��)��2500�����ϣ����@�N���Y(ji��)�l���֕�(hu��)����SiC�����L(zh��ng)��,���������SiC�մɵ����W(xu��)����,��

Si3N4�մ�

�������մ�������ߜء����g,����ĥ�Ժͪ�(d��)�ص�����ܶ����V����(y��ng)���ڙC(j��)е,��ұ��,�����W(xu��)�����,��ԭ���ܼ����պ�����I(l��ng)��,���ξ����������Փ�ጧ(d��o)�ʿ��_(d��)400W/(m��K)�����гɞ�ߌ�(d��o)���Ƭ�ĝ���,������Si3N4�ğ���Ûϵ��(sh��)��3.0��10-6�����ң��cSi,��SiC��GaAs�Ȳ���ƥ������,�������ڵ�����ĽY(ji��)��(g��u)��AlN�ĽY(ji��)��(g��u)�����(f��)�s����(du��)�ӵ�ɢ���^��,�������Ŀǰ�о���,�����Y(ji��)���ĵ������մɵğጧ(d��o)���h(yu��n)���ڵ�����ξ�����ͬ�r(sh��)�@Щ���c(di��n)Ҳ��������Ҏ(gu��)�,����ƏV�c��(y��ng)��,��

BeO�մ�

BeO�ljA��������������Ψһ�������w�\�V�Y(ji��)��(g��u)������BeO�����w�\�V�ͺ͏�(qi��ng)���r(ji��)�I�Y(ji��)��(g��u),����������(du��)�����|(zh��)���ܵ�,����ˣ�BeO���ИO�ߵğጧ(d��o)��,���������X��10������,�����Ҝ�?z��)�?d��o)�ʿ��_(d��)250W/(m��K)���c���ٵğጧ(d��o)���ஔ(d��ng),�������ڸߜ�,�����l�£���늚�����,���͟���,���͟�_���ԡ����W(xu��)��(w��n)���Ծ��,����BeO�մɵ�����ȱ�c(di��n)���䄡����,���L(zh��ng)������BeO�ۉm��(hu��)�����ж�����Σ������������(hu��)��(du��)�h(hu��n)�������Ⱦ,���@�O��Ӱ���BeO�մɻ�Ƭ�����a(ch��n)�͑�(y��ng)��,��

AlN�մ�

�����X���ڹ��r(ji��)�I�������һ�N�C�����܃�(y��u)�����մɲ���,����ጧ(d��o)�ʞ�Al2O3��8~10��,���r(ji��)�����h(yu��n)������������������������������߂�����┣�BeO���Ķ���,������AlN�ߟጧ(d��o)��,���O��(qi��ng)���͟���,���ͽ�늳���(sh��)�͓p�ġ��c Si ƥ��ľ���Ûϵ��(sh��)��һϵ�Ѓ�(y��u)������,����ҕ�����аl(f��)չǰ������һ����(y��u)���^��ɢ���Ƭ����,��

�����Ƃ���ߌ�(d��o)���AlN�մɣ���Ҫ�����m��(d��ng)?sh��)ğ��Y(ji��)����,����Ҋ(ji��n)��AlN�մ��������У�Y2O3,��CaCO3��CaF2,��YF3��,���������������Y(ji��)�ߌ�(d��o)��AlN�մɵķ���Ŀǰ�яV����(y��ng)�������a(ch��n)�У���������AlN �մɟ��Y(ji��)�r(sh��)�g�L(zh��ng),�����Y(ji��)�ضȸ�,����Ʒ�|(zh��)AlN�ۃr(ji��)���F��ԭ��(d��o)��AlN�մ������ɱ��O��,��

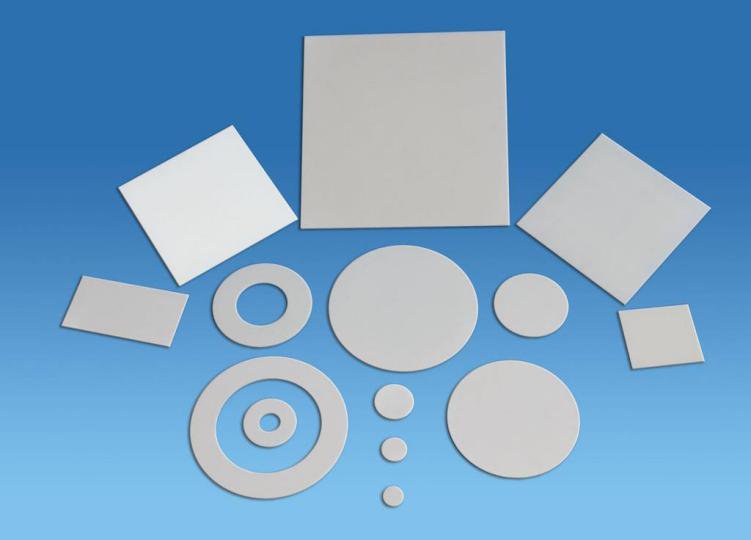

�ߌ�(d��o)���մɲ��ϵđ�(y��ng)��

�ߌ�(d��o)�����մɵđ�(y��ng)�÷���ʮ�֏V��,�����������Ҫ���������մɻ���đ�(y��ng)�á��S�����Ԫ�������p,����,���̡�С��,������ͼ��ɶȴ��������,���书�ʺ��ܶ�Ҳ�S֮����ʹ�Æ�λ�w�e�İl(f��)����Ѹ������,���@��(du��)��һ����·���ɢ��������µ�Ҫ��,���մɻ�������һ�N���иߌ�(d��o)��ϵ��(sh��)�Ļ��壬�V����(y��ng)�ù������,����ӷ��b,���������c��оƬģ�K���I(l��ng)���������֙C(j��)���匦(du��)�ڸߌ�(d��o)�����մɲ��ϵđ�(y��ng)���Ј�(ch��ng)����ܴ�,��

�ߌ�(d��o)�����մɻ�����ό�(du��)��������Ե�Ҫ���ǣ���(d��o)��ϵ��(sh��)��,���C(j��)е��(qi��ng)�ȸߡ��߽^����,������Ûϵ��(sh��)�c�댧(d��o)�w�ஔ(d��ng),������ͬ���ٌ�(d��o)�w��(f��)���Լ����W(xu��)��(w��n)���Ժá���늓p��С,��Ŀǰ��Ͷ��ʹ�õĸߌ�(d��o)���մɻ��������Si3N4,��AlN��SiC��BeO��,��������,���ɱ��ͭh(hu��n)�������ؿ��],��BeO�������a(ch��n)�ɱ������Є������䑪(y��ng)�ö��ܵ�����,����AlN�մ��mȻ�o(w��)��,���ߜط�(w��n)���Ժá���(d��o)���Ժ�,���Լ��cSi,��SiC��GaAs�Ȱ댧(d��o)�w������ƥ��ğ���Ûϵ��(sh��)��������߳ɱ������ˏV����(y��ng)��,��Ŀǰ��(l��i)��,��Si3N4�մɾ���Ӳ�ȴ�(qi��ng)�ȸ�,������Ûϵ��(sh��)С���ߜ���׃С,�����������ܺ�,���ḯ�g���ܺá�Ħ��ϵ��(sh��)С���T����(y��u)������,���ɞ�������������ĸߏ�(qi��ng)�ߌ�(d��o)����������������,��

�����Y�ϣ�

�����Q���S����.�ߌ�(d��o)���մɲ��ϵ��о��F(xi��n)���cǰ������

������.�����裺δ��(l��i)�մɻ�Ƭ���ϵİl(f��)չڅ��(sh��)

�t܊.�ߌ�(d��o)��AlN�մɻ�Ƭ�Ƃ似�g(sh��)�о��F(xi��n)��l(f��)չڅ��(sh��)

ע���DƬ���̘I(y��)��;,�������֙�(qu��n)��֪?ji��ng)h��