�Ї�(gu��)���w�W(w��ng)Ӎ

1,�����x��

���x�Ǯ�(d��ng)ǰ�V��ӹ���������õķ���֮һ,����ԭ����Ҫ��ͨ�^(gu��)����һϵ�����xˎ����l(f��)�݄������Մ�,���{(di��o)���������Ƅ���(l��i)������-Һ����̎�����xĿ��(bi��o)�V��,����(sh��)�F(xi��n)�c�}ʯ�V��ķ��x��

���������õĿɸ��Ժ���Ȼ��ˮ��,���[Ƭ��ʯī����ͨ�^(gu��)���x�_(d��)�����xʯī���s�|(zh��)��Ŀ��,��ʯī���x��(sh��)�(y��n)�^(gu��)�����������݄�һ����ö�̖(h��o)�ͻ���̖(h��o)�ͣ����Մ��x��ú�ͻ���ͣ��{(di��o)�����x��ʯ��,�����Ƅ��x��ˮ����,��

�[Ƭ��ʯī���[Ƭ��С�Q��������ʹ�Ãr(ji��)ֵ�����Ԟ���ʹʯī�ăr(ji��)ֵ���ܵ�Ӱ�,�����[Ƭ�õ����o(h��)��ʯī�ڸ��x�^(gu��)����һ���ȡ�������,�����Aĥ�A�x,�����x�ă�(y��u)�c(di��n)���ܺ���ͣ��ɱ����,������,����(j��ng)�^(gu��)���x���ἃ���@�õ�ʯī������̼ˮƽ��Ʒλ�^��,��ͨ����85%��90%,��������Ҫ�M(j��n)һ������Ʒλ�ஔ(d��ng)���y�����,�����x��ͨ������ʯī�����^(gu��)�̵ij����^(gu��)��,��Ȼ��ʹ���������W(xu��)�����������@�ø����ȵ�ʯī��

Ԭ��(l��i)��ᘌ�(du��)Ʒλ��6.76%���|��ijʯī�V,������һ�δ�ĥ,���־��V�ɶ���ĥ����ξ��x�Ĺ�ˇ����,����K�ɫ@��Ʒλ��97.84%,�������ʞ�92.63%��ʯī���V��

�����I(y��ng)��ᘌ�(du��)�������}���^(q��)�̶�̼������13.27%�ļ�(x��)�[Ƭ���|(zh��)ʯī�V,�������A��ĥ�V-�A���x�e-���|(zh��)����-���V��ĥ���x�ĸ��x��ˇ�����M(j��n)���x�e,����K�@�õ�ʯī���V�й̶�̼������96.11%�������ʞ�91.30%,��

������ͨ���x��ˇ�����L(zh��ng)��ȱ�c(di��n),����һ����ᘌ�(du��)�[Ƭʯīĥ�V�Δ�(sh��)�ࡢ���x�����L(zh��ng),��Ӱ�ʯī���[Ƭ�ı��o(h��)�����a(ch��n)��(w��n)����,���������a(ch��n)�ɱ���ȱ�ݣ�����̼ʯī���о���(du��)��,���O(sh��)Ӌ(j��)���x���M(j��n)��ʯī�ἃ,��ԇ�(y��n)�Y(ji��)���������V�{������@��Ӱ�ʯī���V��Ʒλ,��ѭ�h(hu��n)������(du��)ʯī���V�a(ch��n)��Ӱ����,���ڸ��x�������w�߶Ȟ�1.55m�r(sh��)���x�õV�{�|(zh��)�����40g/L��ѭ�h(hu��n)����0.04MPa,�����Մ�����200g/t�ĽM�ϗl��,���Ɍ�ʯī���V��Ʒλ�����94.19%��

������ᘌ�(du��)��(gu��)��ij�[Ƭʯī�M(j��n)���ἃ?c��)��?y��n)�о����_��ĥ�V���|(zh��)ֱ��,������GJM��Ч����ĥ�C(j��)(��ϴ�C(j��))ĥ�V,������һ��ĥ�Vһ�δ��x�Ĺ�ˇ���̣�ʹʯī�Ĺ̶�̼���������3.9��(g��)�ٷ��c(di��n),������ʯī�й̶�̼�����_(d��)����98%,��

���W(xu��)���ᘌ�(du��)�y�x��(x��)�[Ƭʯī������������ʽɰĥ�C(j��),����(j��ng)�^(gu��)һ��ĥ�V�ɴξ��x,���ɏ�Ʒλ��81%����̼ʯī�Ы@��95.15%��90%�ɂ�(g��)Ʒ��(j��)��ʯī�a(ch��n)Ʒ�����x�����ʞ�92.84%,��

����ƽ�Ȳ��ø��x���ἃ���[Ƭʯī,����������ĥ����(l��i)���ĥ�VЧ�ʣ�ԇ�(y��n)�l(f��)�F(xi��n),���c������ĥ�����,��������ĥ���ɾ��������}ʯ�s�|(zh��)Ƕ���ΑB(t��i)��ʯī���w��B(t��i)���|(zh��)������yĥ��(w��n)�}�������ĥ�V�r(sh��)�g���x�V�{��ȗl����,���x����ĥ����Ч�������ʯī�ĸ��x�a(ch��n)��,�����s��ĥ�V�r(sh��)�g��

2,���A�ᷨ

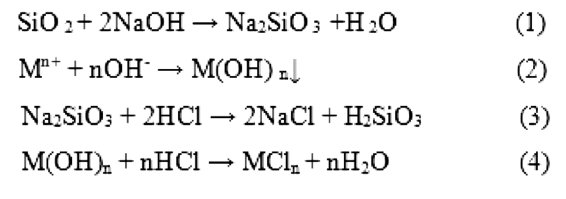

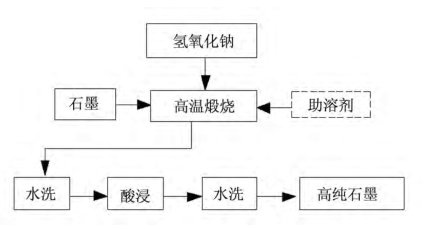

Ŀǰ,���A�ᷨ���γ����^�����Ĺ�ˇ������(g��)��ˇ������Ҫ�֞�A�ۺ�����ɂ�(g��)���E,����ԭ��飺��ʯīԇ���м����m����NaOH,������(y��ng)��һ���Ĝضȗl�����M(j��n)�С�NaOH���ڏ�(qi��ng)�A,�����cʯī�е������s�|(zh��)SiO2,��Al2O3��Fe2O3,��CaO,��MgO�Ȱl(f��)������(y��ng)����SiO2�D(zhu��n)����ˮ���Թ����c,��Ȼ�������ˮϴ���ȥ,��ʣ����s�|(zh��)�γɵĚ��������y����ˮ����һ���ض��½�(j��ng)�^(gu��)���̎�����ɿ�����ˮ���},����Ҫ����(y��ng)��ʽ��1��~ʽ��4����

�A�ᷨ�ă�(y��u)�c(di��n)���ܺĵ�,��һ���Ե�Ͷ�YС,���O(sh��)�了(ji��n)�Σ��ἃ��Įa(ch��n)Ʒ�����^��,�����_(d��)��99.5%,��ȱ�c(di��n)����A��(du��)�O(sh��)��ĸ��g�ԇ�(y��n)�أ�����(y��ng)��ďUˮ�Ї�(y��n)����Ⱦ,��ʯī����ʧ��Ҳ��С,��Ŀǰ���@һ�������҇�(gu��)���I(y��)���a(ch��n)���ἃʯī�r(sh��)�\(y��n)�����V��,��

�A�ᷨ�ἃʯī��ˇ���̈D

3,������ᷨ

�������һ�N��(qi��ng)�ᣬ�����Ժ�ʯī�г���ʯī����Ď����е��s�|(zh��)�l(f��)������(y��ng),�����Ҳ��������ʯī���ἃ������ᷨ�Ļ���ԭ���ǣ���ʯī�͚�����ֻ�Ϻ�,��������cʯī�е��s�|(zh��)����(y��ng)������������߿ɓ]�l(f��)���|(zh��),��Ȼ��(j��ng)�^(gu��)ˮϴϴȥ���еĿ������s�|(zh��)��

����ᷨ�ă�(y��u)�c(di��n)���ܸ�Ч��ȥ��Ʒ�V�е��s�|(zh��),���õ���Ʒλ��ʯī,������ԓ�^(gu��)�̎�����(du��)ʯī���������Ӱ푣��ܺ�Ҳ��,����������Є���,����(du��)�h(hu��n)����Ⱦ�^���,��������������һ��ʹ��,���Ԝp��HF����������҇�(gu��)���I(y��)���a(ch��n)����ԓ�����a(ch��n)��ʯī��Ҫ���õ���HF/HCl,��HF/HCl/H2SO4,��HF/H2SO4�Ȼ����wϵ��

��Ȼ������ͨ�^(gu��)ʹ��H2SO4,������ጦ(du��)ʯī�V�M(j��n)�зֲ��ἃ,�����w�^(gu��)�̞飬H2SO4��ȥ�V���е�һЩ�����}��,�����Ú�����ȥ������s�|(zh��),������ѹ�ˇ�l��H2SO4���30%��60%���ض�90�����A(y��)����(y��ng)2h,���������20%�����·���(y��ng)2h,��ʹԭ��Ʒλ��97%������99.94%��

4,���Ȼ�������

�Ȼ�������������ʯī��Ʒ�м����m����߀ԭ���|(zh��),��Ȼ�����m��(d��ng)?sh��)ĜضȺͭh(hu��n)���l�����ڱ�������(y��ng)�r(sh��)ͨ���Ț�,���Vʯ��Ʒ���Ѓr(ji��)�����c�̓r(ji��)�ȵĽY(ji��)�Ϻ��M(j��n)һ���γɵ����c(di��n)���c(di��n)�Ě�����������Ȼ����j(lu��)����Ķ�����������(sh��)�F(xi��n)�c�����M�ֵ���Ч���x,���M(j��n)����ȡ���ȵ�ʯī,��

�Ȼ����������ă�(y��u)�c(di��n)���ἃЧ�ʸߡ������ʸ�,���ܺĵ�,���ɱ��͵ȡ������Ț��Ї�(y��n)�صĸ��g��,�����Ҿ��ж���,����(hu��)��Ⱦ�h(hu��n)��������ڌ�(sh��)�H��(y��ng)���Е�(hu��)�ܵ�Ӱ�,���˷�߀�д����M(j��n),��

���^�I(y��)�Ȳ����Ȼ��������ἃij��(x��)�[Ƭʯī����(d��ng)߀ԭ��������ʯī��4%�r(sh��),������ѵ��Ț�≺��,���ضȞ�1200��r(sh��)����(y��ng)2.5 h���ɫ@�ú�̼����80%��ʯī���V,��

5,���ߜط�

ʯī���зdz��ߵ��۷��c(di��n)�����c(di��n)��3652�棬���c(di��n)��4250��,�������c(di��n)�h(yu��n)�h(yu��n)���������s�|(zh��)�ķ��c(di��n),���ߜط�����ͨ�^(gu��)�۷��c(di��n)�IJ����ʯī��Ʒ�ӟᵽ����3000��,���˕r(sh��)���s�|(zh��)�ѽ�(j��ng)�⻯,��ʣ�µõ����ȵ�ʯī���ɴ��_(d��)����ʯī�c���s�|(zh��)���x��Ŀ��,��ͨ�^(gu��)�˷��ἃ��ʯī,��Ʒλ���_(d��)��99.99%����ߣ��������Ƃ��ʯī,��

�ߜط��ἃʯī���ă�(y��u)��(sh��)�����Ƶü��ȸ��������ἃ�����ĸ��|(zh��)��ʯī�a(ch��n)Ʒ,����ͬ�r(sh��)������ܺĴ�(du��)�O(sh��)���Ҫ��Ҳ�ǘO��,������(y��ng)�Č�(du��)�����ἃ��ʯīԭ�ϼ���Ҳ��һ����Ҫ��,����ˣ�ԓ����Ŀǰ�đ�(y��ng)���I(l��ng)������,����Ҫ�漰����,����(gu��)�����˹��I(y��)�������I(l��ng)��,��

�����Ȳ��øБ�(y��ng)�ӟᷨ�ἃij��Ȼ�[Ƭʯī,��ͨ�^(gu��)���ƵĸБ�(y��ng)�ӟ�t��ߜض�,�����L(zh��ng)����(y��ng)�r(sh��)�g�Ɍ�ʯī�е��s�|(zh��)���ȥ����K�Ɍ��[Ƭʯī�ļ�����ߵ�99.92%,�����ἃ���ʯī�[Ƭ�](m��i)���ܵ��Ɖ�,����B(t��i)�Y(ji��)��(g��u)���á�

����܊�Ȳ��øߜ��ἃ������ij�[Ƭʯī,���о��l(f��)�F(xi��n),��ʯī���Ļҷֺ��������[Ƭʯī�ҷֺ�������ʯī��������������ɢ���[Ƭʯī�еĻҷ֚��w�ݳ�,�����,��ͨ�^(gu��)�������ع�ˇ�l�����������|(zh��)��,���Ɍ�ԭ���ἃ?y��u)�̼�����?9.995%�ĸ�ʯī,��

6���A��-�ߜ��Ȼ�(li��n)�Ϸ�

���ű�Ȳ��ÉA��-�ߜ��Ȼ�(li��n)�Ϸ���(du��)��Ȼ�[Ƭʯī�M(j��n)���ἃ,��������(sh��)�(y��n)�Y(ji��)������,���A�ᷨ����ѹ�ˇ�l�����A�cʯī���0.9�������ض�1000��,��ˮϴ�ض�80�棬ˮϴ�r(sh��)�g80min,���}����1mol/L,������ض�30�棬����r(sh��)�g60 min,���M(j��n)һ�����øߜ��Ȼ�����1500�棩���ʯī�ἃЧ��,����(d��ng)NH4Cl�cʯī����Ȟ�0.4�r(sh��)����Ʒʯī�̶�̼�����_(d��)��99%����,��

չ��

ʯī���郞(y��u)�|(zh��)�ĵV��ԭ��,���䑪(y��ng)���ѽ�(j��ng)���������(l��i)ه���������Դ���h(hu��n)������Ϣ�I(l��ng)��,��ұ��,����ӡ����պ��������֧�·�(gu��)��(j��ng)��(j��)���ИI(y��)�cʯī�����ܲ��ɷ�,��ʯīҪ�M(j��n)����ӹ���(du��)������һ����Ҫ��,�����Ұ��S��ʯī�����P(gu��n)�ƌW(xu��)�о�Խ��(l��i)Խ���룬��ʯī����������(hu��)Խ��(l��i)Խ��,��ʯī�Vʯ���ἃ����(hu��)׃��Խ��(l��i)Խ��Ҫ,��

�����Y�ϣ�

��t��.���|(zh��)ʯī�ἃ������(ji��n)��

���t�ȣ��[Ƭʯī���ἃ��ˇ�о��F(xi��n)���cչ��

���ű��.�A��-�ߜ��Ȼ�(li��n)�Ϸ��ἃ�[Ƭʯī�о�

ע���DƬ���̘I(y��)��;�������֙�(qu��n)��֪?ji��ng)h��,��