氧化鋁陶瓷有機(jī)械強(qiáng)度高,、耐磨,、耐腐蝕,、耐高溫,、高熱導(dǎo)率和電阻率等優(yōu)異的性能,在高技術(shù)及尖端工業(yè),,如微電子,、核反應(yīng)堆、磁流體發(fā)電,、航天,、人工骨和骨關(guān)節(jié)等方面得廣泛的應(yīng)用。

對(duì)于尺寸精度高,、形狀復(fù)雜的氧化鋁陶瓷制品,,相比傳統(tǒng)成型工藝較高的機(jī)械加工成本,注射成型有著特殊的技術(shù)工藝優(yōu)勢(shì),。陶瓷注射成型作為一種近凈成形技術(shù),,產(chǎn)品尺寸精確可控,機(jī)械程度高,,易于實(shí)現(xiàn)大批量生產(chǎn),,無(wú)需或只需少量的機(jī)械加工,這些都大大降低了陶瓷的生產(chǎn)成本,。

氧化鋁注射成型的優(yōu)點(diǎn)

陶瓷注射成型技術(shù)與傳統(tǒng)成型方式相比,,具有以下優(yōu)點(diǎn):

(1)成型過(guò)程機(jī)械化和自動(dòng)化程度高;(2)可近凈成形各種復(fù)雜形狀的陶瓷零部件,,使燒結(jié)后的陶瓷產(chǎn)品無(wú)需進(jìn)行機(jī)加工或少加工,,從而減少昂貴的陶瓷加工成本,;(3)成型的陶瓷產(chǎn)品具有極高的尺寸精度和表面光潔度。

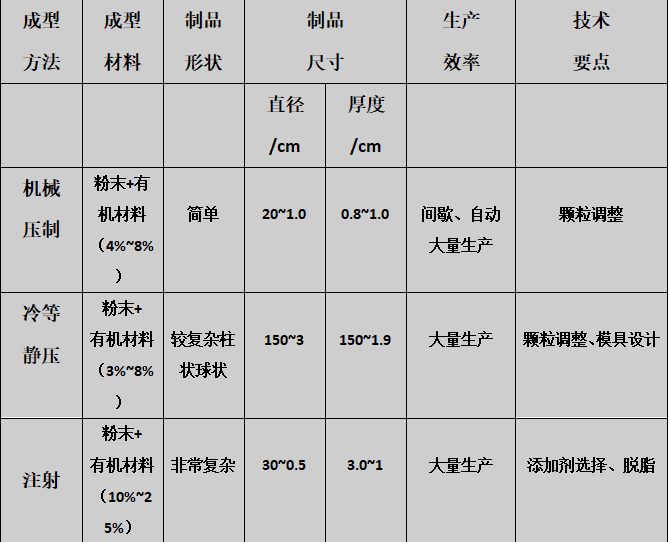

注射成型與其它成型方法比較

氧化鋁陶瓷注射工藝流程

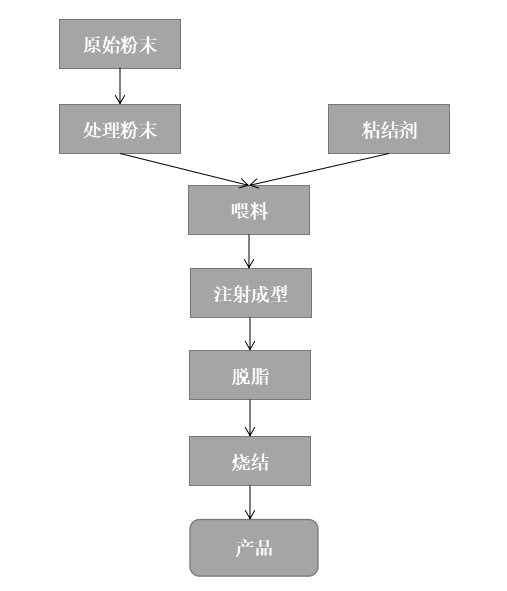

陶瓷注射成型工藝過(guò)程主要包括喂料,、注射成型,、脫脂及燒結(jié)四個(gè)工序。

氧化鋁陶瓷注射成型工藝流程圖

(1)粉末的選擇和優(yōu)化

研究發(fā)現(xiàn)不同的Al2O3粉末混合比,,引起注射成型粘結(jié)劑比例,、喂料流動(dòng)性、產(chǎn)品收縮率和晶界擴(kuò)散有較大差別,。氧化鋁為基摻雜其它陶瓷或金屬材料制備的復(fù)合材料,,在氧化鋁中摻雜Cr3C2、SiC,、Ti,、WC、ZrO2,、Al,、MgO的復(fù)合陶瓷材料,可增強(qiáng)位錯(cuò)并抑制晶粒生長(zhǎng),,利于晶粒細(xì)化,,改善產(chǎn)品的力學(xué)性能。

對(duì)粉末選備的另一個(gè)研究領(lǐng)域是粉末平均粒度,、松裝密度,、粉末形狀、比表面積,、顆粒間隙對(duì)喂料流動(dòng)性能和產(chǎn)品質(zhì)量的影響,。粉末作為注射成型的主要材料,最重要的要求是粒徑細(xì)小,、形狀規(guī)則。粒徑小的粉末在注射成型時(shí)流動(dòng)性好,,填充量大,,燒結(jié)收縮率低。

(2)粘結(jié)劑

粘結(jié)劑的選配

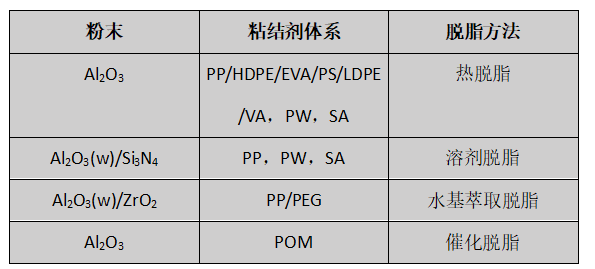

粘結(jié)劑體系的選配是氧化鋁陶瓷注射成型中的核心環(huán)節(jié),,他不僅直接影響喂料的注射性能,,而且決定了脫脂方法,影響產(chǎn)品最終性能,。粘結(jié)劑體系在注射成型過(guò)程中有兩個(gè)基本功能:首先是保證喂料具有良好的流動(dòng)性,;其次是保證坯體強(qiáng)度。

目前氧化鋁陶瓷注射成型中最為常用的粘結(jié)劑是由石蠟(PW),、聚丙烯(PP)和硬質(zhì)酸(SA)等組成,。

陶瓷粉末注射成型的粘結(jié)劑及脫脂方法

表面活性劑的影響

根據(jù)流變學(xué)理論,,表面活性劑在很大程度上控制著陶瓷喂料的性質(zhì),喂料的穩(wěn)定性將隨陶瓷顆粒表面的吸收層增厚而增加,。在氧化鋁陶瓷的注射成型工藝中,,表面活性劑的用量會(huì)隨著粘結(jié)劑其他組分的不同而發(fā)生改變,其含量多為1%到5%之間,。

(3)脫脂

脫脂過(guò)程是注射成型工藝中耗時(shí)最長(zhǎng)的一道工序,,也是質(zhì)量控制最為關(guān)鍵的一道工序,脫脂不當(dāng)會(huì)造成眾多的制品缺陷,。大量的研究工作表明:脫脂工藝和粘結(jié)劑的添加密不可分,,粘結(jié)劑的不同,采用的脫脂方式也有所區(qū)別,。

(4)燒結(jié)

脫脂后的陶瓷素坯為多孔質(zhì)成形體,,密度較低,需要在高溫下致密化燒結(jié),,獲得所需尺寸精度和纖維結(jié)構(gòu)的致密陶瓷部件,。

參考資料:

彭和等.氧化鋁陶瓷注射成型研究進(jìn)展

雅菁等.氧化鋁陶瓷注射成型工藝的研究

周剛等.陶瓷粉末注射成型工藝及研究進(jìn)展