中國(guó)粉體網(wǎng)訊 半導(dǎo)體器件是現(xiàn)代工業(yè)整機(jī)設(shè)備的核心,,廣泛應(yīng)用于計(jì)算機(jī),、消費(fèi)類電子、網(wǎng)絡(luò)通信,、汽車電子等核心領(lǐng)域,,半導(dǎo)體器件產(chǎn)業(yè)主要由四個(gè)基本部分組成:集成電路、光電器件,、分立器件,、傳感器,其中集成電路占到了80%以上,,因此通常又將半導(dǎo)體和集成電路等價(jià),。

集成電路,按照產(chǎn)品種類又主要分為四大類:微處理器,、存儲(chǔ)器,、邏輯器件、模擬器件,。然而隨著半導(dǎo)體器件應(yīng)用領(lǐng)域的不斷擴(kuò)大,,許多特殊場(chǎng)合要求半導(dǎo)體能夠在高溫、強(qiáng)輻射,、大功率等環(huán)境下依然能夠堅(jiān)持使用,、不損壞,第一,、二代半導(dǎo)體材料便無能為力,,于是第三代半導(dǎo)體材料便應(yīng)運(yùn)而生。

目前,以碳化硅(SiC),、氮化鎵(GaN),、氧化鋅(ZnO)、金剛石,、氮化鋁(AlN)為代表的寬禁帶半導(dǎo)體材料以更大的優(yōu)勢(shì)占領(lǐng)市場(chǎng)主導(dǎo),,統(tǒng)稱第三代半導(dǎo)體材料。第三代半導(dǎo)體材料具有更寬的禁帶寬度,,更高的擊穿電場(chǎng),、熱導(dǎo)率、電子飽和速率及更高的抗輻射能力,,更適合于制作高溫,、高頻、抗輻射及大功率器件,,通常又被稱為寬禁帶半導(dǎo)體材料(禁帶寬度大于2.2eV),,亦稱為高溫半導(dǎo)體材料。從目前第三代半導(dǎo)體材料和器件的研究來看,,較為成熟的是碳化硅和氮化鎵半導(dǎo)體材料,,且碳化硅技術(shù)最為成熟,而氧化鋅,、金剛石,、氮化鋁等材料的研究尚屬起步階段。

一,、材料及其特性

碳化硅材料普遍用于陶瓷球軸承,、閥門、半導(dǎo)體材料,、陀螺,、測(cè)量?jī)x、航空航天等領(lǐng)域,,已經(jīng)成為一種在很多工業(yè)領(lǐng)域不可替代的材料,。

SiC是一種天然超晶格,又是一種典型的同質(zhì)多型體,。由于Si與C雙原子層堆積序列的差異會(huì)導(dǎo)致不同的晶體結(jié)構(gòu),,有著超過200種(目前已知)同質(zhì)多型族。因此SiC非常適合用作新一代發(fā)光二極管(LED)襯底材料,、大功率電力電子材料,。

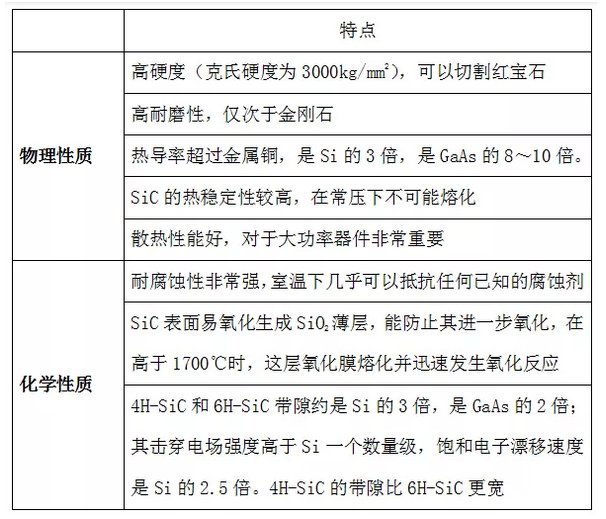

碳化硅的物理化學(xué)性能

二、加工工藝研究

SiC的硬度僅次于金剛石,,可以作為砂輪等磨具的磨料,,因此對(duì)其進(jìn)行機(jī)械加工主要是利用金剛石砂輪磨削、研磨和拋光,其中金剛石砂輪磨削加工的效率最高,,是加工SiC的重要手段,。但是SiC材料不僅具有高硬度的特點(diǎn),高脆性,、低斷裂韌性也使得其磨削加工過程中易引起材料的脆性斷裂從而在材料表面留下表面破碎層,,且產(chǎn)生較為嚴(yán)重的表面與亞表層損傷,影響加工精度,。因此,,深入研究SiC磨削機(jī)理與亞表面損傷對(duì)于提高SiC磨削加工效率和表面質(zhì)量具有重要意義。

1,、硬脆材料的研磨機(jī)理

對(duì)硬脆材料進(jìn)行研磨,,磨料對(duì)其具有滾軋作用或微切削作用。磨粒作用于有凹凸和裂紋的表面上時(shí),,隨著研磨加工的進(jìn)行,,在研磨載荷的作用下,部分磨粒被壓入工件,,并用露出的尖端劃刻工件的表面進(jìn)行微切削加工。另一部分磨粒在工件和研磨盤之間進(jìn)行滾動(dòng)而產(chǎn)生滾軋作用,,使工件的表面形成微裂紋,,裂紋延伸使工件表面形成脆性碎裂的切屑,從而達(dá)到表面去除的目的,。

因?yàn)橛泊嗖牧系目估瓘?qiáng)度比抗壓強(qiáng)度要小,,對(duì)磨粒施加載荷時(shí),會(huì)在硬脆材料表面的拉伸應(yīng)力的最大處產(chǎn)生微裂紋,。當(dāng)縱橫交錯(cuò)的裂紋延伸且相互交叉時(shí),,受裂紋包圍的部分就會(huì)破碎并崩離出小碎塊。此為硬脆材料研磨時(shí)的切屑生成和表面形成的基本過程,。

由于碳化硅材料屬于高硬脆性材料,,需要采用專用的研磨液,碳化硅研磨的主要技術(shù)難點(diǎn)在于高硬度材料減薄厚度的精確測(cè)量及控制,,磨削后晶圓表面出現(xiàn)損傷,、微裂紋和殘余應(yīng)力,碳化硅晶圓減薄后會(huì)產(chǎn)生比碳化硅晶圓更大的翹曲現(xiàn)象,。

2,、碳化硅的拋光加工研究

目前碳化硅的拋光方法主要有:機(jī)械拋光、磁流變拋光,、化學(xué)機(jī)械拋光(CMP),、電化學(xué)拋光(ECMP)、催化劑輔助拋光或催化輔助刻蝕(CACP/CARE)、摩擦化學(xué)拋光(TCP,,又稱無磨料拋光)和等離子輔助拋光(PAP)等,。

化學(xué)機(jī)械拋光(CMP)技術(shù)是目前半導(dǎo)體加工的重要手段,也是目前能將單晶硅表面加工到原子級(jí)光滑最有效的工藝方法,,是能在加工過程中同時(shí)實(shí)現(xiàn)局部和全局平坦化的唯一實(shí)用技術(shù),。

CMP的加工效率主要由工件表面的化學(xué)反應(yīng)速率決定。通過研究工藝參數(shù)對(duì)SiC材料拋光速率的影響,,結(jié)果表明:旋轉(zhuǎn)速率和拋光壓力的影響較大,;溫度和拋光液pH值的影響不大。為提高材料的拋光速率應(yīng)盡量提高轉(zhuǎn)速,,雖然增加拋光壓力也可提高去除速率,,但容易損壞拋光墊。

目前的碳化硅拋光方法存在著材料去除率低,、成本高的問題,,且無磨粒研拋、催化輔助加工等加工方法,,由于要求的條件苛刻,、裝置操作復(fù)雜,目前仍處在實(shí)驗(yàn)室范圍內(nèi),,批量生產(chǎn)的實(shí)現(xiàn)可能性不大,。