ʯ��ʯ�Q��ʯ����?gu��)r,����Ҫ�V���Ƿ���ʯ,����γ����а���ʯ�����V�V������̼���}�V��,��ʯ��ʯ�Է���ʯ���ʬF(xi��n)���w�ΑB(t��i),��ƫ�����w�������w������,���Y(ji��)�ˠ��Y(ji��)��(g��u)��ȽY(ji��)��(g��u),��

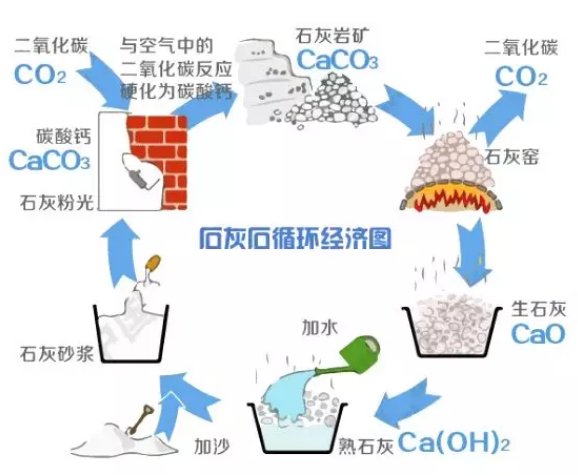

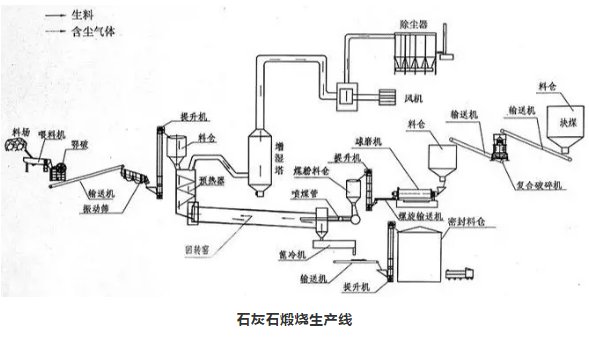

ʯ��ʯѭ�h(hu��n)��(j��ng)���D

һ��ʯ��ʯ���џ�����

ʯ��ʯ�џ��N�

ʯ��ʯ���џ�������Ҫ����ʯ��ʯ���A̎����ʯ��ʯ���џ�,��

1,��ʯ��ʯ�A̎��

ʯ��ʯԭ�Vʯ�ΠҎ(gu��)�t�����y�_���џ���Ҫ��,�����ȷֲ��V,���y�Ա��C�џ����|(zh��)�����s�|(zh��)������,��Ӱ푮a(ch��n)Ʒ���|(zh��)��,�������Ҫ�����_�˵�ʯ��ʯ�M���A̎����

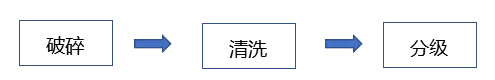

ʯ��ʯ�A̎������

ʯ��ʯ������

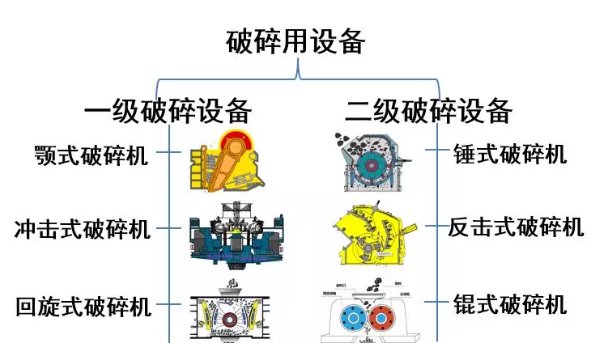

����ʹʯ��ʯ�������_���џ��G�Ļ���Ҫ��,����회����M���џ�,��

ʯ��ʯ�����x�õĻ����O��

ʯ��ʯ��ϴ

���˱��C�a(ch��n)Ʒ���|(zh��)����회�ʯ��ʯ�M����ϴ��

���õ�ϴʯ�O�����D(zhu��n)Ͳϴʯ�C,������ϴʯ�C,��݆��ϴʯ�C�ȡ�

�ּ�

����(j��)�џ��Ĺ�ˇ�l��,����ʯ��ʯ��������һ����Ҫ��,����ˣ��������ϴ���ʯ��ʯ����M�зּ�,��������Ҫ�����������,��

���õķּ��O��

2��ʯ��ʯ���џ�

ʯ��ʯ���џ���һϵ�е�����׃���c���W׃���������^��,������(j��)�@Щ׃����ʯ��ʯ�ڸG��(n��i)�џ��֞������^(q��)�Σ�

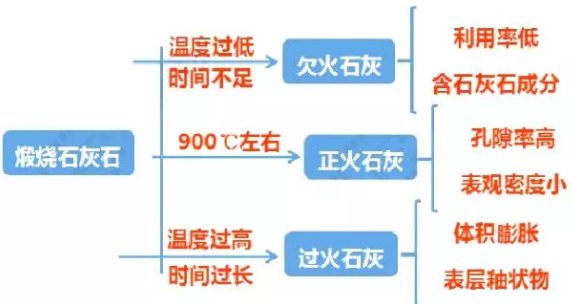

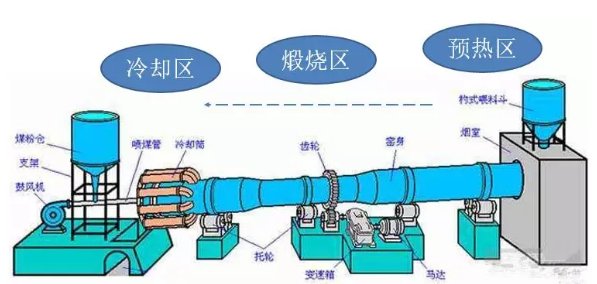

ʯ��ʯ�џ��^(q��)��

�A��^(q��)

�A��^(q��)�Ļ������W��������,�����Ϝض��A����900�����ҡ����l(f��)�����е�ˮ��,���}���沿���_ʼ�ֽ�,��̼���V��ȫ�ֽ�ȡ�

�џ��^(q��)

���џ��^(q��)ʯ��ʯ����ȼ��ȼ���ų��ğ����M���џ�,����ʯ��ʯ�ֽ�������ʯ��,��

��,��Ӱ�ʯ��ʯ�џ�������

1��ʯ��ʯ�џ��ض�

ʯ��ʯ�џ��ٶ��c�ض��ИO���Pϵ,���ڳ�����,��ʯ��ʯ�ķֽ�ضȞ�898�棬���ضȴ���925��֮���Ѹ�ٷֽ�,�����џ��ضȞ�900��r,��ʯ��ʯ�ֽ��ٶȞ�3.3mm/h��1000���6.6mm/h,�� 1100���14mm/h,���ɴ˿�Ҋ������џ��ض�,�����Լ���ʯ��ʯ�ķֽ�,�����Ǯ��џ��ضȴ���1100��r�����׳��F(xi��n)�^��,��ʯ�Ҿ���Ѹ������,��ʯ�һ���׃������r�g���L,���a(ch��n)Ʒ�|(zh��)������,����ˣ��ڌ��H���a(ch��n)���џ��ضȑ�������1050������,��

2,��ʯ��ʯ��������

ʯ��ʯ���џ��ٶ�ȡ�Q��ʯ��ʯ�����ȣ�����Խ��,���џ��ٶ�Խ��,��ʯ��ʯ�е�̼���}�ֽ����ɱ������������M�ģ���ʯ�ҵČ���ϵ��(sh��)�^ʯ��ʯС,��ʯ�Ҍ�Խ��,����������Խ�����r�gԽ�L,������Խ����ֽ����CO2Խ�y�ݳ�,���Ķ��������ɵ�ʯ�����L�r�g̎�ڸߜؠ�B(t��i)��ʹCaO���w��u���ֽ��ٶ��½�,���ɴ˿�Ҋ,��������ʯ��ʯ��С�����ķֽ�r�g�L���џ�Ҳ�����y,��

3��ȼ������,�������

��ʯ��ʯȼ���^����,��ȼ�ϵ��������Ӱ�ʯ��ʯ�џ��ֽ���P�I,����ȵ��˜ض��_����Ҫ���џ������,��ʯ����������,����֮������^������ɽY(ji��)��,�����,��ȼ�����Ҫ�m�ˣ�����Ӌ��Ҫ�ʴ_,�����H���a(ch��n)��,����ȴ�СҪ����(j��)ʯ��ʯ���ȡ�ȼ������,����ˮ��,��ͣ�G�r�g��ʯ���|(zh��)���ͮa(ch��n)��׃�������r�������{(di��o)��,��ͨ��ʹ�ßo��ú�����Ҫ��ʹ�ý�̿����ȸ� 2%,��

4�����L��

һ����r�՚����Ŀ����É�����ʾ,�������L����,����ȼ����Ⱥ��m����r�£��L���Ĵ�С��Ӱ�ʯ�ҸG��(n��i)�џ��^(q��)���ƻ�����,��ͬ�rӰ��џ��^�̸G���׃��,���G����Ҫ�ɷ��ǣ�CO2��CO,��O2,���քe������ϕ(CO2)=40��42% ��ϕ (CO)��0.4,��ϕ (O2)��1.0,��

��CO2��������35%�r���a(ch��n)����ʯ��������������,����CO�����^�ߕr,���f��ȼ��ȼ������ȫ��ͬ�rҲ�ǸG��(n��i)�Y(ji��)����һ������,����O2����^��,���f�����L��̫������ʯ���^���ʺ͟����pʧ�������џ�,��