�Ї����w�W(w��ng)Ӎ ��ĥ���������X�մɑ�������ĥ���|(zh��)�r���P(gu��n)�I������ָ�ˡ���ô�����������X�մɵ���ĥ���أ����ϴ�W��J�����ڽ����Ї����w�W(w��ng)ӛ�ߌ��L�r,����һ�N�϶����Z���v������������������X�մ���ĥ��Ψһ��,������Ч�ķ���,�������ķ������ں���ڵ����ﶼ�������,���������X�մɵ�ĥ�p��һ�N���Ԕ��ѵęC��,����������w�S�mȻ������ߏ��Ⱥ��g�ԣ����������з�����,��������ĥ���|(zh��)֮��͕�����ij�����^�����ķ���l(f��)������,���ʼ��w�S�����У�����֮��Ҳ�͛]��������Ч�ķ�����,��

�����Ƃ似�g(sh��)�ăɴ��P(gu��n)�I�c

�ڡ�2018�����մɼ��g(sh��)�c�a(ch��n)�I(y��)�߷�Փ�����������ġ���ĥ�����X�մ������Ƃ䷽���������,�������ָ�������Ƃ似�g(sh��)�ăɴ��P(gu��n)�I�c���������Xԭ�ϵij�����ĥ�c�͜��������ܻ����Y(ji��),�����@�@�ɴ��P(gu��n)�I�c,��ӛ�����˺����һϵ�еĆ��}���磺������ĥ�����øɷ�,����,���ֻ�ɷ�+��,���͜��������µ�Ч�ʼ��a(ch��n)�����}��θ��ƣ���������䌣�I(y��)����Փ�c���������a(ch��n)��(j��ng)�һһ�ش����҂��Ć��},��

����ĥ����Ч

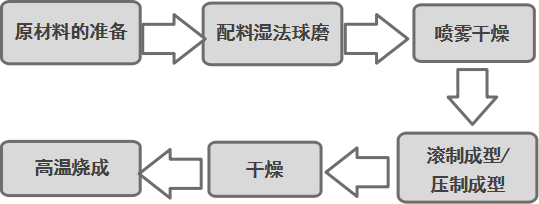

����,������ڌ��ɷ���ĥ�c����ĥ���˱��^�������X�մ����ԭ����Ҫ�������X,������̼���},����ʯ��ճ�����������yĥ���������X��,�����øɷ���ĥ�r,�������X���c�����ϵĻ�����@�������ĥ��ϵþ�������,���F(xi��n)����õ��ǝ���ĥ�����w���a(ch��n)��ˇ�������D��ʾ��,���@������Ч�ġ�Ҳ����h(hu��n)���ķ���,�������ɷ���ĥ�a(ch��n)���ēP�mҲ��һ���y�},��

���ˆμ�����ĥ֮�⣬�ɷ��ӝ���ĥ�ķ����Ƿ������,����(j��)����ڵĽ�(j��ng)�,���_�������@�������C���ǿ��е�,��ֻ���ڳɱ�,���������㡢��Ͼ����治������ĥ,�������ָ��,���ɷ���ĥᘌ��ַۈF���w����ĥЧ���Ǻܸߵģ������ڸɷ���ĥ֮��,���M��ɰĥ�C֮ǰ��Ҫ���������ϝ{,���@�r���õ�������ɢ�O�䣬�@�N�O���ஔ�F,���������uij��˾���a(ch��n)��һ�_200L�ď�����ɢ�O���r�ϰ��f������ĥ�C�ܱ���,����s20�f����ĥ�C,��20�����ϝ{����Ϻ���ֱ���Mɰĥ�C,����Ͷ���,���ֺ��\�У��ҷ�ɢ����,������džμ��������X�ۿ����øɷ���ĥ֮��ֱ�ӳ���,����������ĥ�����X�մ���������Ҫ��Nԭ�ϵĻ������ɰĥ�C��Ҫ�������ϝ{,���Ý���ĥ�@Ȼ�����m��

���g(sh��)�����������X�մ���ֵ����

��������͜����ٟ��Y(ji��)���܌��µ�Ч��,���a(ch��n)�����}�r,�������̹�ԣ�����(chu��ng)�k�Ĺ�˾�ஔ��һ���аl(f��)ƽ�_,���Ǯa(ch��n)�I(y��)��֮ǰ����ԇ�A��,����ע�ؼ��g(sh��)�ĺ������ͮa(ch��n)Ʒ�ĸ��|(zh��)�������ܡ����v��,����s������ĕr�g,�����ԟ�һ�t���뇍���������X�մ��飬�����g(sh��)����,���a(ch��n)Ʒ���ܷ�(w��n)���ɿ�֮��,��������Ҏ(gu��)ģ�������Ĺ�˾�D(zhu��n)���g(sh��),������Ŀǰ�c����ں�����һ�����u��˾,��һ�����a(ch��n)����a(ch��n)7000�������ڌ����f��,������ڵĹ�˾�mȻ�a(ch��n)�ܺܵ�,���������аl(f��)����ĥ�����X�մ���ărֵ�ܴ�һ���rֵʮ���f,��

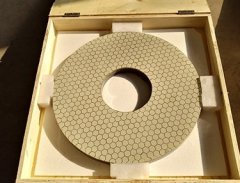

��ĥ�����X�մ���

��ĥ�����X�մ���?q��)�ȡ��������?/strong>

��������մ���������ĥ��һ��,����ĥ�����X�մ���đ��úV�������ˑ������طN�մ��ИI(y��)����,�������߀�ᵽ⁰�,������䆡�����,��ʳƷ���ИI(y��),���c������մ�����ȣ���ĥ�����X�մ����к�(y��u)��,��������м��o�҂�����һ�P��(j��ng)���~,�������w�Ͽ��������X����������ĥ��Ҫ��,�������ٔ�(sh��)�ďS��,������������������95�����X�մ����c��������ĥ�Ĵ�����һ�ӵģ����ǃr���������@�ă�(y��u)��,����4�fһ��,�����ؽӽ�4��95�����X�մ���������c15�fһ��,�����؞�6��������մ������,�����b��ͬһ��ĥ�r,����Ͷ��ɱ��s��������֮һ������,�������������ĥ�����X�ەr,������������մ����Ӳ��ֻ��7���������X�մ����Ӳ����9,������ĥ�^��������䆵��������ܴ�,��ĥһ�������X��������Ҫ�ĵ�������������߹�����ĥ��������������,����150�K�Xһ�������,������Ҫ900�K�X�������X���Ӿͺܲ�һ����,�������Ҫĥ��һ�ɹ���,������ǃɹ����50�K�Xһ�������,����Ҫ100�K�X,�����Կ����@��100��900�IJ�e���C�ϲ��y����,�������X�մ�������������,��һ����Ͷ��ɱ��ͣ����\�гɱ�Ҳ��,������,��δ�������X����ĥ���|(zh��)�İl(f��)չڅ�ݣ�������ĥ�����X�մ���ȡ���������,��

���˳ɱ���Ӌ��,�������Ҳ�����ˮa(ch��n)Ʒ���ȷ����Ӱ푡�����ĥ�늳ظ�Ĥ�õĸ������X�ەr,���҂��������ڛ]�к��m�������X����,���õ��������������ĥ��һ�������X��ĥ��������������������,���@��,��99.9�������X�۵ļ��ȕ�����99.4��99.99�������X�۵ļ��ȕ�����99.49,���mȻ�f�s�|(zh��)䆵�Σ���Բ����e��,�������҂�������������늳أ����ձ�����Ĵ_�����̫�h,���@Ҳ�Ǻ���ڽ�Щ����������h�����Ƃ���ĥ�����X�մɵ�һ������,��

ؽ�����˵��P(gu��n)�I���g(sh��)

�ڡ�������,���ҵć����ĺ���,�����и��I(y��)�Č��I(y��)��ʿҲ���ѵ����R������ʲô�����҂��IJ��ӡ�,���ڷ��w�ИI(y��)����҂���֪���ľ��и߶������X��,����ʯӢ,���Ȼ���⁰ۡ�������̼�w�S�ȵȱ������ӵ��P(gu��n)�I�����c���ļ��g(sh��),���P(gu��n)����ĥ�����X�մ�ؽ�����˵ĺ��ļ��g(sh��)����,�����u�顰����(zh��n)�͌��ҡ��ĺ�J����Ҳ�o�����Լ����J�R������ԭ�ϵij�����ĥ�͵͜�����֮��,��������eָ��,���F(xi��n)����Ҫ�����I(y��)�������������X�۵Ĺ����̣�Ҫ��ԭ������,����Ҫ�ضȵ�,���ұ��C�D(zhu��n)���ʞ�94~95���@�����������X�������a(ch��n)�́��v,�������y�ȵ�,���������ЏS�Ҷ������յļ��g(sh��)��Ҳ�����f,���������D(zhu��n)����,��Ҫ���ߜضȣ�һ���ߜؾͰ�ԭ���ֻ���,���ֻ��˾Ͳ��m���������Ė|��,���D(zhu��n)�����cԭ��֮�g���@��ì�܅f(xi��)�{(di��o)�úã�������ԭ����С,���D(zhu��n)�����ֲ���,���@�������P(gu��n)�I�ļ��g(sh��)���}��

�������ɷ��w�W(w��ng)������(j��)��J�����ڡ�2018�����մɼ��g(sh��)�c�a(ch��n)�I(y��)�߷�Փ�������g�IJ��ֲ��L�����������,���������h,���gӭͶ��̽ӑ����