�Ї�(gu��)���w�W(w��ng)Ӎ

һ,��ʲô�LJ��F����,��

���F��������ͨ�^(gu��)���ø�������ĥ���ϝ{���Ȼ���ø߉����F�����ϝ{�������������M(j��n)���F��,�����е��F�α������������w������w,��ͨ�^(gu��)�����ϝ{���w������ľƾ��ē]�l(f��)���ʵ�,�������Ƃ���߂䃞(y��u)������(d��ng)�Եķ��ϣ��@�ɷ۸����ϵij�ģ��B(t��i),������������܌�(sh��)��,��

������ʲô�x���F����,��

��������o(w��)��ͨ�^(gu��)�������Y(ji��)�_(d��)�����ܻ�,��������ӟ��Y(ji��)�������c�������ĩ������������γ�Һ�����(sh��)�F(xi��n)���ܻ�,�����Y(ji��)�����c������۵��ܶ�,�����ȡ���ɢ�Եȸ�����ͬ,���鱣�C�ڻ����^(gu��)���и��M�ֵľ�����,����회�(du��)�����^(gu��)�̵ĝW(xu��)��ˇ�͗l���M(j��n)�Ї�(y��n)����ơ�

�^����y(t��ng)�Ļ��Ϲ�ˇ�^(gu��)�̞飺��ϣ���ɣ��������^(gu��)�Y,��ͨ�^(gu��)���L(zh��ng)��ϕr(sh��)�g���Ը��Ƹ��M�����ϝ{�еľ�����,���������ں���^(gu��)���^�L(zh��ng)�����M��֮�g���ܶȲ��,��ʹԭ���ľ����ɢ��B(t��i)��(hu��)�l(f��)�����F(tu��n)�ۺͳ���,��ͬ�r(sh��)�ֹ������^(gu��)���ИO�������s����Ⱦ���ϣ�������������w���ΠҎ(gu��)�t,�����ϵ�����(d��ng)�Բ�,���������ȷֲ��ľ����Ժͷ�(w��n)�����^����ϵ����b�ܶȵ�,����(d��o)���������ܶȽ���,����(d��ng)�����К����Ě���^�ࡢ���ӄ���ɢ������r(sh��),����(du��)���Y(ji��)���ܻ�����(l��i)���^���y��,����K��(d��o)�®a(ch��n)Ʒ���ܽ���,��

����Q���φ�(w��n)�}�ķ������Dz��Ç��F������ˇ��

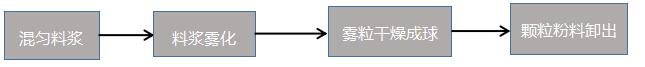

�������F�������^(gu��)��

1.����ϝ{,������һ���ı���,�����������,������,���ƾ���ճ�Y(ji��)���ȼ��뵽������У�ͨ�^(gu��)һ���r(sh��)�g�ĸ��ٻ���,��������(g��)�M�ֻ��,��

2.�ϝ{�F�����ϝ{�ɹ���ϵ�y(t��ng)�е���Ĥ����һ�������ć��쇊��������������������D(zhu��n)�Q���(d��ng)��,���ϝ{�������Ϗć��쇊��,���γ�һ�Ӹ��ٵ�ҺĤ��ҺĤ�S�����ў�Һ��,��

3.�F���������,���F���c����Ի�����ķ�ʽ�����������ͨ�^(gu��)��w�ϵğ��������M(j��n)������(n��i),�����L(f��ng)�������a(ch��n)��һ�����µ�����(xi��n)����,���F���������χ���������

4.�w������ж��,�������γɵ������w�������ڸ�������(n��i)��u����,���c�����x�����²���©����ǻʹ�w���υR�����ɳ��Ͽ�ж��,��

��,�����F�����^(gu��)�̵�Ӱ����ط���

1.�ϝ{�̺���

�����۵ĸ����^(gu��)�̿���������ϝ{��Һ��ē]�l(f��)�^(gu��)�̣���(d��ng)�ϝ{�̺�������,����(j��ng)�^(gu��)���(d��ng)��Ĥ�Õr(sh��),����λ�|(zh��)�����ϝ{�Ą�(d��ng)�ܜp�٣��F������Һ��ֱ��׃��,��ͬ�r(sh��)����Һ����Һ��ĺ�����,��Һ������l(f��)�r(sh��)�g�s�̣�ʹ���w����(n��i)���Ě���ʽ���,����K�����ķ����w���ߴ��,�����b�ܶȸߡ����ϝ{�����ƻ���^(gu��)����,��ֻ�Ї�(y��n)������ϝ{�Ĺ̺���,�����܌�(sh��)�F(xi��n)��(du��)���F�������ϳߴ缰���b�ܶȵĿ��ƣ�Ŀǰ�{�ϵĹ��ຬ����45����55�����^��,��

2.�M(j��n)���ڜض�

�ϝ{��Һ��ē]�l(f��)�������ǟ����,�����������(l��i)Դ�ڇ����M(j��n)�ڜضȡ�

��(d��ng)�M(j��n)�ڜض��^�ߕr(sh��),����픟�����ض��^�ߣ��F��������̎�������������,��Һ�α����(hu��)Ѹ�ٓ]�l(f��)�γɚ�,���γɵĚ���ֹ�˃�(n��i)��Һ������]�l(f��)������(n��i)��������,�����_(d��)һ���̶Ⱥ�,����(hu��)����ը��ͬ�r(sh��)���ڜض��^(gu��)�ߣ��ϝ{�е��ЙC(j��)ճ�Y(ji��)���l(f��)����(y��n)�صĹ̻�,��ʹ��ճ�Y(ji��)�������ܽ���,����KӰ푷��ϵĉ������ܡ����ڜض��^(gu��)��,���F���ܺܿ����,����(hu��)��ɷ����w���^(gu��)��(x��)�����b�ܶȸ�,��ͬ�r(sh��)Ҳ����ɇ������,��

��֮���ڜض��^(gu��)�͕r(sh��)���F�����܄����l(f��)��,���׳��F(xi��n)ճ�ڬF(xi��n)��,���ҷ����w����(qi��ng)�Ȳ��������w���^��,������(d��ng)���^��,��

�M(j��n)�ڜضȿ����ÿ��Ƽӟ�ضȼ����ʵȁ�(l��i)�{(di��o)�أ������ڜضȟo(w��)��ͨ�^(gu��)�O(sh��)�乩��ϵ�y(t��ng)����,�����{(di��o)��(ji��)��ͨ�^(gu��)�����M(j��n)�ڜض�,���M(j��n)���ٶȡ��{�Ϲ̺����ȁ�(l��i)����,��

3.���ϱÉ������M(j��n)������

��(d��ng)�M(j��n)������һ���r(sh��),���F������Խ���ϝ{��(d��ng)��Խ��,���^�������ϝ{��(j��ng)�^(gu��)С�ߴ燊���γɵ��F��ֱ����ԽС,���F�Ε�(hu��)Ѹ�ٸ����K�γɵ��w���ߴ�ƫС,��ͬ�r(sh��)��(x��)С���w����(hu��)�����L(f��ng)�C(j��)��ȡ���M(j��n)����mϵ�y(t��ng),��ʹ�ÿ��÷������͡�

��(d��ng)���ϱÉ���һ���r(sh��),���M(j��n)������Խ��,���γɵ��F��ֱ��Խ���F�������w���ߴ��,��ͬ�r(sh��)�����܄���(l��i)�������l(f��),��ʹ���ϵĝ��������ʹ���ϵ�����(d��ng)��׃��,��

���ϱÉ����c�M(j��n)��������������,�����ω����^(gu��)���M(j��n)�������^С�r(sh��),���F�·����,���c픲��ĸߜؿ՚���|����܄����l(f��)�^(gu��)�죬��(d��o)���w������,���o(w��)���γ��������ȵķ���,����(d��ng)���ω����^(gu��)С���M(j��n)�������^��r(sh��),���F�·���߶��^��,���������ײ�λ�ضȵͣ����F�γߴ�̫��,���F�ε��܄���(l��i)�����]�l(f��)������,����(hu��)�l(f��)����(y��n)�ص�ճ�ڬF(xi��n)��ͬ�r(sh��)�w���ߴ��,������(d��ng)�Բ�,��

4.ճ�Y(ji��)������

���F�����^(gu��)��ճ�Y(ji��)����Ҫ��ɢ���ϣ������w����(qi��ng)��,������ÓģЧ��������,��

��(d��ng)ճ�Y(ji��)���������^(gu��)�ߕr(sh��)���ϝ{ճ�������@����,���L(zh��ng)���������B,�������������g���\(y��n)��(d��ng)����(d��o)���ϝ{������(d��ng)�Ժͷ�ɢ�Բ�,��ͬ�r(sh��)����ճ�Y(ji��)�������^(gu��)��,���ڟ��Y(ji��)���ܻ��^(gu��)���У�ճ�Y(ji��)�����µĿն�̫��,���������^(gu��)�������׳��F(xi��n)����ճ�ڬF(xi��n)��,��

��(d��ng)ճ�Y(ji��)�������^(gu��)�͕r(sh��)�����F�������Ƃ���w����(qi��ng)���^��,���w���ߴ�׃С,���w�������ճ�Y(ji��)�������^(gu��)�٣�Ӱ�������(d��ng)�Ժ�Óģ��,��