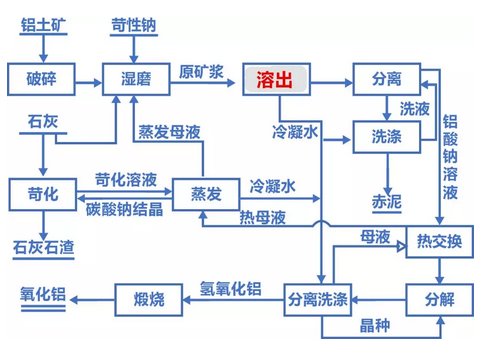

�Ї����w�W(w��ng)Ӎ �X���V�ܳ���Ŀ���nj����е������X����ܽ���M(j��n)���X���c��Һ,���о��X���V�е������X���ܳ��^�̵��О飬����������X���a(ch��n)Ч��,�����ͳɱ����P(gu��n)�I,��

�ݶ������a(ch��n)�����X

�X���V���ܳ��^�����X���V�c�X���c��Һ�M(j��n)�з���(y��ng)���^�̣���ͬ��͵��X���V�����������X���ڵĽY(ji��)����B(t��i)��ͬ,���c�X���c��Һ�ķ���(y��ng)����Ҳ��ͬ,����ʹͬһ��͵��X���V�����ڮa(ch��n)�صIJ�ͬ,�������ĽY(ji��)��������Ҳ������ͬ,�����ܳ�����Ҳ��(hu��)��ͬ��

�X���V�ܳ��^����,������(g��)�^���Ǐ�(f��)�s�Ķ��෴��(y��ng),������Ӱ��ܳ��^�̵����ر��^�࣬���¿ɷ֞��X���V�������ܳ����ܺ��ܳ��^�����I(y��)�l��,��

������ҪӑՓ�ܳ��^�����I(y��)�l����Ӱ�,��

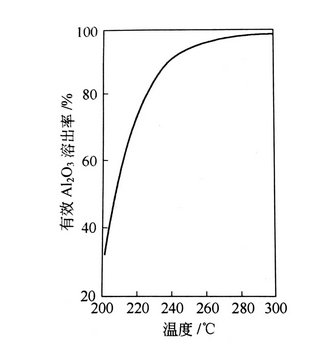

1���ܳ��ضȵ�Ӱ�

�ض����ܳ��^��������Ҫ��Ӱ�����,����Փ����(y��ng)�^�����ɻ��W(xu��)����(y��ng)���ƻ����ɔU(ku��)ɢ����,���ضȶ���Ӱ푷���(y��ng)�^�̵���Ҫ���ء�

��Ч�����X�ܳ��ʺ��ܳ��ضȵ��P(gu��n)ϵ

�ĈD�п��Կ���,����ߜضȺ�,���X���V�ډA��Һ�е��ܽ���@�����ӣ���Һ��ƽ����ӱ����@����,��ʹ�Ý���^�͵�ĸҺ�Ϳ��Եõ����ӱȵ͵��ܳ�Һ,�������ܳ�Һ�cѭ�h(hu��n)ĸҺ�������c��Ȳ�sС�����l(f��)ؓ(f��)��(d��n)�p�p,��ʹ�A��ѭ�h(hu��n)Ч�����,��

�ض����ܳ���Ȼ��һˮӲ�Xʯ�X���V�r(sh��)��������ñ��ܳ���һˮӲ�Xʯ�r(sh��)�����@������?y��n)����ܳ��X���V�r(sh��)��(hu��)������}���X�����}���o(h��)Ĥ������,����ߜض�ʹ�@Щ���o(h��)Ĥ���ٽY(ji��)��������,����������ʯ��Ҳ�����õ��ܳ�Ч����

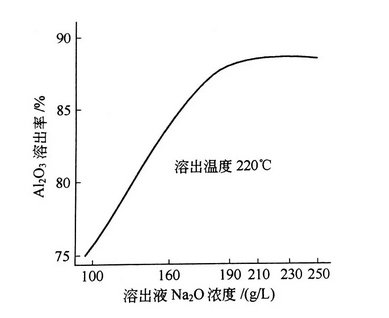

2,�����菊(qi��ng)�ȵ�Ӱ�

������֪,����(du��)�ڶ��෴��(y��ng)������(g��)����(y��ng)�^���ɶ���(g��)���E�M��,���ڹܵ��ܳ���������ֱ�Ӽӟ�ĸ߉��ܳ����M�еV������Һ�g������(du��)�\(y��n)��(d��ng)�������V�{������(d��ng)�팍(sh��)�F(xi��n)��,���V�{����Խ��,�������̶�Խ��(qi��ng)�����|(zh��)Ч��Խ��,��������ֱ�Ӽӟ�ĸ߉��ܳ����M��,���V�{����ֻ��0.0015~0.02m/s�������̶��^��,�����|(zh��)Ч����̫��,��

�ܵ����ܳ����еV�{�����_(d��)1.5~5m/s�����Zϵ��(sh��)�_(d��)105��(sh��)����(j��),�������߶��������|(zh��),���ɞ鏊(qi��ng)���ܳ��^�̵�һ��(g��)��Ҫԭ�����g�Ӽӟ�C(j��)е����ĸ߉��ܳ����M��,���V�{����������(d��ng)�����\(y��n)��(d��ng)��,��߀�ڙC(j��)е������(qi��ng)���\(y��n)��(d��ng)�������̶�Ҳ�^��(qi��ng),��

3,��ѭ�h(hu��n)ĸҺ�A��ȵ�Ӱ�

��(d��ng)�����l����ͬ�r(sh��)��ĸҺ���Խ��,�������X��δͳ̶Ⱦ�Խ��,���X���V�������X���ܳ��ٶ�Խ�죬�����ܵõ����ӱȵ͵��ܳ�Һ,���ߝ����Һ�����������,���O(sh��)�������ܵĉ���ҲҪ��Щ����������(g��)���́���,���N�ֺ���X���c��Һ,�������l(f��)ԭҺ�������c��Ȳ��˳��^240g/L�����Ҫ��ĸҺ�ĉA����^��,�����l(f��)�^�̵�ؓ(f��)��(d��n)�����y��Ȼ����,�����ԏ�����(g��)���́��(qu��n)�⣬ĸҺ�ĉA���ֻ�˱��֞��m��(d��ng)?sh��)Ĕ?sh��)ֵ,��

�D�����ܳ��ضȞ�220��r(sh��)�A��Һ��Ȍ�(du��)�Ĵ������f���V�ܳ��ʵ�Ӱ�,�����Կ�������A��Ȍ�(du��)�����X���ܳ�����һ����Ӱ푡�

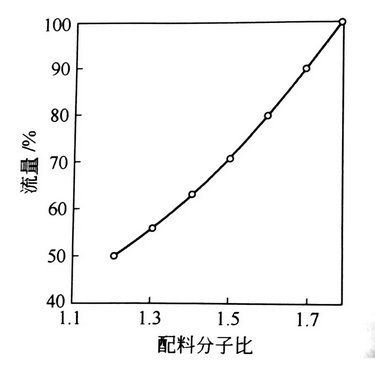

4,�����Ϸ��ӱȵ�Ӱ�

���Ϸ��ӱ��c�ݶ��������������P(gu��n)ϵ

�������a(ch��n)���X���c��Һ�к��зN�N�s�|(zh��),����������ƽ�������Ҫͨ�^��(sh��)�(y��n)���_����ԇ�(y��n)����С�߉��ܳ�����ָ���l���ܳ��Vʯ,�������C��ֵ��ܳ��r(sh��)�g,��ʹ�ܳ��^�̲��܄�(d��ng)���W(xu��)�l�������ơ���ԇ�(y��n)�й̶�ѭ�h(hu��n)ĸҺ����������ӵVʯ������,����(d��ng)?sh��)Vʯ�������ٕr(sh��),�����������Xȫ���ܳ����ܳ�Һ����δ͵�,��

���⌢�Vʯ���ڴ˗l���¿����ܳ��������X�Q����Ч�����X,��������Ӌ(j��)�������X������(du��)�ܳ��ʣ���V��������,��ֻҪ�����Ϸ��ӱ�߀����ƽ����ӱȣ��@�N��r��Ȼ�ܱ���,�����ܳ�Һ�ķ��ӱ���u�ӽ���ƽ����ӱ�,��

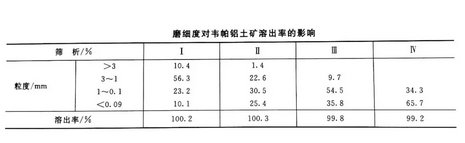

5���Vʯ��(x��)ĥ�̶ȵ�Ӱ�

��(du��)ijһ�N�Vʯ,����(d��ng)������Խ��(x��)С�r(sh��),����ȱ���eԽ���@�ӵVʯ�c��Һ���|����eԽ��,��������(y��ng)����e������,���������ܳ��l����ͬ�r(sh��)���ܳ����ʾ͕�(hu��)����,������Vʯ�ļ�(x��)ĥ�ӹ���(hu��)ʹԭ�����s�|(zh��)�����������Xˮ���ﱩ¶����,�������������X���ܳ��ʡ��ܳ���ˮ�Xʯ���X���V�r(sh��),��һ�㲻Ҫ��ĥ�úܼ�(x��),���Еr(sh��)���鵽16mm�����M(j��n)�НB�V�ܳ��������y�ܵ�һˮӲ�Xʯ�͵Vʯ�tҪ��(x��)ĥ,��Ȼ���^�ֵļ�(x��)ĥʹ���a(ch��n)�M(f��i)������,���֟o�����M(j��n)һ������ܳ����ʣ�����߀����ʹ�ܳ�����׃��(x��),����ɳ�����xϴ������y,��

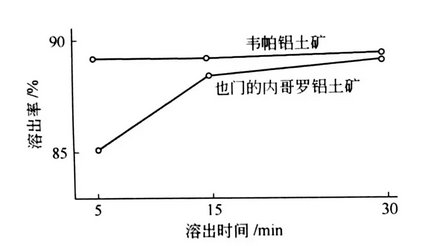

6���ܳ��r(sh��)�g��Ӱ�

�X���V�ܳ��^����,��ֻҪ�����X���ܳ��ʛ]���_(d��)�����ֵ,����ô�����ܳ��r(sh��)�g�������X���ܳ��ʾ͕�(hu��)����,��

�ĈD�п��Կ���,���f���X���V�ijɷ�����ˮ�Xʯ��һˮܛ�Xʯ�V�����ܳ��l����,��5min�Ϳ��_(d��)������ܳ���,�����������ܳ��r(sh��)�g��(du��)���ܳ��ʲ��a(ch��n)��Ӱ푣�Ҳ�T�ă�(n��i)���_�X���V�ijɷ���һˮܛ�Xʯ��һˮӲ�Xʯ�������ܳ������^��,�����������ܳ��r(sh��)�g��ʹ�����X���ܳ�������,��