�Ї�(gu��)���w�W(w��ng)Ӎ �������X���џ��nj��������X�ڸߜ���Óȥ����ˮ�ͽY(ji��)��ˮ����ʹ�侧���D(zhu��n)׃,���Ƶ÷���늽�Ҫ��������X�Ĺ�ˇ�^��,��

�������X�џ��������X���a(ch��n)�^���е����һ���������ܺ�ռ�����X��ˇ�ܺĵ�10%����,���ǛQ�������X�Įa(ch��n)��,���|(zh��)�����ܺĵ���Ҫ�h(hu��n)��(ji��)��

һ,���������X�џ��^�̵���׃

��Ó������ˮ

���I(y��)���a(ch��n)�Ě������X����8%~12%�ĸ���ˮ,��Ó������ˮ�Ĝض���100��~110��֮�g��

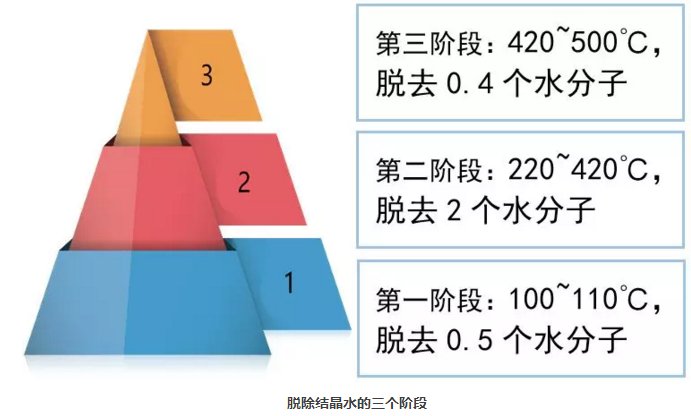

��Ó���Y(ji��)��ˮ

�ڄ�(d��ng)�B(t��i)�l����,����600��ӟᵽ1050��Óȥʣ���0.05~0.1��(g��)ˮ����,��

�۾����D(zhu��n)׃

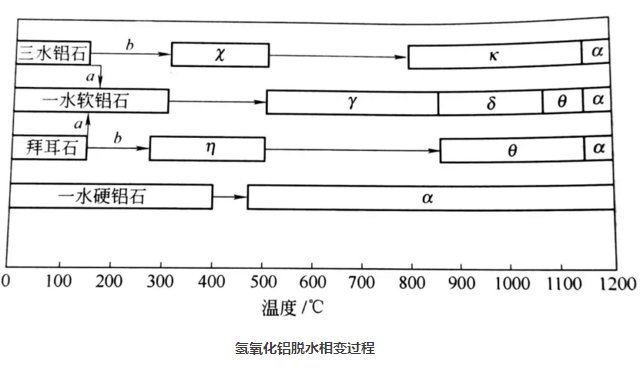

�������X��Óˮ�^���а��S�������D(zhu��n)׃��һ�㵽1200��ȫ���D(zhu��n)׃�ɦ���Al2O3,��

��,���������X�џ��^���нY(ji��)��(g��u)�c���ܵ�׃��

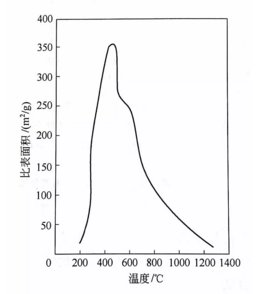

�ٱȱ���e��׃��

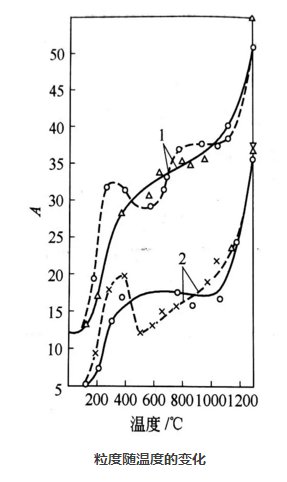

�������X���џ����^���бȱ���e�S�ضȵ�׃����D����240��r(sh��)�ȱ���e��������,����400�������_(d��)���O��ֵ,��

�����X�ıȱ���e�cԭʼ�������P(gu��n),����ͬ�����õ��Ě������X�mȻ�џ���õ��������X���ͻ�����ͬ�����Y(ji��)��(g��u)�ͱȱ���e���ஔ(d��ng)��IJ�e,��

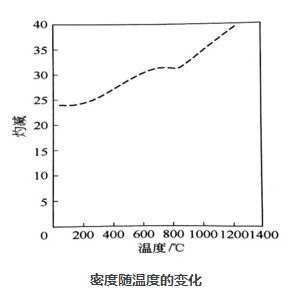

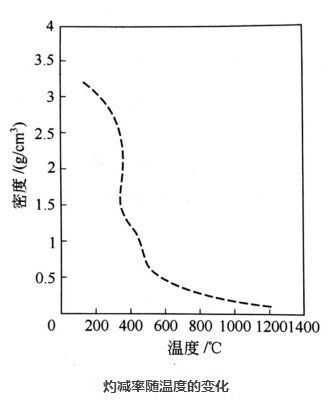

���ܶȵ�׃��

���џ��^����,���ܶ��S�ضȵ�׃����D���S���ضȵ�����1250��,���ܶ���u�ϝq,����2.5g/cm3����4 g/cm3���ҡ�ͬ��������Óˮ���^�̵ĽY(ji��)��,���á�Al2O3׃������,���ȱ���e�½�����(d��o)���ܶ�����,��

���Ɯp�ʵ�׃��

�������X��Óˮ��400��֮ǰ�Ѵ����,����ҪÓˮ��100~300��֮�g��ɡ�

�����ȵ�׃��

�����X��������һ�(xi��ng)��Ҫ��ָ��(bi��o),����ȡ�Q��ԭ�ϣ��������X��������,����(qi��ng)�ȡ������ض�,�������ٶȺ��џ��^���е����w��(d��ng)���W(xu��)�l��,��

�����������X�џ���ˇ���g(sh��)

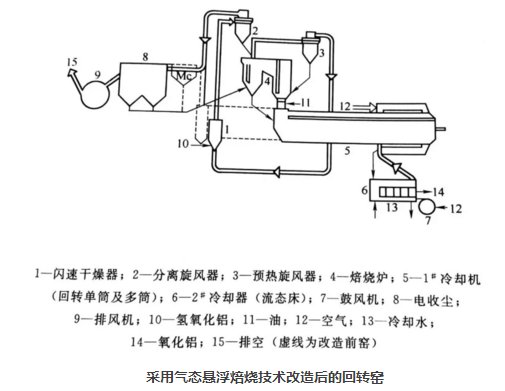

�������X�џ���ˇ��(j��ng)�v�˂��y(t��ng)���D(zhu��n)�G��ˇ,�����M(j��n)��ˇ�����B(t��i)��������ˇ����(g��)�l(f��)չ�A��,��

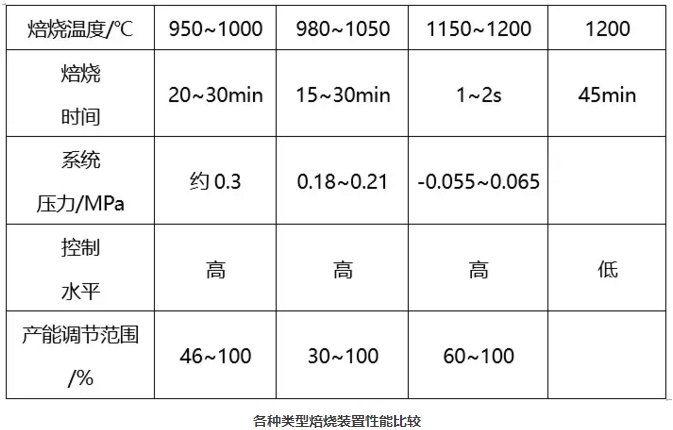

�F(xi��n)�ڑ�(y��ng)���ڹ��I(y��)���a(ch��n)�����N��͵����B(t��i)���������g(sh��)���b�ã��c���D(zhu��n)�G���,���mȻ�����м��g(sh��)���M(j��n),����(j��ng)��(j��)�����Ĺ�ͬ�c(di��n)�������N�t�������c(di��n),�����ˌ������X�����֞���������һ������D(zhu��n)�G,���ڶ�����ϡ���c����Һ�B(t��i)����Y(ji��)�ϵ����B(t��i)����������������ϡ�����B(t��i)���Ě�B(t��i)�Ҹ�����,��

Ŀǰ�҇�(gu��)�����X���I(y��)�V�����õ���?zh��n)���˹��B(t��i)�Ҹ������b��,�����B(t��i)�Ҹ����������c(di��n)�����B(t��i)�������c���X�����B(t��i)���W�ٱ����t����(gu��)������ѭ�h(hu��n)���B(t��i)�����t���,����������(y��u)�c(di��n),��

�]�п՚�ֲ���Ϳ՚������������A(y��)��ȼ���õĿ՚�ֻ��һ�l�ܵ����뱺���t�ײ�,������С,���S������С��

����(g��)ϵ�y(t��ng)�Мض���100�����ϲ��֣����Ͼ�̎��ϡ���B(t��i),����(d��ng)�������١�

�����õ����ϲ�����,��Ҳ��ѭ�h(hu��n)�ر����t,����(ji��n)���˱����t���O(sh��)Ӌ(j��)�����ϵĿ��ơ�

����(g��)�b�Ã�(n��i)���ϴ�����,�������_ͣ,��Ҳʹ�pʧ���p����С��

�������L(f��ng)��ֱ���B����,�����w�������϶�������,���o�贵�ͣ��p���˿՚������,��

����(g��)ϵ�y(t��ng)���Ե��ڴ�≺��ؓ(f��)���²���,�����Q�x����ȼ�χ���ȸ����r(sh��)����ͣ�t̎��,��