中國(guó)粉體網(wǎng)訊 隨著材料科學(xué)和技術(shù)的不斷發(fā)展,,新型材料和高功能材料的生產(chǎn)和開發(fā)對(duì)有關(guān)粉體的微細(xì)化或超細(xì)化提出了越來(lái)越高的要求。所謂超細(xì)粉體是指尺度介于分子、原子與塊狀材料之間,,通常泛指1~100nm范圍內(nèi)的微小固體顆粒,。包括金屬、非金屬,、有機(jī),、無(wú)機(jī)和生物等多種材料顆粒。超細(xì)粉體具有表面積比大,、活性好,、熔點(diǎn)低、磁性強(qiáng),、光吸收好,、導(dǎo)熱性能好等特性而受到眾多領(lǐng)域的追捧。例如陶瓷,、高嶺土,、鈦白粉等領(lǐng)域。

制備超細(xì)粉體常用的手段是機(jī)械粉碎法,。隨著金屬及非金屬加工的需求,,超細(xì)粉體技術(shù)飛速發(fā)展,超細(xì)粉碎設(shè)備也是層出不窮,。按照不同的粉碎原理可分為振動(dòng)磨機(jī),、氣流磨機(jī)、攪拌磨機(jī),、離心輥磨機(jī),、膠體磨體、高速?zèng)_擊粉碎機(jī)和筒輥磨機(jī)等,。其中,,攪拌磨機(jī)因具有占地面積小,產(chǎn)品粒度分布均勻,、噪音低,、高效節(jié)能的優(yōu)點(diǎn),是目前發(fā)展前景較好的超細(xì)粉碎設(shè)備,。

攪拌磨是濕法超細(xì)粉碎的主要設(shè)備,,通過輸入功率推動(dòng)研磨介質(zhì),依靠研磨介質(zhì)沖擊和摩擦研磨來(lái)粉碎物料,。在制備超細(xì)粉體時(shí),,尤其是一微米左右的粉體顆粒的生產(chǎn)過程中,不使用研磨介質(zhì)很難使粉體顆粒達(dá)到這個(gè)數(shù)量級(jí),。那么,,攪拌磨在制備超細(xì)粉體時(shí),,研磨介質(zhì)的影響因素到底有多重要?

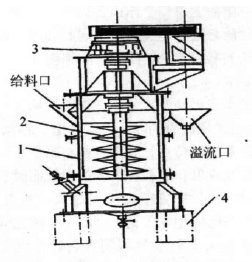

攪拌磨分類及構(gòu)造

攪拌磨是20世紀(jì)60年代開始逐漸應(yīng)用的粉磨設(shè)備,,早期稱為砂磨機(jī),,主要用于染料、涂料行業(yè)的料漿分散,,而且是迄今為止能量利用率較高的一種超細(xì)粉磨設(shè)備,。攪拌磨的種類很多,按攪拌器的結(jié)構(gòu)形式可分為盤式,、棒式、環(huán)式和螺旋式攪拌磨,;按工作方式可分為間歇式,、連續(xù)式和循環(huán)式攪拌磨;按工作環(huán)境可分為干式和濕式(一般以濕法攪拌為多),;按安放方式可分為立式和臥式攪拌磨,;按密封方式可以分為敞開式和密閉式攪拌磨等。

JM螺旋攪拌磨機(jī)圖

1-筒體,;2-攪拌器,;3-轉(zhuǎn)動(dòng)裝置;4-機(jī)架

研磨介質(zhì)對(duì)粉磨效果的影響

對(duì)于如何提高磨機(jī)的粉磨效率,,同時(shí)降低磨機(jī)功耗,,是眾多學(xué)者一直致力的一個(gè)研究方向。攪拌磨在制備超細(xì)粉體時(shí),,需要加入研磨介質(zhì)對(duì)物料進(jìn)行粉碎,,以求達(dá)到更細(xì)的產(chǎn)品粒度。由于物料的不同,,選擇的研磨介質(zhì)也會(huì)不同,。研磨材質(zhì)的不同會(huì)導(dǎo)致最后的產(chǎn)品粒度不同,但材質(zhì)的影響并不是導(dǎo)致粉磨效果不同的唯一因素,,粉磨效果同時(shí)還受到介質(zhì)直徑,、密度、硬度,、裝填量,、介質(zhì)配比、介質(zhì)化學(xué)穩(wěn)定性等多方面的影響,。下面我們具體來(lái)看看研磨介質(zhì)對(duì)粉磨效果的影響,。

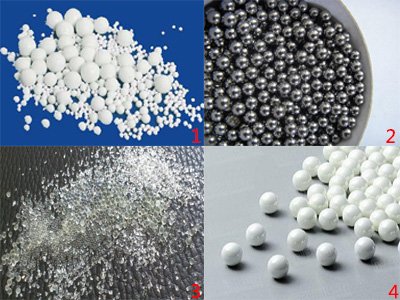

研磨材質(zhì)對(duì)粉磨效果的影響

研磨材質(zhì)決定了粉碎的成本高低和粉碎效率。研磨材質(zhì)主要可分為金屬介質(zhì),、巖礦類材質(zhì)和非金屬材質(zhì)三類,,選擇研磨材質(zhì)是除了考慮生產(chǎn)成本以外,就是要考慮物料與介質(zhì)是否會(huì)造成污染的問題,這對(duì)于精細(xì)陶瓷,、非金屬礦和化學(xué)產(chǎn)品的粉碎起到關(guān)鍵作用,。

常用的研磨介質(zhì)有天然砂、玻璃珠,、氧化鋁球,、鋼球、氧化鋯球等,。

1-氧化鋁球,;2-鋼球;3-玻璃珠,;4-氧化鋯球

介質(zhì)形狀,、直徑對(duì)粉磨效果的影響

工業(yè)生產(chǎn)中,研磨介質(zhì)一般多用球形,,這是因?yàn)槠渌灰?guī)則形狀的介質(zhì)會(huì)進(jìn)行自身磨損,,引起不必要的污染。另外,,球形的研磨介質(zhì)其平均直徑小于6mm,用于超細(xì)粉碎時(shí),,一般小于1mm,能更好地達(dá)到研磨效果,。介質(zhì)大小直接影響粉磨效率和產(chǎn)品細(xì)度,,直徑越大,產(chǎn)品粒徑也越大,,產(chǎn)量越高,;反之,介質(zhì)粒徑越小,,產(chǎn)品粒度越小,,產(chǎn)量越低。當(dāng)然,,在具體的研磨中,,一般視給料粒度和要求產(chǎn)品細(xì)度而定。為提高粉磨效率,,研磨介質(zhì)的直徑須大于給料粒度的10倍,。另外,研磨介質(zhì)的粒度分布越均勻越好,。

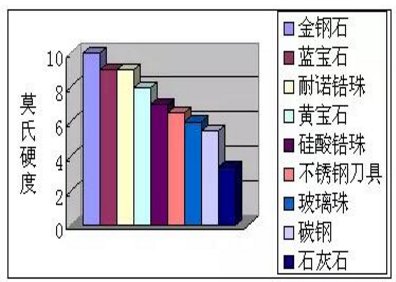

研磨介質(zhì)密度,、硬度、尺寸對(duì)粉磨效果的影響

研磨介質(zhì)的密度對(duì)粉磨效率也有重要作用,,介質(zhì)密度越大,,研磨時(shí)間越短,。為了增加研磨效果,研磨介質(zhì)的硬度須大于被磨物料的硬度,。根據(jù)長(zhǎng)期以來(lái)的經(jīng)驗(yàn)總結(jié),,介質(zhì)的莫氏硬度最好比被磨物料的硬度大3級(jí)以上。另外,,研磨介質(zhì)還受到尺寸的影響,,介質(zhì)尺寸小,介質(zhì)球接觸點(diǎn)就越多,,研磨物料的機(jī)會(huì)也就多,。

攪拌磨常用的研磨介質(zhì)的密度和直徑

| 研磨介質(zhì) | 玻璃珠(含鉛) | 玻璃珠(不含鉛) | 氧化鋁球 | 鋯砂 | 氧化鋯球 | 鋼球 |

| 密度(g/cm3) | 2.5 | 2.9 | 3.4 | 3.8 | 5.4 | 7.8 |

| 直徑(/mm) | 0.3~3.5 | 0.3~3.5 | 0.3~3.5 | 0.3~1.5 | 0.5~3.5 | 0.2~1.5 |

常用的研磨珠及其他材料的硬度

研磨介質(zhì)裝填量對(duì)粉磨效果的影響

研磨介質(zhì)的裝填量對(duì)研磨效率有直接影響,研磨介質(zhì)的粒徑大小決定了研磨介質(zhì)的裝填量,。必須保證研磨介質(zhì)在分散器內(nèi)運(yùn)動(dòng)時(shí),,介質(zhì)的空隙率不小于40%。由于攪拌磨有低速和高速之分,,裝填量也要相應(yīng)的發(fā)生改變。一般低速攪拌磨的填充率在70%,,高速攪拌磨的填充量在50%左右,。對(duì)于超細(xì)粉碎過程中,需要調(diào)整研磨介質(zhì)破碎和研磨的能力分配,,這時(shí)可以采用高填充率來(lái)強(qiáng)化研磨,。

研磨介質(zhì)配比對(duì)粉磨效果的影響

由于在連續(xù)的粉磨過程中,,研磨介質(zhì)的大小是成一定規(guī)律分布,,為了降低成本,多采用補(bǔ)充大球的辦法來(lái)恢復(fù)系統(tǒng)的研磨,,而且磨機(jī)在工作過程中,,不會(huì)一直保持固定的介質(zhì)配比,。攪拌磨的介質(zhì)大小配比直接關(guān)系到粉磨能力能否發(fā)揮和如何減少介質(zhì)磨耗的大問題。所以,,我們要在粉磨過程中根據(jù)物料,、介質(zhì)配比總結(jié)經(jīng)驗(yàn),降低無(wú)效研磨,、損耗功率以及降低成本的可能,。

研磨介質(zhì)的耐磨性和化學(xué)穩(wěn)定性

耐磨性是衡量研磨介質(zhì)質(zhì)量的重要條件,不耐磨的介質(zhì)因磨耗需要進(jìn)行進(jìn)行補(bǔ)充,,這樣不但會(huì)增加成本,,更為重要的是影響生產(chǎn)。

研磨介質(zhì)在具體的研磨過程中需要具有一定的化學(xué)穩(wěn)定性,,PH值穩(wěn)定,。這是為了防止研磨介質(zhì)在研磨中與物料發(fā)生化學(xué)反應(yīng),,會(huì)對(duì)物料造成污染,若造成的污染可以被挽回,,則需要耗費(fèi)外力將其分離,,但會(huì)造成企業(yè)的生產(chǎn)成本;若不能被挽回,,則會(huì)造成物料的浪費(fèi),,影響企業(yè)效率。

總結(jié)

攪拌磨具有高效,、節(jié)能的特點(diǎn),,是制備高性能、高純度,、零污染超細(xì)粉體的設(shè)備,,正確選用研磨介質(zhì)是提高攪拌磨研磨效率的關(guān)鍵,在攪拌磨制備超細(xì)粉體的的過程中,,研磨介質(zhì)的選擇至關(guān)重要,。由于在研磨過程中,研磨介質(zhì)要受到材質(zhì),、裝填量,、介質(zhì)形狀、粒徑等多因素影響,,但只要我們了解了不同因素對(duì)粉磨效果的差異,,在粉磨過程中針對(duì)不同物料、機(jī)型,、設(shè)備,,采用不同的研磨介質(zhì),就可以降低生產(chǎn)成本,,提高生產(chǎn)效率,。