�Ї�(gu��)���w�W(w��ng)Ӎ �mȻ�P(gu��n)���a(b��)�N�������ѳɞ�I(y��)��(n��i)���R(sh��)����������(y��ng)���a(b��)�Nϵ��(sh��)�{(di��o)��,�����f�����ήa(ch��n)�I(y��)���I(y��)��(zh��n)��(zh��n)����,����������֮�£��õ�����~���a(b��)�N�ɞ���܇��I(y��)�����ҪĿ��(bi��o),��

��ǰ,��һ���P(gu��n)��2018������Դ��܇�a(b��)�N�IJݰ���������������Դ��܇�a(b��)�N����������֮��,�����n�a(b��)�Nϵ��(sh��)�T��Ҳ����(y��ng)���,��

�߹���ע�,������(j��)ԓ�ݲݰ���2018���a(b��)�Nϵ��(sh��)���f�c�����ܶȒ��^,������,������܇Ҫ�õ���ߵ�1.1���a(b��)�N��ϵ�y(t��ng)�����ܶ���>140Wh/kg(2017��Ҫ��>120Wh/kg),���ǿ���늄�(d��ng)��܇Ҫ�@��ߵ�1.2���a(b��)�N,��ϵ�y(t��ng)�����ܶ�ͬ����Ҫ>140Wh/kg(2017��Ҫ��>115Wh/kg)���@��ζ��ϵ�y(t��ng)�����ܶȸ���140Wh/kg�ɞ�@ȡ���a(b��)�N��һ���T��,��

��(sh��)��,����2017������Դ��܇�a(b��)�N�~�ȵ������c�a(b��)�N��(x��)�t��׃��Ӱ푣���(d��ng)��늳���I(y��)�ѽ�(j��ng)��(j��ng)�v��һ݆���������|(zh��)�����{(di��o)��,��

һ����,����(du��)�о�ɽM��늳����w,��PACK�Y(ji��)��(g��u)�����M(j��n)��ϵ�y(t��ng)�ԃ�(y��u)���O(sh��)Ӌ(j��),���M(j��n)���p����̎�����C������늳�ϵ�y(t��ng)�����ܶ�,����һ����,��(li��n)�����β�����I(y��)��ͬ�аl(f��)��ͨ�^(gu��)���M(j��n)��ؓ(f��)�O����,����Ĥ,��늽�Һ��ԭ�����wϵ���������о��늳�ϵ�y(t��ng)�����ܶ�,��

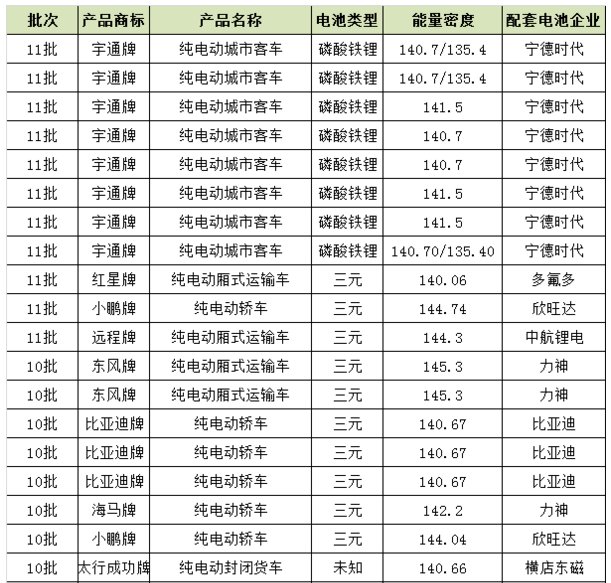

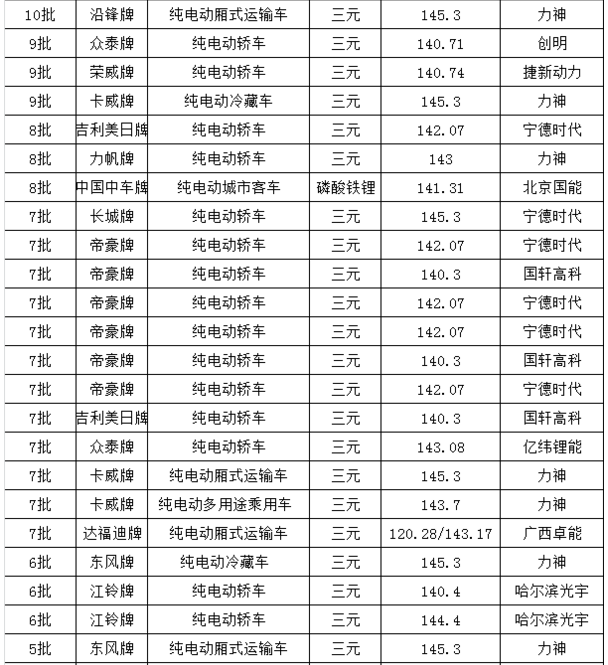

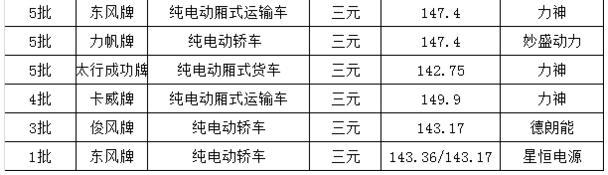

�����@��һ��(g��)��(sh��)��(j��)׃����,���ڹ��Ų��l(f��)���ĵ�11��������Դ��܇�ƏV��(y��ng)�����]܇��Ŀ䛡��У�����Դ��܇�@���1.2���a(b��)�N��܇��ռ���_(d��)68%,���@��1.1������a(b��)�N������Դ����܇܇��ռ���_(d��)72%,��

���w���ԣ��o(w��)Փ����Ԫ߀�������F�,����(d��ng)��늳���I(y��)��(du��)��늳�ϵ�y(t��ng)�����ܶȵ��������^���z����,������2018��ϵ�y(t��ng)�����ܶȸ���140Wh/kg���ܫ@����~���a(b��)�N����Ϣ����(sh��)����Щ��I(y��)��(hu��)��ǰ����,��

�߹���������2017��1-11�����]Ŀ�,�����a(ch��n)Ʒ�����ܶȳ��^(gu��)140Wh/kg��17�҄�(d��ng)��늳���I(y��)����48��܇��,��

�ļ��g(sh��)·����(l��i)��,�������F���9���Ԫ��37��,��δ֪��1��,�����w�Ą�(d��ng)��늳���I(y��)���������r(sh��)��,���ȁ��ϡ�����,����(gu��)�߿�,��������(gu��)�ܡ��к���,���Ǻ��Դ,�������ܡ���,�������_(d��),������(d��ng)������(chu��ng)��,�������I����,������ࡢ��ʢ,������(d��ng)��,���M��?y��ng)|�ŵȡ����D��ʾ��

�����f(shu��),��������I(y��)�ڄ�(d��ng)��늳�ϵ�y(t��ng)�����ܶ�ͻ�����������ИI(y��)��ǰ��,���߹�������������������I(y��)�������ܶ������Լ����g(sh��)���M(j��n)�ϵĄ�(chu��ng)�³ɹ���ϣ���܌�(du��)�ИI(y��)��������,��

➤��(gu��)�߿�

2017��,����(gu��)�߿������(sh��)�F(xi��n)6000�������������F䇮a(ch��n)����3000��622��Ԫ�����Ԅ�(d��ng)���a(ch��n)����Ͷ�a(ch��n)�����乫˾50Ah��Ԫ�о,����ȡ�p�����O(sh��)Ӌ(j��)�ij���܇PACK,���ɽMϵ��(sh��)�ѽ�(j��ng)�_(d��)��68%������܇��(bi��o)��(zh��n)��ϵ�y(t��ng)�����ܶ��_(d��)��140Wh/kg,��

ֵ��һ�����,���ɺϷʇ�(gu��)���^�Г�(d��n)���(xi��ng)Ŀ���߱�������(d��ng)����x��늳ص��аl(f��)�c���ɑ�(y��ng)�á�ȡ�����A�����M(j��n)չ���_�l(f��)��������ܶ��_(d��)281Wh/kg��302Wh/kg��늳؆��w��Ʒ,��

➤����

�������^�Г�(d��n)���(xi��ng)Ŀ���߱������ܶ���x�ӄ�(d��ng)��늳��_�l(f��)�c�a(ch��n)�I(y��)�����g(sh��)���P(gu��n)���_�l(f��)��������ܶ��_(d��)260Wh/kg�Ą�(d��ng)��늳؆��w,����350�γ���ѭ�h(hu��n)�������������_(d��)��83.28%��

����(j��)Ҏ(gu��)��,��2017���������܇�о���������_(d��)240Wh/kg,������܇�о���������_(d��)165Wh/kg����ͣ�о�̓�(ch��)���о2017��������_(d��)���_(d��)140Wh/kg,��ֵ��һ�����,���������߀���x������BBG�(xi��ng)Ŀ��(d��ng)��늳�Ψһ����(y��ng)�̡�

➤������(gu��)��

������(gu��)���������F�늳ؼ��g(sh��)���棬��ͻ���Ĵ��y�}����ͻ�Ƴ�Ҏ(gu��)�����F�늳������ܶ��_(d��)����180Wh/kgƿ�i��(w��n)�},�����ڸ������ܶȵĻ��A(ch��)��ѭ�h(hu��n)ͻ��3000��,������������80%���������ָ��(bi��o)���۰�ȫ�����_(d��)����(gu��)��(bi��o)Ҫ��,���ܘ�(bi��o)��(zh��n)���ߴ�,����߳ɽM���ܺ��b��Ч�ʣ�����(qi��ng)�����Ժ��`����,�����ͳɱ�,��

��˾�_�l(f��)�˸߿˱������F�늳ص�늘O���ϡ�����Ĥ�������늽�Һ,���_�l(f��)�������ܶ��F䇆��w늳ز���(sh��)�F(xi��n)�a(ch��n)�I(y��)��,����(sh��)�F(xi��n)�M�b늳�ģ�K��Ͷ�댍(sh��)�H�\(y��n)�I(y��ng)��

��Ҫ������������F䇲��Ϻ�����ʯīؓ(f��)�O���ϱ���������(w��n)����,��ʹ�ø������~�����طNͿ���X���pС�����|(zh��)��,����������|(zh��)�������ƾ���ϩ����Ĥ���ϵ�늽�Һ����(r��n)��,����Һ��,������ؚҺ���늽�Һ���ڜp��늽�Һ������ͬ�r(sh��)���C��x��늳ص������,����߱������Ͱ�ȫ��,����늘O���ϡ���Ĥ,��늽�Һ,�����w늳ع�ˇ�о��f(xi��)�{(di��o)���_�l(f��)���������ܶ��F��x�ӄ�(d��ng)��늳�,��

ͬ�r(sh��),���˿�������ܶ��F�늳�߀�����^�L(zh��ng)��ѭ�h(hu��n)����������1Cѭ�h(hu��n)3000�ξ�����80%���ϵ�����������,����߰�ȫ����,��

➤�|�����

�|�����2017�����͈A��늳ص��P(gu��n)�I���g(sh��)�����g(sh��)ˮƽ��

1�����w늳��迹����30%~40%,��ϵ�y(t��ng)PACK�迹����,��늳ذ������������@���ͣ�2,��늳���������50%,�������ܶȱ�������̖(h��o)����5%���ң�3,��늳�ѭ�h(hu��n)��������20%,����(j��ng)��(zh��ng)����

4��늳ؘO�M��(y��u)���O(sh��)Ӌ(j��)����о��ȫ��,����늳؞E���ⲿ��·�о���������140�潵����100�����£�5,���a(ch��n)Ʒ�ɱ�����10~15%,��6���_�l(f��)�Gɫ��ˇԭ���ϑ�(y��ng)�ü��g(sh��)�������ӿɿ���,��ͬ�r(sh��)����Ȝp�����β������a(ch��n)�像Uˮ�ŷ�,����(du��)���ƭh(hu��n)��������Ҫ���x��

➤�Ǻ��Դ

�Ǻ����Ъ�(d��)�е����a(ch��n)�����wϵ,��������һ�l���ܺ�,���͓p�ġ���Ч��,�����|(zh��)���ġ�����(j��)���a(ch��n)��,��

��ģ�й����OƬ����������(j��),���Ԅ�(chu��ng)�O���T�ӹ�ˇ,��ʹ��(n��i)�轵�������W��(j��)���аl(f��)�Ԅ�(d��ng)�M�b�C(j��)����,����ԭ��(l��i)��10��������һ�_(t��i)�O(sh��)�䌍(sh��)�F(xi��n)ȫ�Ԅ�(d��ng)��,����(d��)�صĚ��w�O(sh��)Ӌ(j��)��ό������⺸�ӹ�ˇ����Q�ИI(y��)��(j��)�����y�},��

�Ĵ����a(ch��n)�h(hu��n)��(ji��)��(y��n)�؝��+��(d��)��(chu��ng)���]�ڹ�ˇ,���ص�Q�ИI(y��)ˮ�ֿ����y�}��ȫ�����M(j��n)�Ԅ�(d��ng)���O(sh��)��,���s����(gu��)�H�����șC(j��)ˮƽ���ձ������xɢ�C(j��),�����⡢�t��z�y(c��)�O(sh��)��,��AGV�Ԅ�(d��ng)���\(y��n)�C(j��)���˵�,�����Ʒ�|(zh��)���Ԅ�(d��ng)�����챣�{�o(h��)��,��

➤�����

����ཹ������Դ��˾������Դ��܇��(d��ng)��늳����ܻ�܇�g���Ԅ�(d��ng)���a(ch��n)��ͨ�^(gu��)�ˇ�(gu��)�ҹ��Ų���������C�Ϙ�(bi��o)��(zh��n)���c��ģʽ��(y��ng)���(xi��ng)Ŀ�J(r��n)��,������(sh��)�F(xi��n)��1���O(sh��)���Ԅ�(d��ng)���̶�96%����,��2,���������о����r(sh��)�g�s����7���ԃ�(n��i)��3,���о�����ܶ��_(d��)��250Wh/kg����,��4������ֱͨ��95%���ϣ�5,���о����M��������98%����,��6���Ԅ�(d��ng)��(sh��)��(j��)�ɼ���92%����,��

➤��ʢ��(d��ng)��

��ʢ��(d��ng)���ڄ�(d��ng)��늳ؼ��g(sh��)�_�l(f��)����Ҫ��(sh��)�F(xi��n)�����c(di��n)��(chu��ng)�£�

❶,����(d��)��(chu��ng)�늳�����ϵ�y(t��ng)���O(sh��)�������ܷ������o(h��)����,������(qi��ng)�ֿ���,����ֹ늳ػ��w���F(xi��n)���P(gu��n)������늳�����ϵ�y(t��ng)�ɷ֞飺늳����߷���,��늳������Է�(w��n),��늳����߱O(ji��n)�ص�3���ܣ��ܺõ،�(sh��)�F(xi��n)��䇾ۺ����(d��ng)��늳صİ�ȫ��,���ɿ���,��һ���ԡ��ߜغ͵͜����ܵȼ��g(sh��)��(chu��ng)��,��

❷,������ؼ��g(sh��)����ʢ��(d��ng)���\(y��n)�õĿ���ؼ��g(sh��),���侫�_�Ŀɿغ��늻��W(xu��)����(y��ng)������늳�(n��i)��Ԫ���Լ�늘O�Y(ji��)��(g��u)�ķ�(w��n)��,����늳����L(zh��ng)�r(sh��)�g�����ɵĉ������Ԡ�ֲ�׃�����@�(xi��ng)�늼��g(sh��)��늳؉������L(zh��ng),��

❸,��˲�r(sh��)ɢ�Ἴ�g(sh��)����ʢ��(d��ng)���аl(f��)�ĽY(ji��)��(g��u)��(ji��n)��,�����ܘO�͵ĺ��ϵ�y(t��ng)��,�������ˆ��w늳�ɢ�Ἴ�g(sh��)���ژO�ˠ�r��,��������˲�r(sh��)ɢ�l(f��),������늳ذ���(n��i)���w늳����h(yu��n)����(hu��)�l(f��)��ȼ������ը��Σ�U(xi��n),��

➤��

�ܮa(ch��n)Ʒ���g(sh��)�Ą�(chu��ng)�������ڣ�1,��ѭ�h(hu��n)�����L(zh��ng)��ͨ�^(gu��)��늽�Һ�����������Ĥ���ӄ�,���Ҝ�0.5C���1C���1000�����������ʡ�80%,��2����������,���ڇ�(gu��)��(n��i)����ʹ�ø߱������Ĺ�̼ؓ(f��)�O����,���Լ�����̼�{�����O��(d��o)늄�,�����������^(gu��)200Wh/Kg��3,���͜��Ժ�,���߂���-20��ؗ͜l���£�1C��늡�70%��,���ٳ�M늳���?c��i)R��28��,�����������ʡ�90%�ă�(y��u)�����ܡ�

➤�����_(d��)

Ŀǰ������18650�о늳�ģ�M90%���õ��ǂ��y(t��ng)��躸��ˇ,���������_(d��)EVB�����аl(f��)���@�l�Ԅ�(d��ng)�����õ����X�z�����ӹ�ˇ,����Ҳ�LJ�(gu��)��(n��i)�חl���P(gu��n)���g(sh��)ȫ�Ԅ�(d��ng)���a(ch��n)��,��Ŀǰ��(gu��)�H��(bi��o)�U����˹��늄�(d��ng)܇���Ǵ���ʹ��ԓ��ˇ�ĵ��ʹ���,��

���y(t��ng)�ĺ��ӹ�ˇʮ�ֺĕr(sh��)������ʧ��,��Ҳ���y�y(c��)ԇ늳�֮�g���B��,����(d��o)�w�Ƿ���چ�(w��n)�}�����֮��,���X�z�������ж���(g��)���뉺�ԡ���(y��u)��(sh��),����܇�����Ќ�(du��)늳����T��Ҫ���¹�ˇ���ڲ����X�z,���Ɍ�(sh��)�F(xi��n)�؏�(f��)����,���������˿ɾS���Ժͻ����ʣ��X�z߀�����m��(y��ng)��܇��(du��)�B��̎�đ�(y��ng)��Ҫ��������y(c��)ԇҪ��,���������Գ䮔(d��ng)�����U(xi��n)�z��,���ڶ�·�r(sh��)�Ԅ�(d��ng)�۔ౣ���·��ȫ��